在线分析仪表的选择与应用

2012-01-12李晔袁学民赵柱

李晔,袁学民,赵柱

(中国天辰工程有限公司,天津300400)

对置四喷嘴水煤浆气化采用气流床反应器,工艺流程:水煤浆经加压送至气化炉喷嘴与氧气按一定比例进行均匀混合,以雾状的形式喷入1 250℃,6.5MPa的气化炉内,进行非催化性的快速火焰型反应,通过控制氧量/水煤浆量,使煤部分氧化,制取水煤气。水煤气经过文丘里洗涤器、旋风分离器、洗涤塔洗涤除尘制成饱含水蒸气的合成气。

1 合成气成分分析

水煤浆气化工艺是以纯氧和水煤浆为原料,采用气流床反应器,在加压非催化条件下进行部分氧化反应,生成以CO,H2为有效成分的粗煤气,同时含有CO2,水蒸气以及少量CH4等,在线分析仪表主要对CO,H2,CO2,CH4进行分析,响应时间需小于10s。

2 在线分析仪表选择

根据工艺要求需要对洗涤塔出口的合成气中CO,H2,CO2,CH4的体积分数进行分析。根据测量原理,可采用工业在线气相色谱仪、红外分析仪加热导分析仪、质谱仪等分析仪表。应用质谱仪分析,可快速做出全组分气体体积分数的精确分析,且滞后时间小,并可做相关的补偿和计算。应用气相色谱仪可做全组分体积分数分析,并可做相关补偿和计算,但存在一定滞后。此外,色谱仪与质谱仪的后期有一定的维护量。采用多台红外分析仪加热导式分析仪,每一台红外分析仪分别测量CO,CO2及CH4,热导式分析仪测量H2。红外分析仪有很高的选择性系数,适合于对多种气体的混合气中某一待分析气体的测量,且满足高灵敏度、高精度响应时间的要求。笔者参与设计的某项目中采用红外分析仪加热导分析仪,可连续显示相应组分的体积分数。4台在线分析仪安装在一个专用分析盘柜内,并配置1套气体预处理装置。粗合成气处于高压、高温状态,含有部分灰,要经初步减压、降温、除尘后,至分析室再次减压,并进行试样分配,分别连接至4台分析仪。另外,混合气组分之间的补偿计算应该在积累更多分析数据的基础上,找出组分补偿的精确公式。其中测量CH4的红外分析仪,通过分析合成气中的CH4体积分数进行计算,间接得出气化炉的操作温度,这样可对热电偶所测的气化炉温度进行确定,以便实时掌握气化炉的运行状况,保证气化炉安全、稳定的运行。

3 预处理系统

为保证分析仪在最短的滞后时间内得到有代表性的工艺试样,需要配置预处理系统。在线分析仪表对样气的要求很高,进入仪器的样气必须是无腐蚀、干燥洁净的气体,因而需要对样气进行处理。在线分析仪表运用是否成功,除分析仪表自身质量外,另一个关键因素是预处理系统,该系统具有以下特点:不改变样气的组成;维护量小;运行周期长。气体的预处理过程:从水洗塔顶部取出高温、高压气体首先通过减压阀减压,降至足够低的压力,然后通过水封槽对气体进行洗涤、冷却和稳压,用脱硫剂进行脱硫,再通过硅胶或五氧化二钒除去气体中的水分,就成了可供分析的气体。在线分析系统由取样装置、试样传输、处理装置(包括前处理单元和预处理单元)、分析仪表组成。

原始设计条件中合成气各组分体积分数(湿基)如下:H2,15.43%;CO,18.83%;CO2,7.24%;H2S,0.11%;氧硫化碳,0.005%;CH4,0.022%;N2,0.24%;氩气,0.05%;氨气,0.033%;水蒸气,58.04%。经4套预处理系统后有效气体体积分数(干基)为:H2,36.77%;CO,44.88%;CO2,17.25%;CH4,0.052%。

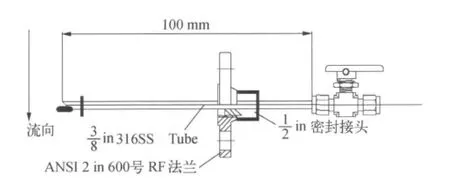

3.1 试样提取

试样的提取要保证试样具有代表性并且在满足正常分析需要的前提下尽量减少取样量,要求在通过取样系统后不会引起组成和体积分数的较大变化。洗涤塔合成气的取样装置如图1所示,取样点位于洗涤塔顶部合成气出口管线上,气体组分中水蒸气的体积分数较高(约为60%),而且介质中还含有固体颗粒(碳黑、微尘等,约为1mg/m3)和反应副产物。

图1 取样装置示意注:1in=25.4mm

3.2 试样传输

试样处理系统具有将试样从取样点输送到过程分析仪表入口端的功能。试样的传输时间是在线分析仪时延的重要因素,传输管线最好是笔直地到达分析仪,保证有最小数目的弯头和转角。该项目试样传送管线采用φ10mm×1mm不锈钢材质的Tube管。考虑到该项目在寒冷地区,合成气中含有60%的水蒸气,需用低压蒸汽对试样传输管线进行伴热和保温。另外,试样传输管线应尽可能短,以减小分析仪表的滞后时间。

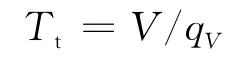

分析滞后时间为试样系统滞后时间加分析仪的响应时间。对于连续型分析仪表,与工艺要求的分析时限相比一般均能满足。因此,重点应放在试样从取样点传送到分析仪的过程中,包括试样处理的各个环节,尽可能把试样系统滞后时间延迟减至最低。试样系统滞后时间可采用体积流量计算法:用试样系统的总容积除以试样体积流量,即可得到试样传送时间。计算公式:

式中:Tt——总的试样传送时间;qV——试样体积流量,V——试样系统总容积,由试样管线容积和试样处理部件容积两部分组成:V=πd2L/4+∑Vi(d——试样传送管线内径;L——试样传送管线长度;Vi——试样处理部件容积,i=1,2,…,n)。则Tt=(πd2L/4+∑Vi)/qV=T1+T2,T1=πd2L/4qV,试样通过传送管线的时间;T2=∑Vi/qV,试样通过处理部件的时间。

试样在传送过程中还存在体积分数变化滞后问题,根据试样体积分数阶跃变化时的一阶滞后效应,试样处理部件的传送滞后时间相当大。因此,对T2=∑Vi/qV用一个经验系数修正为T2=∑Vi/qV×3。

试样在传送过程中同样存在体积分数变化滞后问题,由于阻容环节体积很小,对T1= πd2L/4qV用一个经验系数加以修正为T1=πd2L/4qV×(1.2~1.5)。

3.3 处理装置

前处理单元对取出的试样进行初步处理,使试样适宜传输,缩短试样的传送滞后,减轻预处理单元的负担,如减压、降温、除尘、除水等。预处理单元对试样做进一步处理和调节,如温度、压力、流量调节和精细过滤、除湿干燥、去除有害物等;安全泄压、限流和流路切换,一般也包括在该单元之中。由于在线分析仪表的种类、分析的介质及工况不同,试样预处理也不同。鉴于在线分析仪表的几个特点,预处理系统必须达到如下要求:

a)使进入仪表的试样条件一致,即抑制温度、压力及含尘量等方面的变化。b)尽量以最小的滞后把试样送至分析仪表。c)通过预处理装置后,被测混合气的性质不发生改变。

d)为了在线分析仪表能连续作用,要求长时间的保持稳定。一套完整的预处理系统由取样(取样探头、取样阀),过滤(除尘、除机械杂质),压力调节(减压或抽引),温度调节(降温或加温),有害或干扰成分处理(除油雾、水分、腐蚀性介质等),流量调节等组成。有时还需要增加多点切换、旁路系统、管线吹扫系统、气体混合、化学反应或转化、管线伴热、排气、排液等辅助环节。

3.4 分析仪表

根据工艺要求对洗涤塔出口的合成气中CO,H2,CO2,CH4的体积分数进行分析。红外气体分析仪具有测量范围宽、灵敏度高、精度高、稳定性好、响应时间快的特点,利用红外线吸收原理进行测量,CO,CO2,CH4对特定波长的红外线有一定的吸收作用,并有相对应的吸收系数,吸收掉的红外线能量与气体的体积分数有对应的线性关系。红外气体分析仪检测器选用薄膜电容检测器,它由金属薄膜片动极和定极组成电容器,当接收气室内的气体压力受红外辐射能的影响而变化时,推动电容动片相对定片移动把被测组分体积分数变化转变成电容量的变化,并送至微处理器进行数据处理。热导分析仪是利用气体不同的热导速率来进行测量,由于H2的热导系数较高,当被测气体以恒定流速流入分析仪时,热导池内的铂热电阻丝阻值会发生变化,通过电路将信号放大、温度补偿、线性化后,使其成为测量值。

在线分析仪安装在气化装置的现场,现场环境为防爆2区,现场设置了分析小屋,为其提供良好的运行环境和特殊的防护。将分析仪安置于分析小屋内,以确保分析仪表的集中管理和方便维护,分析小屋内电气部件选用防爆型。分析小屋本体为型钢焊接框架式结构,双层墙夹层带保温设计,采用内嵌式滑架结构,材料均为304不锈钢,小屋外设有防爆电源箱、防爆信号接线箱,带有安全链的钢瓶固定架,各取样口和公用工程接口。小屋内设有各种分析仪表,预处理器、集气盘、排放管,防爆空调机,防爆排气扇、暖气包,防爆照明,并设有安全控制系统;当分析小屋内的可燃气体(氢气)、有毒气体(一氧化碳)超过设置体积分数下限的10%时,防爆排气扇通过控制系统的PLC联锁,置换分析小屋内空气,并输出报警接点信号至DCS,当报警消除后,风机自动停转。

4 结束语

该工程开车运行一年后,以上设计的在线仪表分析系统在水煤浆气化装置中运行状况良好,分析数据稳定、可靠,分析系统维护量小,对气化炉的稳定操作起到了很好的指导作用,为气化炉的安全运行提供了有效的帮助。

[1] 欧建萍,马永祥.鲁奇炉气化生产中在线分析仪器的选择和运用[J].化肥工业,2009,36(05):56-60.

[2] 邢龙春,张明忠,王俊梅.浅议在线分析仪表[J].石油化工自动化,2006,42(01):85-89.

[3] 金义忠,曹以刚,常武.2010年在线分析工程技术新视野[J].分析仪器,2010(01):95-99.

[4] 王森,符青灵.仪表工试题集 在线分析仪表分册[M].2版.北京:化学工业出版社,2006.

[5] 何蓉.在线分析系统的设计[J].石油化工自动化,2003,39(05):10-13.

[6] 王在君.一氧化碳在线分析仪的测量原理、使用维护及改进[J].科技创新导报,2010(22):38.

[7] 郭建民.石化企业在线分析仪表管理模式的初步探讨[J].化工自动化及仪表,2001,28(05):57-60.

[8] 任军.浅谈在线分析系统技术[J].化工自动化及仪表,1996,23(04):61-62.

[9] 李健玲,陈龙,杨学峰.在线分析仪表预处理系统[J].石油化工自动化,2005,41(05):88-91.

[10] 顾颖.在线分析仪表在水煤浆气化装置中的应用[J].大氮肥,2009,32(05):357-360.