Shell粉煤气化工艺控制优化与改进

2012-01-12李晓黎

李晓黎

(中石化宁波工程有限公司,浙江宁波315103)

中国石化股份有限公司引进3套投煤量2kt/d Shell煤气化炉应用到合成氨大型气化炉,除了承担合成氨生产,还担负下游供氢的任务。笔者将针对3套粉煤气化装置在调试和初期生产过程中工艺控制方面主要优化和改进进行介绍,便于后续生产的持续优化改进,以增加长周期运行时间。

1 粉煤气化技术特点及系统组成

1.1 技术特点

Shell气化炉配置4个粉煤烧嘴,位于炉子下部同一水平面上,为了强化粉煤的气化过程和保护膜式壁,烧嘴沿圆周均匀布置且带有斜角,借助撞击流以强化热质传递过程,使炉内横截面气速相对趋于均匀。煤气携带煤灰总量的20%~30%沿气化炉轴线向上运动,在接近炉顶处通入循环煤气激冷(约占煤气量的60%~70%),使合成气降温至900℃,熔渣凝固向下沉降,合成气出气化炉,进入废锅。煤灰总量的70%~80%以熔态流入气化炉底部,水激冷凝固、破碎,自炉底排出。粉煤由氮气携带,密相输送进入喷嘴。氧与蒸汽混合后也由粉煤烧嘴喷入气化炉内。气化温度为1 400~ 1 700℃,压力为4.0MPa。由于气化温度高,碳转化率可达99%以上,无其他的副产物产生,产品气体洁净,煤气中有效气体达90%(干基)以上,氧耗低,单炉生产能力大。系统中的主要物料包括:粉煤、氮气、氧气、蒸汽、灰、渣、灰水等;物料流动形式:连续流,间歇流;相态包括气固相、气液相、气相、液相、液固相、固相等;固体流动方向:重力流为主。

1.2 气化系统组成及工艺过程简述

Shell粉煤气化由磨煤、粉煤加压及输送、气化及合成气冷却、除渣、除灰、灰水处理等装置组成,还包括操作单元、工艺控制系统、公用工程等。各系统主要作用如下:

a)粉煤输送及加压。粉煤在压力下靠重力由粉煤放料罐流入粉煤给料罐,依靠氮气加压输送。

b)气化及合成气冷却。纯氧预热后,和工艺蒸汽通过混合,与粉煤同时进入粉煤烧嘴喷入气化炉内,在4.0MPa的压力下进行部分氧化反应。气化反应区位于气化炉中下部,反应区之下是气化炉的水浴渣池,用以承接煤气化后的熔渣。粉煤与氧反应生成的合成气夹带少量飞灰上行。熔融灰渣在离心力作用下沿气化炉内壁流入水浴渣池。气化炉中部分固化的渣层附着在水冷壁上形成隔热(渣)壁。反应生成的高温合成气被冷的循环气激冷,回收热量后至除灰。

c)除渣。除渣系统负责对熔融煤渣进行冷却、粒化和排放处理。

d)除灰。合成气中所包含的飞灰在高压高温陶瓷烛芯过滤器中不断从合成气流中清除出来。合成气去洗涤,分离的灰分冷却后排出。

e)洗涤。过滤器出口高温合成气在洗涤塔中被循环的洗涤水冷却洗涤,降温后送出。洗涤塔顶出口合成气在送往净化前抽出两股,其中一股压缩后作为激冷气进气化炉,另一股作为初级产品送下一工序处理。

f)灰水处理。灰水经汽提、澄清、增稠与过滤等过程,回收细渣回用,提取酸性气去下游处理,大部分处理过的灰水返回系统,部分去污水处理。

2 粉煤气化工艺控制系统的优化和改进

2.1 粉煤加压和输送系统

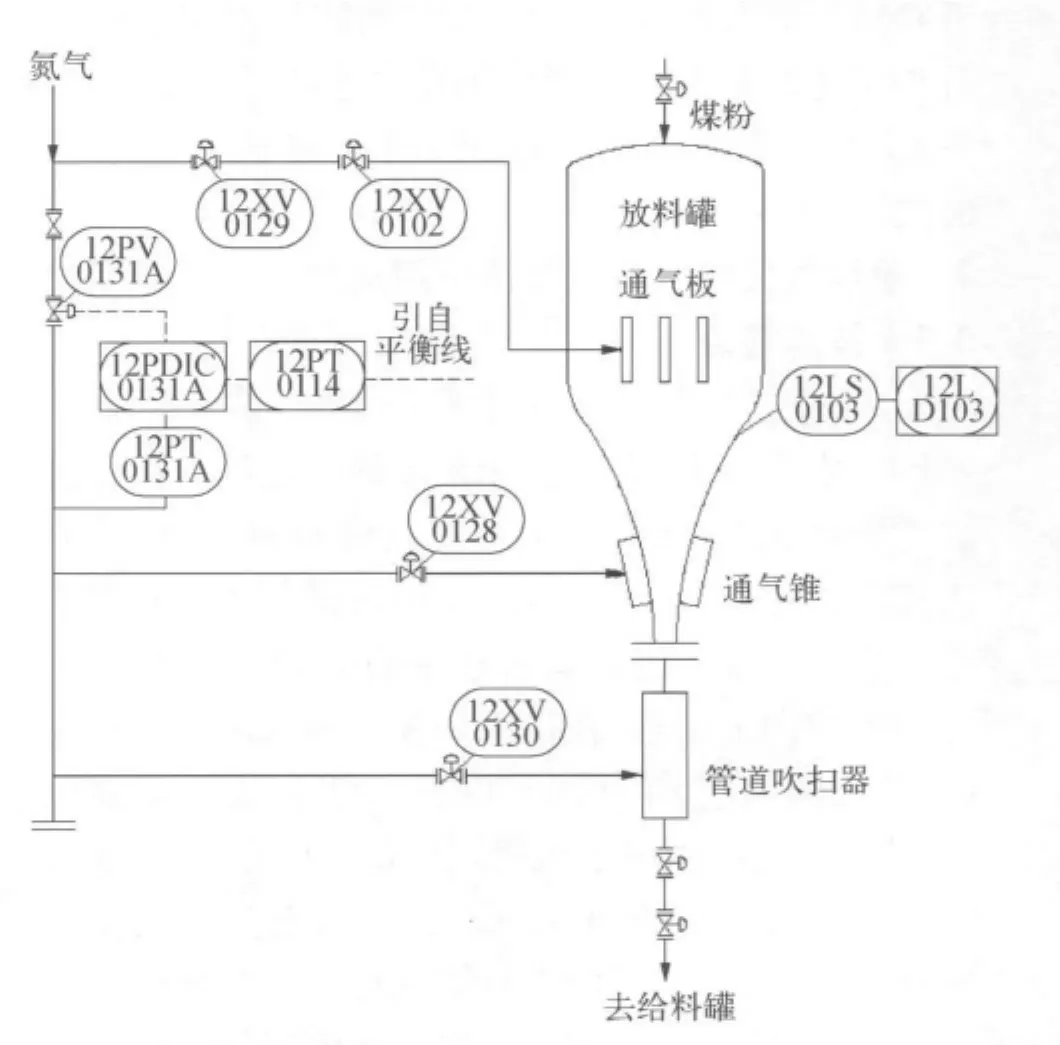

粉煤加压和输送系统是粉煤气化的关键步骤之一,也是气化炉能否进料的先决条件,由粉煤放料罐(V1204)、通气锥、通气板、放料阀组成。一般步骤:重力流的粉煤储罐出口阀打开,粉煤放料罐达到正常料位后关闭该阀,停止进料。开启氮气阀门加压,待与粉煤给料罐压力平衡后,打开给料罐出口阀门,粉煤全部进入给料罐后,关闭放料罐出口阀门,打开放料罐泄压阀门,压力卸除后,关闭泄压阀,进入下一过程。如果放料罐低料位未出现或持续时间(5s)不足,启动除桥程序。该系统初期常出现的故障:粉煤出料不畅,通气锥、管道吹扫器损坏,氮气系统受煤粉污染。

2.1.1 粉煤放料罐控制系统改进

根据上述步骤,分析后认为加压程序控制步骤较理想化,氮气加压控制极易突破通气锥元器件所能承受的差压极限(约1.1MPa),放料罐罐内和通气锥充氮管线上缺少检测和控制压差的措施,进而造成通气锥频繁破损。

分析12KS0001程序控制器的放料程序动作过程〔2〕:先打开顶部充氮阀,在粉煤放料罐初始充压至约1.0MPa后,通气锥充氮阀12XV-0130打开,由于两者开启有时间差,加之没有设置差压检测和控制元件及极细煤粉堵塞通气锥部分毛孔,而氮气源的压力达5.2MPa,大压差的氮气流入通气锥,易使通气锥因超压而损坏。当氮气撤出时,煤粉会随着氮气管线倒流,污染氮气系统。

经过分析比选后,在去通气锥和管道吹扫器氮气管上设置差压调节器可以较好地解决上述问题。具体实施如下:

a)在通气锥或管道吹扫器的放料吹扫氮气总管上增设调节阀12PV-0131A。

b)差压检测信号取自阀后放料氮总管上的压力变送器12PT-0131A与粉煤放料罐泄充压管线压力变送器12PT-0114。

c)差压调节模块12PDIC-0131A内设置差压限定及自动切换功能:当通气锥或管道吹扫器两侧差压小于其所能承受的差压(如约0.8MPa)时,其自动设置在CAS位运行,差压设定值为通气锥或放料吹扫氮气与放料罐内的差压加和一常数值(如0.6MPa)。当通气锥或管道吹扫器两侧差压接近其所能承受的差压(如约1.0MPa)时,自动设置在手动位关闭放料吹扫氮气阀12PV-0131A,以保证当通气锥或管道吹扫器两侧的差压在其可以承受的范围内。设置一定的盲区(如0.2MPa)可以避免频繁自动切换所带来的影响。改进后的粉煤加压系统如图1所示。

图1 粉煤加压系统示意

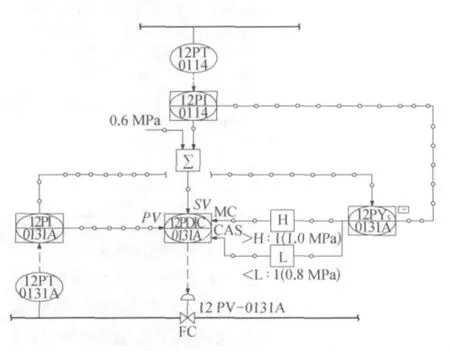

当压力信号12PT-0131A高于氮气源压力时,压力控制阀12PV-0131A关闭,防止煤粉回窜污染氮气管线,12PDIC-0131A控制回路如图2所示。

图2 12PDIC-0131A控制回路示意

上述改进和优化措施实施后,杜绝了通气锥或管道吹扫器频繁损坏的现象,防止了放料氮管路被煤粉污染。如果差压调节阀后有限流孔板,则限流孔板的运行条件有较大变化,充压时间会稍有延长。

2.1.2 放料罐除桥控制优化

在试车过程中,由于煤质的变化和粉煤干燥度变化及充压速率影响,放料罐不可避免地会产生粉煤的压实或流动不畅而架桥,导致罐内煤粉排不净。该现象既减少了向给料罐输煤量,同时造成了放料罐余压泄放时减压管线内气体携带粉尘量大幅增加而快速磨损泄放阀。

分析认为,由于放料罐内大量细颗粒煤粉存在且上部充压过快,煤粉在罐内壁出现粘附或结团,尽管罐内中下部通气板通过的少量氮气保持部分煤粉处于悬浮状态,但边缘部分仍然力所不及。因此,煤粉在放料时架桥是经常现象,除桥是放料过程的辅助手段。原设计除桥过程:关闭放料罐出口阀门,启动通气锥、通气管充氮阀门,强制遗留在放料罐下部的煤粉处于悬浮状态,然后打开放料阀,排出剩余煤粉。除桥程序由控制器12KS0001~0002控制:在给料罐的填充计时器完成后,如果粉煤放料罐低料位信号12LSL-0103未出现则启动顺控除桥支路控制,如果顺控除桥计时(5min)完成和除桥支路控制完成后,粉煤放料罐低料位信号仍未出现,则需人工重启程序或转为手动操作。在试车过程中发现原除桥效果不佳,有时除桥几次,仍不能完成,切换为人工干预后,失去检测的条件极易误操作导致系统压力波动较大。

鉴于原设计的不足,确定改变除桥顺序,即在放料料位达到50%~67%时,自动启动除桥程序,利用残存煤粉填充可能的架桥空间以充分发挥通气锥的松动作用,从而实现顺利向给料罐供料。过程如下:放料罐充压步骤中,减少顶部快速充压时间至10s以反吹放空过滤器,压力不大于1.0MPa时停止顶部充压。为弥补快速充氮时间减少的影响,同时提前开启放料罐底部通气锥、管道吹扫器的充氮,使放料罐充压时间基本相当并避免粉煤被压实架桥。修改后顺控程序步骤:粉煤放料罐填充煤粉后,顶部与底部同时充压,顶部快速充压10s或达到设定值(约1.0MPa)时停止,由通气锥、管道吹扫器继续充压到与给料罐压力平衡后打开平衡管,停止管道吹扫器充氮;压力平衡后,开启管道吹扫器充氮5~10s后打开放料阀向给料罐放料3min后关闭放料阀,自动进入除桥支路进行预除桥,除桥运行2次后,粉煤放料罐低料位信号便会出现。如果粉煤放料罐低料位信号出现且持续时间满足,则返回隔离、泄放步骤,进入进料、充压程序;如果低料位信号持续时间不能满足或仍未出现,人工复位后再度进入除桥支路控制。

现场运行表明,优化后的程序控制大幅度地降低了人工干预频率,出错几率也相应地大幅降低,给料程序满足气化炉的煤粉需求。

2.2 气化炉控制系统的优化与改进

由于煤气化工艺特性以及在实际操作中煤的性质总是会变化,且难以准确观察,因而气化炉的控制是至关重要的。理想的气化操作是由以下各条件综合决定:合适的碳转化率、炉渣具有良好的流动性、合成气质量稳定、水冷壁的热负荷适中、氧气耗量合理。

气化操作控制相关的因素中,炉渣和飞灰的产率、飞灰的碳含量及炉渣的外观需较长时间才能得出分析结果或依据生产经验观察,只能作为趋势分析和指导用途,难以实现自动控制。气化炉上部激冷后的温度、合成气冷却器入口温度和合成气冷却器出口温度等参数与煤质组成、炉内反应段温度、激冷气量关联性较强,也不宜作为气化条件直接输入。最具自动控制的参数是炉内反应段的温度,目前还难以实现直接测量,依靠相关参数运算得出参考温度,离直接控制气化所要求的高可靠性、高重复性、高稳定性尚有较大距离。除气化炉负荷与气化压力相关联可以采用曲线控制实现外,氧中蒸汽的比例对合成气的组成有较大影响,故在某个运行周期内由人工设定并通常保持恒定。

气化炉控制的核心是通过调节氧煤比使上述指示值在预期的范围内。原设计有4种调整氧煤比方式:

a)由合成气中的CO2体积分数进行氧煤比的自动控制[3],即K1调整。

b)由合成气中CH4体积分数进行氧煤比的自动控制[3],即K2调整。

c)当合成气分析仪故障时手动调整,氧煤比由内置曲线给出,人工调整其偏差值,即K3调整。

d)气化炉在启动投煤时,在达到最低安全负荷前氧煤比由内置曲线设定,负荷随气化炉压力的升高而提升,氧煤比随负荷的提升而降低。

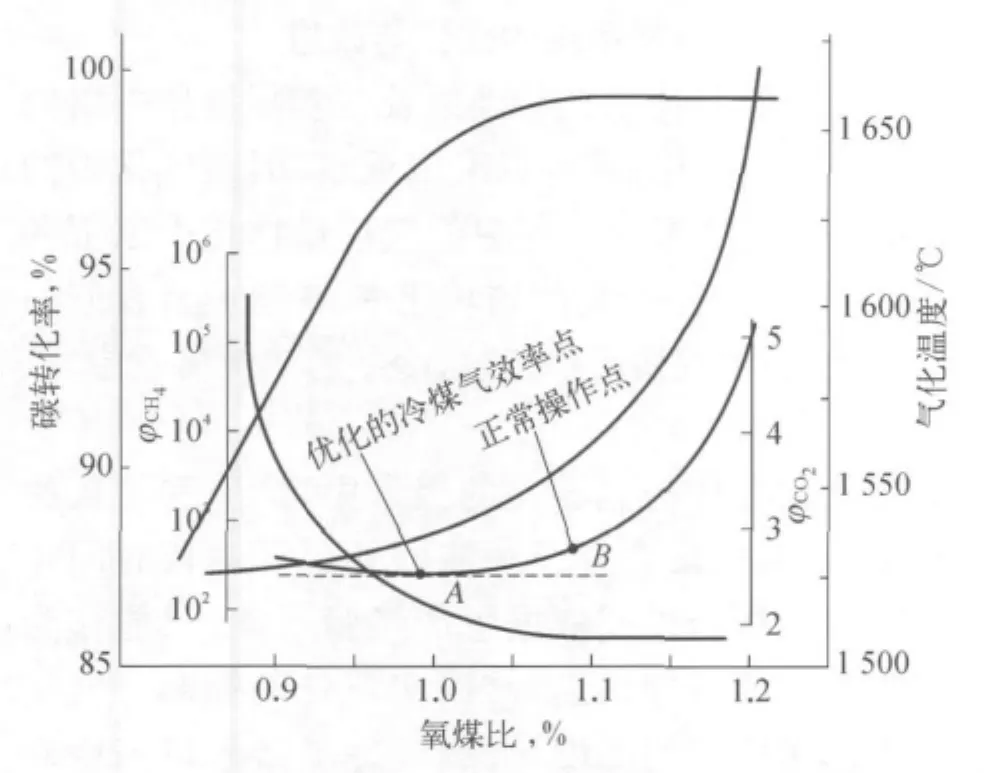

典型的气化条件如图3所示[4],在恒定的氧蒸汽比条件下,CH4体积分数相对于炉温和碳转化呈不完全对数形式的逆向变化,气化炉温的变化将引起CH4体积分数较大变化;而CO2体积分数的变化相对于气化炉温的变化呈正向线性关联。研究和观察表明,气化炉在高碳转化率时氧煤比增加0.01,气化温度升高30~35℃;低碳转化率时,氧煤比增加0.01,气化温度升高10~12℃。粉煤中灰分每变化0.02将引起气化炉内温度变化约70℃。实际运行中,原料煤质的特性总是有变化的且不易被即时测量。

图3 典型气化条件示意

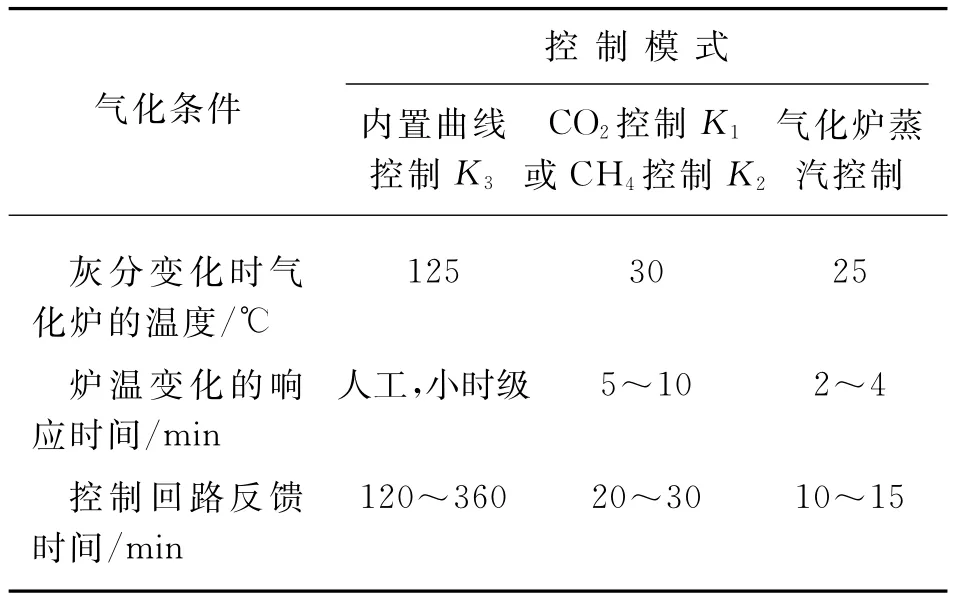

综上所述,气化炉侧水冷壁的蒸汽产量可快速地反映气化炉反应段的温度变化,如果将气化炉侧水冷壁的蒸汽产量作为主控参数来控制气化炉的氧煤比,可以较好地消除煤质波动对气化操作条件的影响,是理想的气化工艺控制的主控参数之一。表1所列几种主要控制模式对气化条件变化的响应情况。

表1 控制模式对气化条件变化的响应对比

由于Shell煤气化装置的水冷壁侧汽包均为联合汽包,内设隔板以区分气化炉侧反应段水冷壁和合成气冷却器的蒸汽产量,当隔板两侧的液位偏差较大时将开启蒸汽连通阀以平衡隔板两侧的液位。当连通阀开启时,采用蒸汽控制所必需的气化炉反应段水冷壁的蒸汽产量测量便失真,如仍以蒸汽产量为主控参数来调整气化炉主要运行条件的被控氧煤比变量参数,需解决汽包连通阀开启后的蒸汽流量双向测量问题。

某装置采用多孔平衡节流整流器加微差压变送器取代了隔板蒸汽连通阀,与原气化炉侧反应段水冷壁的蒸汽产量测量变送器加和运算得出准确的气化炉侧反应段水冷壁的蒸汽产量为主控参数变量取代了CH4体积分数控制系统。

实践表明,在汽包压力达到目标值且较稳定时投运蒸汽流量作为气化炉主控参数后,气化炉温更加稳定,切换煤种时也能更好地适应。当因界外下游蒸汽管网大幅波动致超出汽包压力调节系统所能调整范围时,应干预退出该模式。

3 结束语

经过Shell粉煤气化工艺控制的优化和改进,煤气化装置得以顺利的投料和开车,试车过程中频繁出现的通气锥损坏现象得以消除,粉煤架桥现象大幅降低,同时也降低了试车成本,为气化装置的长周期运行打下了坚实的基础。

[1] 亢万忠.壳牌粉煤气化技术的引进与消化[J].大氮肥,2009,32(04):5-9.

[2] 杜阳.Shell粉煤气化装置的氮气平衡及优化[J].大氮肥,2009,32(04):65-68.

[3] 牛海杰.气化装置锁斗高压过滤器损坏原因及预防措施[J].大氮肥,2010,33(01):42-43.

[4] 贾安利.壳牌气化炉的温度控制[J].河南化工,2008,25(10):41-45.

[5] 常祖山.壳牌粉煤气化装置技术特点及存在问题和解决方案[J].大氮肥,2010,33(01):46-49.

[6] 段磊.激冷气压缩机入口管道腐蚀问题探讨[J].大氮肥,2009,32(06):43-45.

[7] 张元梁.Shell粉煤气化装置运行分析[J].化肥工业,2012,39(01):51-53.

[8] 徐国壮.Shell粉煤气化装置主要问题的分析[J].煤化工,2010,38(03):15-19.