对铝合金内胆碳纤维全缠绕复合气瓶的水压试验结果分析①

2012-01-10宋维凤郝延平

宋维凤,郝延平,马 毅,董 宁,徐 勇

(1.沈阳中复科金压力容器有限公司,辽宁沈阳 110141;2.沈阳特种设备检测研究院,辽宁沈阳 110035)

·气瓶检验·

对铝合金内胆碳纤维全缠绕复合气瓶的水压试验结果分析①

宋维凤1,郝延平2,马 毅2,董 宁2,徐 勇2

(1.沈阳中复科金压力容器有限公司,辽宁沈阳 110141;2.沈阳特种设备检测研究院,辽宁沈阳 110035)

根据制造厂实际试验数据和气瓶容积变形的统计分析,对同一时期10批次近1600只复合气瓶的水压试验结果进行了比较,结果表明,复合气瓶通过自紧压力后可有效提升产品容积变形同一性。水压试验后复合气瓶的容积残余变形值分散率大大降低。

复合气瓶;水压试验;容积残余变形率;自紧压力

铝合金内胆碳纤维全缠绕复合气瓶 (简称复合气瓶)是目前空气呼吸器的主流气源装置,具有重量轻、压力高、耐腐蚀、疲劳性能优异等优点,在消防和救护、矿山抢险和高原施工、海洋救援和潜水等领域已被广泛应用。

根据企标Q/KJ 015规定,该类复合气瓶在出厂前必须经过严格的水压试验,合格后方可投入使用。目前各厂家多采用外测法气瓶容积变形试验(以下简称外测法试验)进行该项试验。指导该项试验的理论基础是建立在对复合气瓶进行应力分析、加压后容积变形等有限元方法上,这方面有不少学者发表自己研究观点[3-6],但在批量检验结果的统计分析上尚不多见。本文对近1600只复合气瓶的水压试验结果进行了统计分析。

1 试验方法和原理

受试复合气瓶的公称容积为6.8 L,公称工作压力为30 MPa,自重为4400 g(不含瓶阀等附件)。内胆为6061T6铝合金无缝结构。缠绕层为T700SC碳纤维,外衬薄层为玻璃纤维保护层。其它参数列于表1中。

复合气瓶制造工艺分为内胆制造和碳纤维缠绕。内胆是6061铝合金经过冲拔和收口加工,并采用T6热处理。使用T700SC碳纤维,在铝合金内胆上全缠绕。平均缠绕张力为150 N。缠绕后的复合气瓶在150℃温度下固化180 min。

表1 受试复合气瓶的主要参数Table 1 Major parameter of test composite cylinder

复合气瓶的自紧压力与水压试验过程如下:自紧压力为50 MPa,水压试验压力为45 MPa。容积残余变形率采用外测法试验装置检验 (图1)。每次试验前用标准瓶对试验装置进行校验。标准瓶容积全变形—压力曲线见图2。试验装置的精度应符合标准瓶全变形容积相对误差不大于±1%;标准瓶在校验压力下实测容积残余变形值为零的规定。

复合气瓶试验时使用水槽内洁净的淡水为介质,试验水温保持在15~20℃,试验用的压力表其精度为1.5级,并在检验有效期内。复合气瓶注满水后用木槌轻击气瓶瓶体,将瓶内残留的空气泡排出,以保证试验的精确性。

复合气瓶试验分成两个步骤:将专用接头R旋紧至已排除空气充满水的受试瓶I上,并与水套顶盖L连接,使受试瓶悬于水套U中,将水套顶盖紧固在水套U上。继续向水套内注水,使空气排尽。通过对水套排气、量杯注水后观察天平G示值是否有变化,若不变则记录该示值。启动水压泵J,当压力表K1和K2的示值升到受试瓶I的公称工作压力时,停止水压泵J,检查水套系统及受试瓶是否有泄漏,在确定无泄漏时启动水压泵对水套内的受试瓶加压,第一次加压到50 MPa压力,保压1 min。使用0.1 g精度的电子秤记录下水套内被排出的水容积,称为“气瓶自紧膨胀量”,用“ZP”表示。然后将复合气瓶泄压至0 MPa,记录水套内受试瓶由于瓶体塑性变形增加的容积,用“SY”表示。完成自紧压力一次循环操作的受试瓶被再次加压到45 MPa的试验压力下,保压30 s,并记录水套内排出的水容积,这个水容积值称为“气瓶容积全变形值”,以“QB”表示。再次泄压到0 MPa并记录气瓶的容积残余变形量,这个量称为“气瓶容积残余变形值”,以“CB”表示。根据GB/T 9251的规定,容积残余变形率β=CB/QB,当β小于或等于5%时复合气瓶水压试验合格。

复合气瓶在水压试验以前进行自紧的目的是通过水压压力使复合气瓶内胆产生塑性变形。气瓶泄压后,由于加压过程纤维层的弹性回弹,给内胆一个正应力,用以提高气瓶的疲劳性能。自紧压力值是在气瓶设计时采用有限元法进行应力计算后加以确定的,以保证瓶胆在去除自紧压力后不会被缠绕层的压应力压迫失稳。

2 试验结果与分析

表中1588只复合气瓶是由10个批次的气瓶组成,其试验结果显示在表2、3中。其中最大批次中为202只复合气瓶,最小批次为16只复合气瓶,每个批次的复合气瓶是用同一炉号的内胆材料和同一批号的碳纤维材料,在同一时间内连续制造完成的。每批次复合气瓶的试验也为连续进行。

表2 复合气瓶检测的相关数据*Table 2 Related data of test composite cylinder

表3 每批次复合气瓶试验数据的统计分析Table 3 Statistical analysis of test data for each batch composite cylinders

每批次的复合气瓶,由于材料和制造工艺的差别,其试验数据的平均值是不同的。自紧容积膨胀量比较大的批次,其自紧后的复合气瓶容积变形也比较大。这个差别可视为来自复合气瓶的材料和工艺所致,而不是来自复合气瓶的初始容积。表3对所有批次的试验数据进行了标准差计算。结果显示,每批次复合气瓶容积变化的标准差在0.025以下,而相对应的自紧容积膨胀量ZP变化的标准差达到8.8。同时,在这两者之间也不存在相关性。每批次两个量对应的散点图也呈不规律的分布状态,如图3所示。通过对图3的分析,认为复合气瓶经自紧压力后的容积膨胀量和复合气瓶原始容积的关系不大。主要来自复合气瓶所用材料和制造工艺之间的差别。

复合气瓶经自紧处理后,其容积有所变化。这个变化和自紧过程的容积膨胀量具有较强相关性。以1037批202只复合气瓶的统计数据为例,其相关性图标显示在图4中。随着自紧过程复合气瓶容积膨胀量的提高,自紧后的复合气瓶容积变化也相应提高。

复合气瓶的自紧主要来源于内胆和缠绕层材料的不同,即两种材料的力学性能的巨大差异。一般碳纤维的弹性模量为230 GPa,强度极限为4900 MPa。铝内胆的弹性模量为69 GPa,屈服极限为276 MPa。二者的刚度比为3.3,二者的强度比为17.7。这说明在相同的应变下,即使内胆已经屈服,碳纤维还处于低应力状态,碳纤维优良的高强度性能得不到充分发挥。复合气瓶所面临的这个问题恰恰需要通过自紧压力来解决。

自紧压力能优化复合气瓶工作条件下的应力分布,即在自紧应力下复合气瓶内胆的筒体已进入了塑性状态,而复合材料仍处于弹性状态,其所受应力远小于复合材料的纵向强度,自紧压力泄压后,复合气瓶内胆材料处于压缩状态。经过自紧应力处理后内胆在筒体上的最大应力则会显著下降,而在未经自紧应力处理的情况下最大应力出现在内胆,已接近屈服应力。复合气瓶工作时在内压作用下产生的应力与预应力相叠加,使内壁的最大应力值降低,而外壁处于较小的应力值又得以提高,于是沿着壁厚方向的应力分布趋于均匀化。

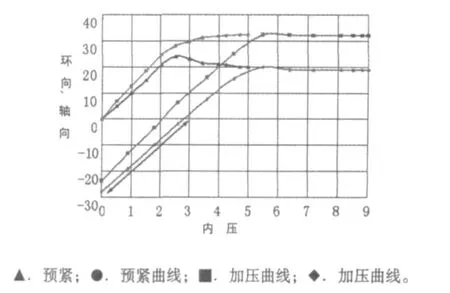

被试验的复合气瓶都经过有限元应力分析计算。理论的自紧—应力变化曲线显示在图5中。当自紧完成后,内胆应力回到230 MPa左右。在后续的循环使用过程中,保证内胆的变形一直处于弹性变形范围内。试验结果的统计分析证明了这一点。

图5 环向、轴向应力与加载关系图Fig.5 Relationship of circumferential stree(axial stress)and load

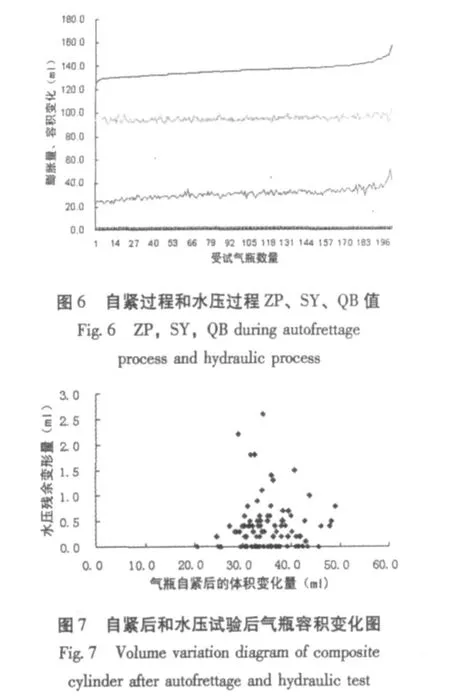

图6显示了1036批复合气瓶在自紧压力时的容积膨胀量、自紧后的容积变化以及后续水压试验的容积膨胀量。从图6中可见,尽管自紧时由于制造工艺的影响,复合气瓶经自紧压力时的容积膨胀量有所不同,泄压后容积的变化也不同,但是在水压试验时,其在45 MPa下的容积膨胀量基本上没有大的变化,和制造过程中的工艺偏差没有关系。保证了复合气瓶在使用过程中的同一性。

尽管复合气瓶在自紧压力后以及后续水压试验后都发生复合气瓶体积的变化。但这两项体积变化不存在明显的关联性。图7将1036批的复合气瓶经自紧压力和水压试验后的容积变化进行了相关性显示,这两项数据几乎没有任何相关性。事实上,在自紧过程的复合气瓶容积变化主要是内胆的塑性变形引起的,而水压试验气瓶容积变形量又是在弹性范围内,所以结合图6,就不难解释这种现象。

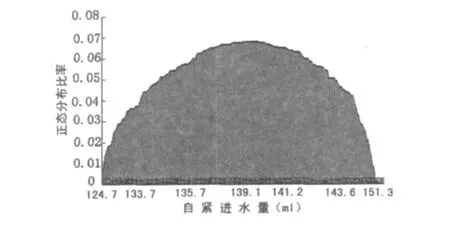

图8 复合气瓶自紧时的容积膨胀量分布Fig.8 Distribution of autofrettage volumeexpansion of composite cylinder

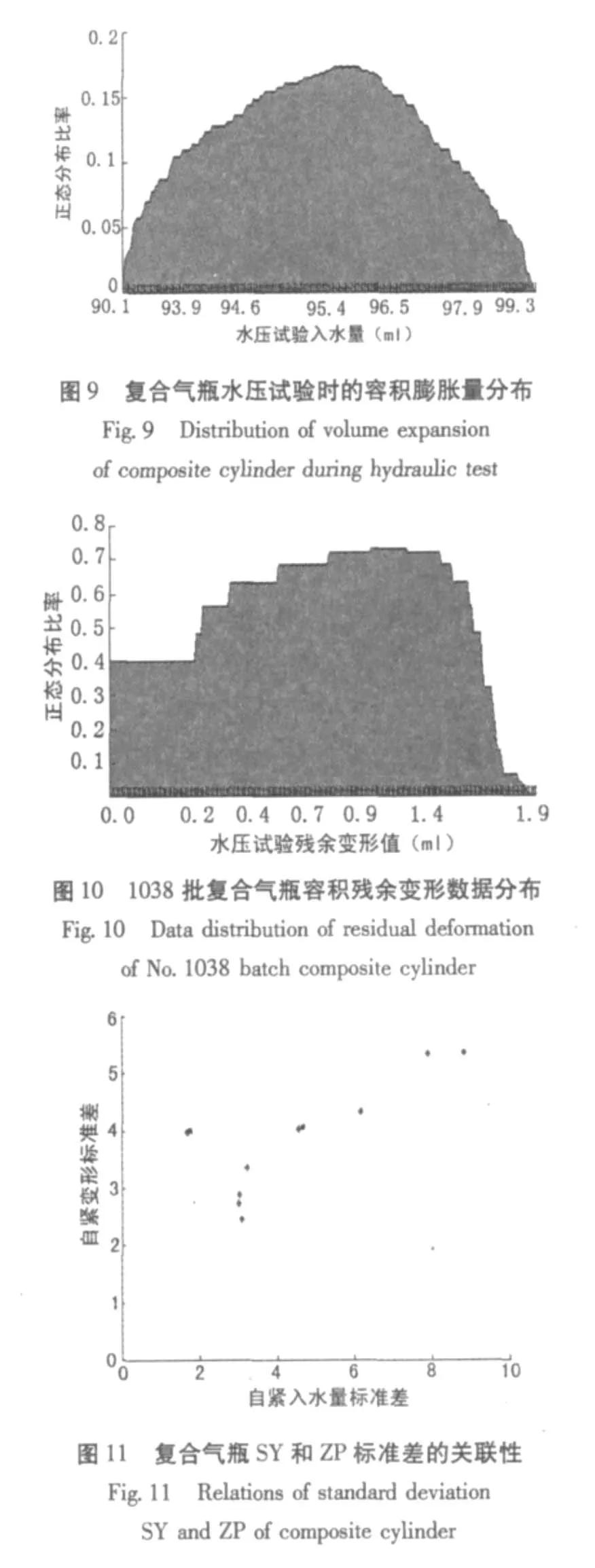

一般情况下实验数据的离散型符合正态分布或泊松分布。对1037批次202只复合气瓶的自紧容积膨胀量ZP和水压试验膨胀量QB统计表明,基本上正态分布,见图8和图9。尽管水压试验的膨胀量在批次中变化较小,但正态分布特性非常明显。对水压试验后气瓶残余变形的数据统计显示没有遵从正态分布的规律,如图10所示。

试验数据在统计分析过程中发现,当复合气瓶制造工艺分散性比较大的时候,尽管自紧可以提高复合气瓶压力—变形稳定的同一性。但这种分散性还会对复合气瓶刚度留下影响。对10个批次复合气瓶ZP标准差和SY标准差的比较,发现具有关联性,如图11。当复合气瓶个体刚度比较分散时,造成自紧后体积变化也随之增大。由此可以推断,自紧压力的设计,必须能够涵盖制造工艺不稳定的影响,保证复合气瓶安全可靠。

3 结 论

(1)在合理的自紧压力下,铝合金内胆碳纤维全缠绕复合气瓶可以通过自紧调整生产工艺造成的品质离散,增加气瓶压力—变形同一性。

(2)铝合金内胆碳纤维全缠绕复合气瓶的残余变形率指标和气瓶容积偏差、工艺分散性相关作用不明显。

[1]GB/T 9251,气瓶水压试验方法[S].

[2]Q/KJ 015,铝合金内胆纤维全缠绕气瓶[S].

[3]郑传祥.复合材料压力容器[M].北京:化学工业出版社,2006:90-92.

[4]周海成,等.纤维缠绕复合材料气瓶的发展及其标准情况[J].压力容器,2004,21(9):32-36.

[5]张洁.国内复合材料气瓶发展及气瓶标准概况 [J].纤维复合材料,2007(3):38-42.

[6]陈汝训.纤维缠绕圆筒压力容器结构分析 [J].固体火箭技术,2004,27(2):105-107.

[7]陈汝训.具有衬里的纤维缠绕压力容器分析 [J].固体火箭技术,1999,22(4):54-56.

[8]李欣,成志刚.压力容器使用寿命试验计算与提高[M].北京:北方工业出版社,2007,1273-1291.

Analysis of Hydrostatic Testing Results of FullW rapped Carbon-fiber Reinforced Com posite CylindersW ith Alum inum Alloy Liners

SONGWeifeng1,HAO Yanping2,MA Yi2,DONG Ning2,XU Yong2

(1.Shenyang Zhongfukejin Pressure Vessels Co.,Ltd.,Shenyang 110141,China;

2.Shenyang Institute of Special Equipment Inspection and Research,Shenyang 110035,China)

Wemade a comparison with hydrostatic testing results from 1600 cylinders based on data and cylinder deformation testing.It shows that the identity of testing results from two cylinders has improved a lot as result of autofrettage pressure and that remaining deformation dispersion to cylinders has been reduced considerably after hydrostatic test is done.

composite cylinders;hydrostatic test;ratio of permanent volumetric expansion;autofrettage pressure

TQ051.3

B

1007-7804(2012)01-0043-06

10.3969/j.issn.1007-7804.2012.01.012

2011-12-22

宋维凤 (1961),女,1982年毕业于辽宁省广播电视大学。沈阳中复科金压力容器有限公司质量保证工程师,主要从事气瓶生产的技术和质量管理工作。