河南某金矿选矿试验研究

2012-01-09李翠芬王梅英

李翠芬,李 莹,高 志,王梅英

(1.河南省岩石矿物测试中心,河南 郑州 450012;2.河南省金属矿产成矿地质过程与资源利用重点实验室,河南 郑州 450012)

1 矿石性质

经鉴定,该矿石的工艺类型属多硫化矿-金矿石,矿物种类有二十余种,但金属矿物仅以黄铁矿为主,脉石矿物则以石英为主,其他矿物少量或微量。它形晶粒状结构为矿石的主要结构,浸染状构造为矿石的主要构造。本次选矿可回收的有用矿物主要为银金矿和自然金。

1.1 原矿化学多项分析和原矿矿物组成及含量

原矿化学多项分析见表1,原矿矿物组成及含量见表2。

1.2 原矿粒度筛分分析

为考查金和银在各不同粒度级别中的分布情况,对该原矿进行了筛分分析,结果见表3。

1.3 原矿可见金嵌布状态分析

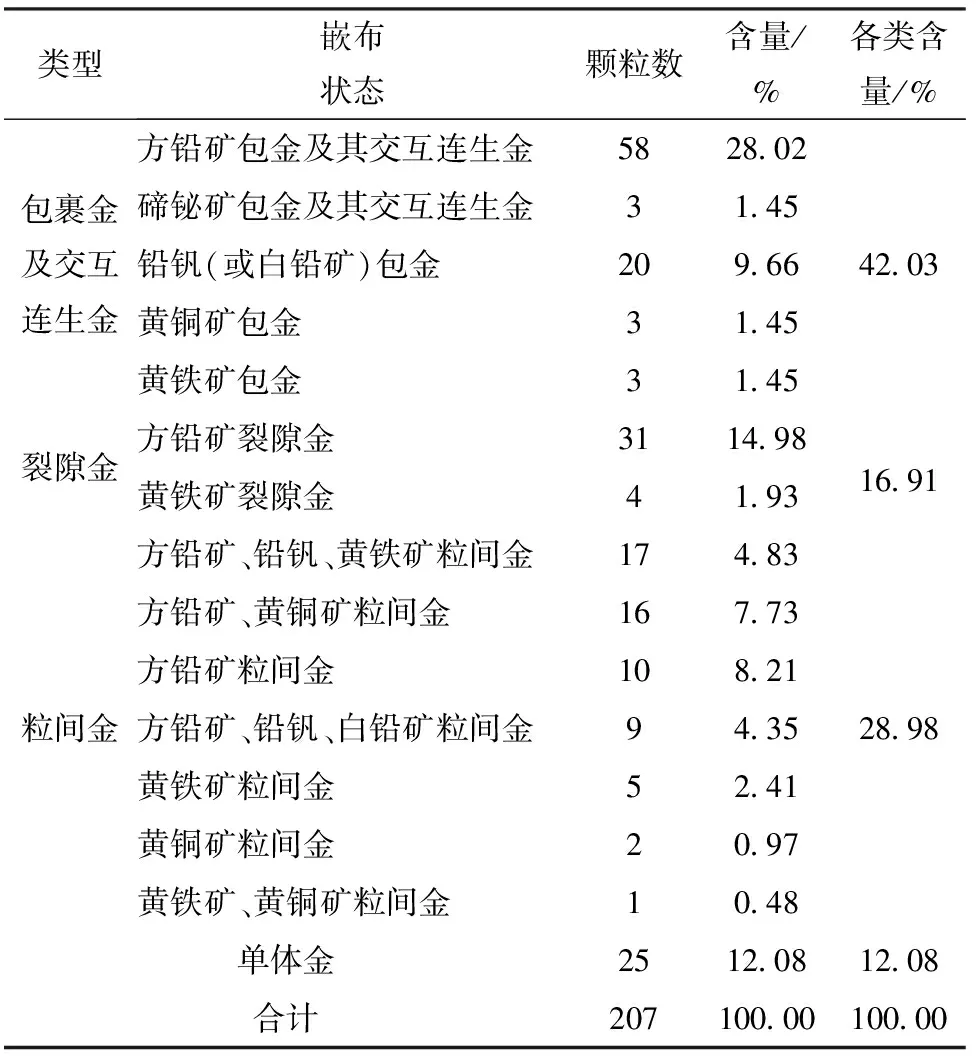

可见金嵌布状态分析结果,见表4。

由表4可知,矿石中的可见金以裂隙金和粒间金为主(包括已完全单体解离的金),占57.97%;包裹金及交互连生金占42.03%。

1.4 可见金与其它矿物的连生关系

本实验中,可见金主要与方铅矿连生,其次为氧化铅(主要为铅钒,其次为白铅矿)、黄铁矿和黄铜矿等,见表5。

2 选矿试验研究

鉴于本矿石的特点,包裹金和粒间金占比较大,遂采用“全浮选”、 “原矿全泥氰化”和“浮选+浮选精矿氰化”等三种工艺流程进行对比,并有较为详细的条件试验流程。

表1 原矿化学多项分析结果

说明:*表示g/t。

表2 原矿矿物成分及含量

表3 原矿粒度筛析结果

表4 可见金嵌布状态分析

表5 可见金与连生矿物关系分析

2.1 全浮选试验研究

浮选采用一段磨矿一粗三扫的工艺流程,浮选采用的抑制剂是水玻璃,捕收剂是丁黄药和丁胺黑药混合捕收剂,起泡剂是2#油。

2.1.1 磨矿细度试验

浮选前的磨矿作业,目的是使矿石中的有用矿物得到单体解离,并将矿石磨到适于浮选的粒度。磨矿细度的最佳值通过具体试验确定。选取-200目含量分别占55%、65%、75%、85%作为条件试验,浮选精矿品位和回收率随磨矿细度的变化曲线如图1所示。

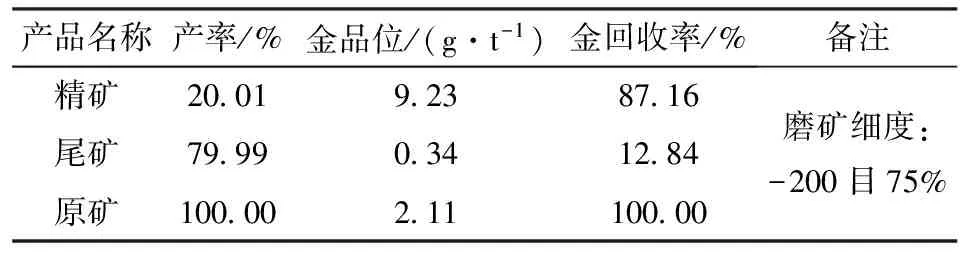

由图1可知,磨矿细度-200目含量从55%变化至85%时,精矿品位呈不规则变化,但在-200目为75%时达到最大值;精矿回收率的变化曲线为上升趋势。综合考虑精矿的品位和回收率的情况下,选取磨矿细度为-200目75%为宜。

2.1.2 水玻璃用量条件

水玻璃是石英、硅酸盐、铝硅酸盐类矿物的抑制剂。添加少量水玻璃,有时可以提高某些矿物的浮选活性,同时又可强烈地抑制某些矿物的浮选,水玻璃用量增加,这种选择性降低[1]。所以水玻璃用量很重要。由图2可知,随着水玻璃用量的增加,浮选粗精矿的品位逐渐升高,回收率逐渐升高又降低并出现最高点。综合考虑,选定水玻璃用量为2000g/t。

2.1.3 混合捕收剂用量条件

由图3可以看出,随着混合捕收剂用量的增加,精矿品位逐渐降低,其回收率逐渐增加。综合考虑精矿品位和回收率的情况,选用混合捕收剂用量为110g/t。

2.1.4 2#油用量条件

由图4可知,随着混合捕收剂用量的增加,精矿的品位逐渐升高又降低,精矿的回收率逐渐增加。在综合考虑,选用2#油用量为60g/t。

图1 浮选粗精矿品位和回收率随磨矿细度的变化曲线

图2 浮选粗精矿品位和回收率随水玻璃用量的变化曲线图

图3 浮选粗精矿品位和回收率随混合捕收剂用量的变化曲线图

图4 浮选粗精矿品位和回收率随2#油用量变化曲线

2.1.5 闭路试验

在之前条件试验的基础上进行闭路试验,其流程见图5,结果见表6。

图5 闭路试验流程

2.2 原矿全泥氰化浸出试验研究

在试验过程中,矿浆pH值保持在10~11,NaCN的浓度保持在0.10%~0.05%,分不同时段取浸渣进行化验。分别对原矿和浮选精矿进行了氰化浸出试验,并对原矿的氰化浸出进行了磨矿细度和矿浆浓度条件试验。

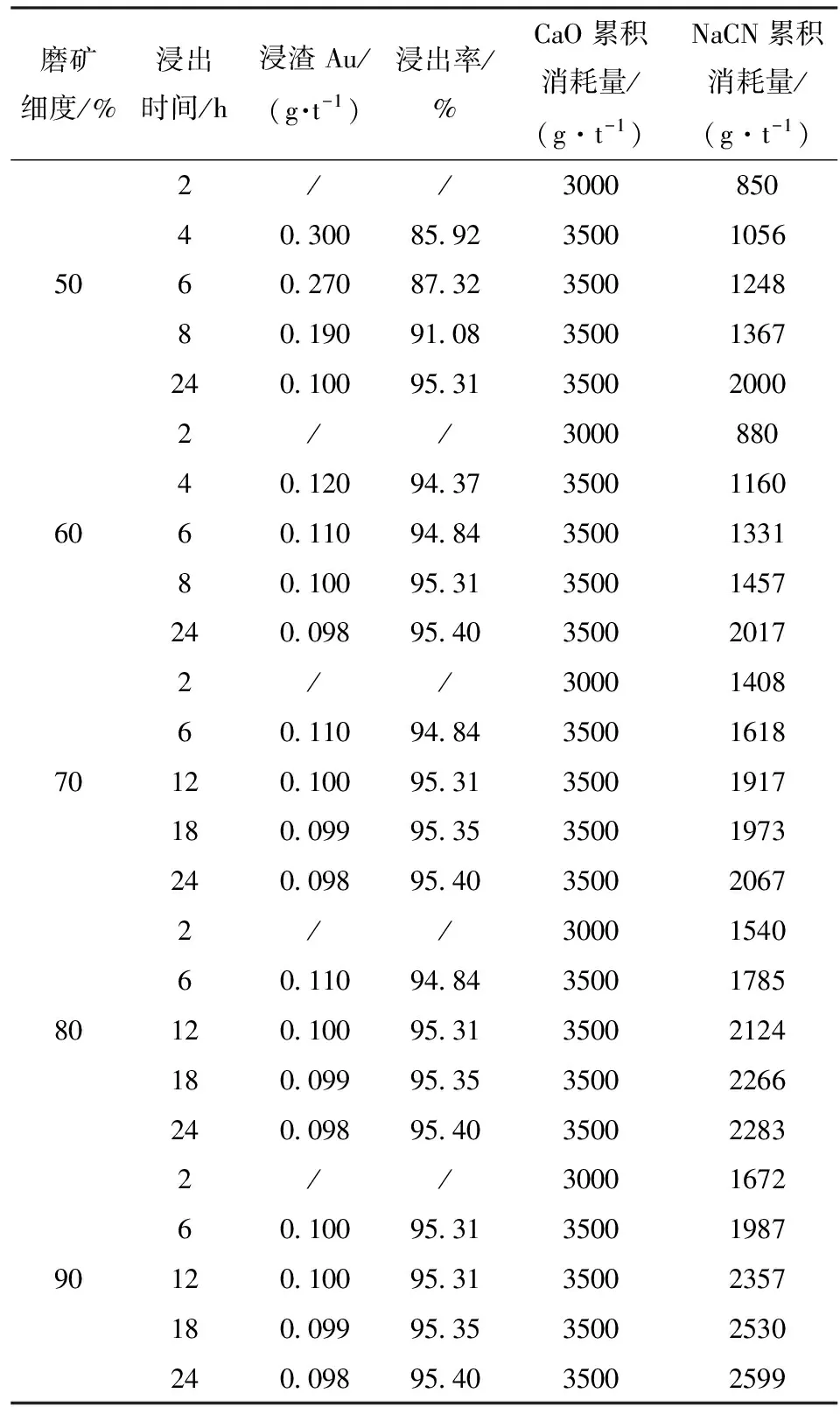

2.2.1 磨矿细度条件试验

由表7的结果可以看出,随着磨矿细度的加大,同样的浸出率需要的时间变得越短,需要NaCN的量逐渐增多。当磨矿细度为60%,浸出时间8h之后,随着磨矿细度的增加和时间的增长,浸出率就没有明显的变化,此时的浸出率是95.31%。 所以,在综合考虑时间和NaCN药剂用量的基础上,确定氰化的细度为60%为佳,氰化时间为8h。

2.2.2 不同矿浆浓度条件试验

由表8试验结果可以看出,随着矿浆浓度的逐渐变大,要达到同样浸出率所需要的时间越长。所以,在综合药剂用量和时间的基础上,选用矿浆浓度为35%为佳,此时的浸出率是95.31%。

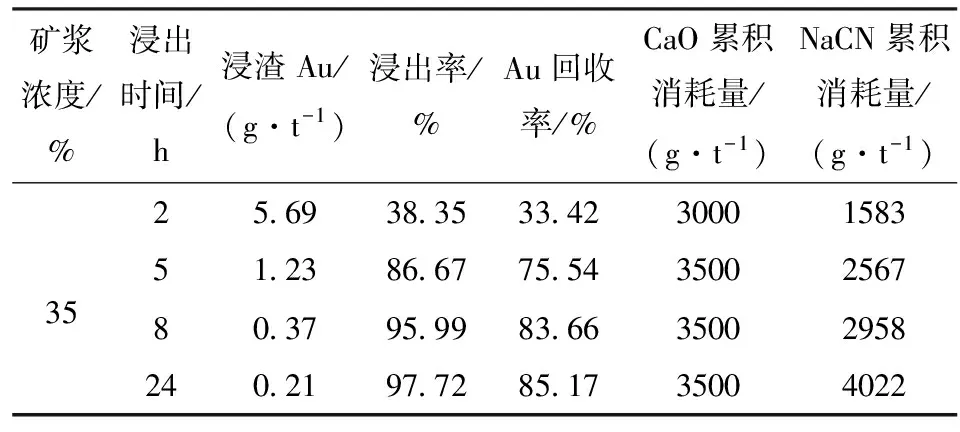

2.3 浮选精矿氰化浸出试验

浮选精矿取自前面浮选的粗精矿,其中精矿的品位为9.23%,产率是20.01%,回收率是87.16%,进行氰化浸出。浸出矿浆浓度为35%,在试验开始和试验过程中矿浆的pH值保持在10~11,其次NaCN的浓度保持在0.10%~0.05%,试验结果见表9。

由表9试验结果可以看出,当浸出时间是8h时,浸出率为95.99%,回收率为83.66%;24h时,浸出率为97.72%,回收率为85.17%。

表6 闭路试验结果

表7 磨矿细度条件氰化试验结果

表8 不同矿浆浓度原矿氰化试验结果

表9 浮选精矿氰化试验结果

3 结语

1)本矿石中的有用矿物为金,银可作为副产品进行回收。脉石矿物以石英为主,其它矿物少量或微量。矿石工艺类型属多硫化矿——以黄铁矿为主。

2)矿石中的可见金以裂隙金和粒间金为主,占57.97%,包裹金及交互连生金占42.03%,这部分金都很难解离,所以很难用浮选的方法回收。

3)本实验最终确定用“原矿全泥氰化”工艺或者“浮选+浮选精矿氰化”工艺来回收金。其中“原矿全泥氰化”工艺得到:在磨矿细度是-200目60%,氰化时间8h时,金的浸出率达到95.31%;“浮选+浮选精矿氰化”工艺得到:再磨细度是-200目占90%,氰化8h时,金的浸出率是95.99%,金的回收率是83.66%。

4)氰化工艺中所使用氰化钠为剧毒物质,在今后的试验中,有待探索其他新型环保药剂代替方案。

[1] 胡为柏.浮选[M].北京:冶金工业出版社,1983.