米糠油脱色工艺的优化

2012-01-08屈岩峰钱镭王鑫张智于殿宇

屈岩峰,钱镭,王鑫,张智,于殿宇

(1黑龙江东方学院,哈尔滨,150086;2东北农业大学食品学院,哈尔滨,150030;3黑龙江省北大荒米业集团有限公司,哈尔滨,150090)

米糠油脱色工艺的优化

屈岩峰1,钱镭1,王鑫2,张智3,于殿宇2

(1黑龙江东方学院,哈尔滨,150086;2东北农业大学食品学院,哈尔滨,150030;3黑龙江省北大荒米业集团有限公司,哈尔滨,150090)

为米糠油的精深加工提供理论依据,研究了米糠油的脱色工艺,通过单因素试验与二次正交旋转试验对米糠油脱色的工艺条件进行了优化,优化条件为:脱色温度102.6℃、白土添加量4.4%、脱色时间31.3min、搅拌速度220r/min。优化后的米糠油脱色率达到95.9%,且酸值较低;脱色后产品的品质得到了很好的保证。

脱色;米糠油;脱色率;酸值;优化

研究表明[1]米糠虽然只占稻谷总质量的6%~8%,但却占有稻谷64%的重要营养成分,富含蛋白质、脂肪、维生素、膳食纤维和矿物质等营养素,还含有生育酚、生育三烯酚、角鲨烯等多种天然抗氧化剂和生物活性物质。米糠含油率约为16%~22%[2],从米糠中所提取出的米糠油所含饱和脂肪酸占15%~20%,不饱和脂肪酸占80%~85%,还含有维生素、活性脂肪酶等成分,这些成分均对人体具有降血脂、防止心脑血管疾病等多种营养保健功能[3-5],也被誉为“天赐的营养源”[6]。所以,米糠油的加工受到了重视。脱色是米糠油加工过程最重要的工序之一,是生产高质量油脂所必需的工序,在此过程中可除去油脂中的色素、过氧化物、微量金属和磷脂等,并可防止成品油的回色,提高货架期[7]。脱色效果的好坏直接关系到米糠油产品的质量,米糠油的脱色过程常常遇到诸多问题。本试验通过对脱色过程中各主要因素进行考查与优化,期望最终得到脱色率高和品质好的米糠油产品。

1 材料与方法

1.1 试验原料

米糠脱胶油,由北大荒米业集团提供;活性白土,由北大荒米业集团提供。

1.2 试验仪器

脱色反应罐;SHB-III循环水式多用真空泵;DF-101S集热式恒温加热磁力搅拌器;LD4-2A低速离心机;721分光光度计。

1.3 试验方法

1.3.1 试验步骤

先将米糠脱胶油加入反应釜中,加入定量白土,密封。在0.1MPa抽真空条件下,放入恒温磁力搅拌器中充分搅拌,定温加热反应。反应达到设定时间后,打开反应釜,将油土混合物在4000r/min下离心10min,分离出脱色后的米糠油。降温,待测。

1.3.2 脱色率测定[8]

用721分光光度计测定米糠油脱色前后的吸光度计算脱色率,检测光波长为665nm,1cm比色皿,以蒸馏水作参比。脱色率(%)=(A0-A1)/A0×100%,A0为米糠油的吸光度,A1为脱色后油脂的吸光度。

1.3.3 酸值的测定

按照GB/T5530进行。

2 结果与分析

2.1 单因素试验

2.1.1 脱色时间对脱色效果的影响

脱色时间对脱色效果的影响结果见图1。

由图1可知:随着时间的延长,脱色率逐渐升高,当时间为30min时达到最大值,之后脱色率开始逐渐下降。这主要是因为,30min之前脱色处于初始阶段,随着时间的延长,米糠油与脱色剂充分接触,脱色率提高明显;而30min后,脱色剂的吸附能力逐渐达到饱和,且由于脱色剂的存在,脱色过程始终伴随着对油脂的催化氧化,导致油色加深,时间过长反而不利于脱色进行,并使得酸值升高。故脱色时间控制在30min较为适宜。

图1 脱色时间对脱色效果的影响Fig.1Effects of time on bleaching efficiency

2.1.2 脱色温度对脱色效果的影响

脱色温度对脱色效果的影响结果如图2所示。

由图2可知:随着脱色温度的增加,米糠油脱色率先升高,在100℃时达到最大值,而后逐渐降低。随着温度的升高,米糠油的黏度逐渐降低,更有利于脱色剂的吸附,脱色率随之升高。当脱色温度过高时,反而不利于吸附,并引起油脂回色,而且温度过高,白土对游离脂肪酸的吸附能力下降,酸值升高。故脱色温度为100℃较为适宜。

图2 脱色温度对脱色效果的影响Fig.2Effects of temperature on bleaching efficiency

2.1.3 搅拌速度对脱色效果的影响

搅拌速度对脱色效果的影响结果见图3。

由图3可以看出:随着搅拌速度的加快,脱色率逐渐升高,达到220r/min后,脱色率升高缓慢。这主要是由于米糠油粘度较大,搅拌有利于降低粘度,增加白土与油中色素的碰撞,提高吸附脱色速率。而搅拌速度对酸值的影响并不明显。故搅拌速度选择220r/min较为适宜。

图3 搅拌速度对脱色效果的影响Fig.3Effects of stirring speed on bleaching efficiency

2.1.4 白土添加量对脱色效果的影响

白土添加量对脱色效果的影响结果如图4所示。

由图4可知:随着脱色剂用量的增大,米糠油的脱色率逐渐升高,当脱色剂用量达到4%时,脱色率的升高开始缓慢,用量为6%时的脱色率反而降低。

脱色过程对过氧化值起降低作用[9],可能是由于油脂氧化形成的醛、酮、酸、醇、酯等化合物,相对于油脂及色素类物质具有更强的极性,被脱色白土优先吸附。随着油脂氧化程度的加深,脱色率降低。同时,酸值随着白土添加量的增加而逐渐降低,因为加入一定量的脱色白土可提高其对游离脂肪酸的吸附效果[10]。

故综合考虑成本因素,脱色剂用量选择4%较为适宜。

图4 白土添加量对脱色效果的影响.4Effects of quantity of decolorant on bleaching efficiency

2.2 二次正交旋转试验

通过对单因素试验结果的分析,考虑到试验规模,故在二次正交旋转试验中搅拌速度不作为考察的试验因素,搅拌速度选择为220r/min。选出影响分离效果的主要因素,即脱色温度、白土添加量、脱色时间。

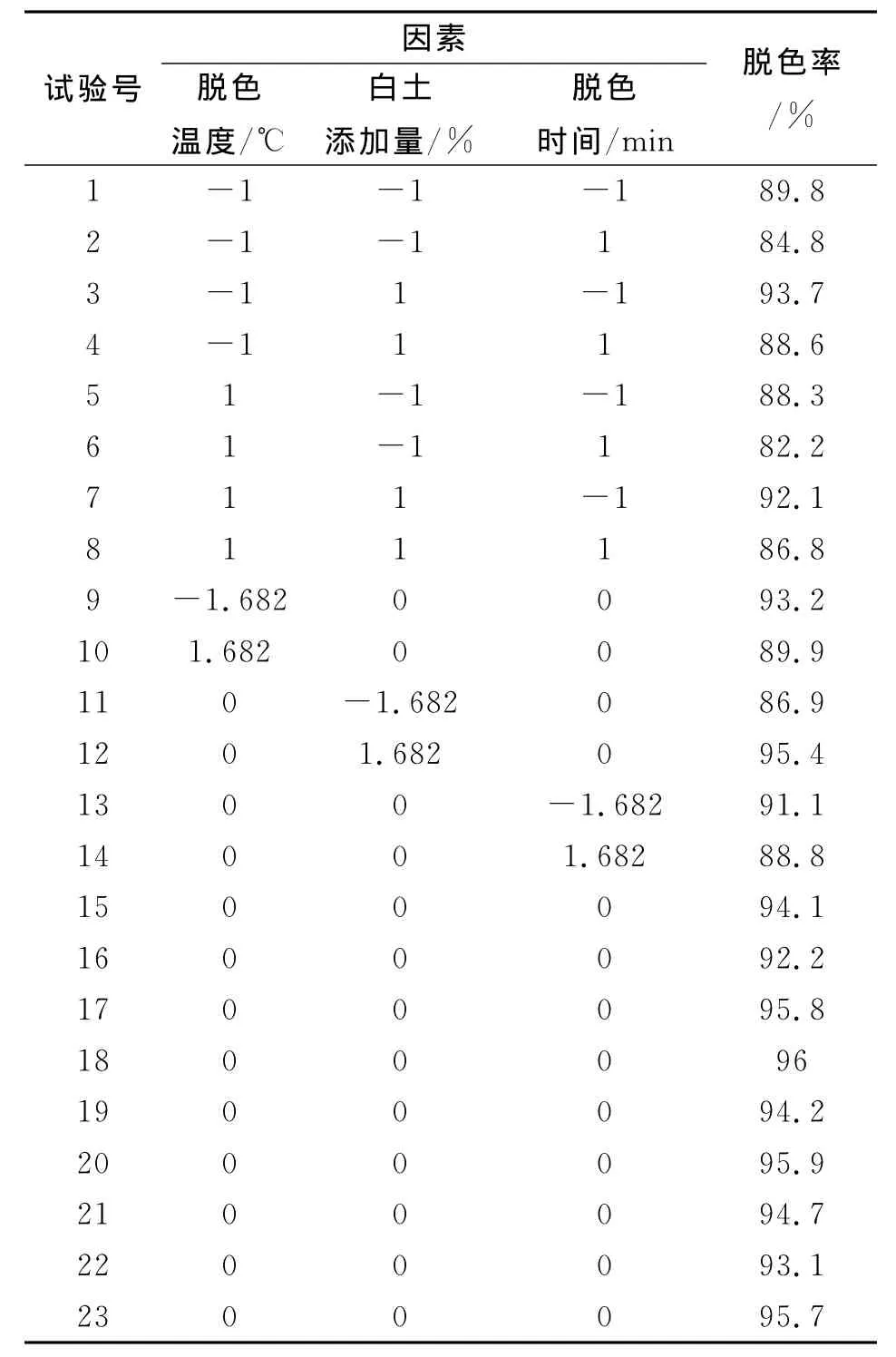

通过SAS软件对试验数据进行二次多项回归方程拟合。试验因素水平见表1,二次回归旋转组合设计和脱色率见表2。

表1 正交试验因素水平表Tab.1Factors and Levels of Orthogonal Tests

表2 二次回归旋转组合设计表和脱色率Tab.2Quadratic rotary combination design and test results

通过SAS软件对数据进行拟合,得到米糠油脱色的脱色率对脱色温度、白土添加量及脱色时间的多元回归方程为:

式(1)中:Y是脱色率;X1是脱色温度;X2是白土添加量;X3是脱色时间。

回归方程的方差分析结果见表3和表4。

由表3可知:该模型极显著(P=0.0003<0.01),差异不显著,表明回归模型与实际情况拟合得很好,可以用该模型预测米糠油脱色实际脱色情况。

表3 脱色试验结果的方差分析(回归方程)Tab.3The variance analysis of test results(regression equation)

表4显示:各因素的对结果影响程度按脱色温度、白土添加量、脱色时间依次降低,最优条件及包埋率见表5,即脱色温度102.6℃、白土添加量4.4%、脱色时间31.3min,在此参数下产品的脱色率达到95.9%。

表4 脱色试验结果的方差分析(回归系数)Tab.4The variance analysis of test results(regression coefficient)

表5 最优条件下优化值及最优条件下的脱色率Tab.5Optimal condition value and the bleaching ratio

3 结论

通过对米糠油脱色过程中各主要工艺参数的研究和对其工艺条件的优化,提高了米糠油脱色产品的品质。优化后的最佳工艺条件为:脱色温度102.6℃、白土添加量4.4%、脱色时间31.3min、搅拌速度220r/min。产品脱色率达到95.9%。

[1]钮广安,张富强,王群学,等.米糠资源的综合利用粮油加工[J].2009,(10):104-107.

[2]欧阳建勋.米糠油资源开发应用探讨[J].粮食科技与经济,2011,36(3):24-26.

[3]潘亚萍.米糠的开发与应用[J].中国油脂,2010,35(6):52-54.

[4]王仲礼.国外对米糠深加工产品的开发应用[J].中国稻米,2005(3):49-51.

[5]Marlene M Most,Richard Tulley,Silvia Morales,et al.Rice bran oil,not fiber,lowers cholesterol in humans[J].American Journal of Clinical Nutrition,2005,81(1):64-68.

[6]闫金萍.米糠深加工产品的开发与研究进展[J].食品科技,2007(6):243-247.

[7]A Gannouni,A Bellagi and M Bagane.Activation of a clay for bleaching olive oil[J].Annales de Chimie Science des Matériaux,1999,24(6):407-416.

[8]孙凤霞,杜红霞,周展明.油脂色泽测定方法研究进展[J].中国油脂,2002,27(2):7-9.

[9]王兴国,毛弘毅.油脂精炼过程中影响脱色效果因素的探讨[J].中国油脂,1997,22(1):14-16.

[10]刘悦,刘元法,王兴国.油脂脱色过程对游离脂肪酸影响研究[J].中国粮油学报,2006,21(4):91-96.

Optimization of Technology for Rice Bran Oil Bleaching

QU Yanfeng1,WANG Xing2,YU Dianyu2,ZHANG Zhi3,QIAN Lei1

(1Heilongjiang East College,Harbin 150086,China;2School of Food Science and Technology,Northeast Agricultural University,Harbin 150030,China;3Heilongjiang Beidahuang Rice Group Co Ltd,Haerbin 150090,China)

Study on bleaching technology of rice bran oil.Optimize the technology of rice bran oil bleaching based on single-factor experiments and Quadratic Rotary experiments,the optimized processing parameters were determined:bleaching temperature 102.6℃,decolorant dosage 4.4%,bleaching time 31.3min,stirring speed 220rpm.The bleaching ratio of decoloring rice bran oil was 95.9%.The acid value was low.The quality of rice bran oil was ensured well after bleaching.This study provides a theoretical foundation for refining rice bran oil.

Bleaching;Rice bran oil;Bleaching ratio;acid value;optimization

TS224

A

1007-7383(2012)01-0074-04

2011-08-26

国家科技支撑计划项目(2009BADB9B08)

屈岩峰(1983-),男,助教,从事农产品精深加工研究;e-mail:quyanfeng@yahoo.com.cn。

于殿宇(1964-)男,教授,从事农产品精深加工研究。