深海扬矿系统中颗粒过泵回流试验研究

2012-01-08王英杰

王英杰,阳 宁,金 星

(长沙矿冶研究院深海矿产资源开发利用技术国家重点试验室,湖南长沙 410012)

深海扬矿系统中颗粒过泵回流试验研究

王英杰,阳 宁,金 星

(长沙矿冶研究院深海矿产资源开发利用技术国家重点试验室,湖南长沙 410012)

两相流过泵回流试验是模拟水力提升系统紧急停泵情况下垂直管道中颗粒运动状态,紧急停泵时,可能会出现堵管、难于输送等现象。为提高管道水力输送安全性,采用三种不同的模拟结核颗粒(粒径分别为d≤10 mm,d≤20 mm,d≤50 mm),两种不同浓度(CV=5%,CV=8%),在两级泵额定流量Q=420 m3/h条件下进行了过泵回流试验,分析了试验结果,从多个方面总结了堵管原因。认为实际工程中应该严格控制颗粒上限粒径,采用合适的颗粒级配,并对管道定期进行清洗,尽量减少管道的大角度转弯和断面突变。

深海采矿;水力提升;回流;锰结核颗粒

随着世界经济的迅猛发展,资源的供求矛盾也日益突出。矿产资源作为不可再生资源,其供求关系尤为严峻。随着陆地矿产资源的日益匮乏,人们把目光投向了海底矿产资源[1]。这其中,深海矿产资源开采技术是海洋资源开发技术的最前沿,它标志着一个国家开发海洋资源的综合能力和技术水平。在海洋资源开采方面,比较成功的技术是以美国公司为主的跨国财团提出管道提升开采系统,然而在此系统中,颗粒过泵回流是一个令人十分头疼的问题。由于海上自然环境比较恶劣,深海采矿商业开采中,正常的工业开采过程中难免会遇到各种紧急情况,扬矿系统故障停泵时,近6 000 m的垂直管道内将存有数十吨结核[2],垂直管中的结核一旦堆积无法排放,整个采矿系统的安全性将受到极大威胁。在茫茫大海中,倘若遇到矿石在垂直管中堆积的紧急情况,通过人工是无法及时排除的。轻则可能使管道变形损坏,破坏正常的工业生产。重则使整个采矿系统瘫痪,堵塞管以下的扬矿泵、中间仓以及各测控系统会因累积矿石压力过大而损坏[3],由此而带来的损失是不可估量的,这使人们不得不关注过泵回流时出现的堵管问题。

然而当前几乎没有试验研究实际工况下的垂直管道过泵回流的报道,鉴于此,这里进行了紧急启停扬矿泵工况矿浆回流的试验,得到了试验结果,分析了堵管原因并提供了相应的解决方法。该项研究的开展对于管道水力输送技术和深海采矿的工业化应用具有重要的意义。

1 试验装置及方法

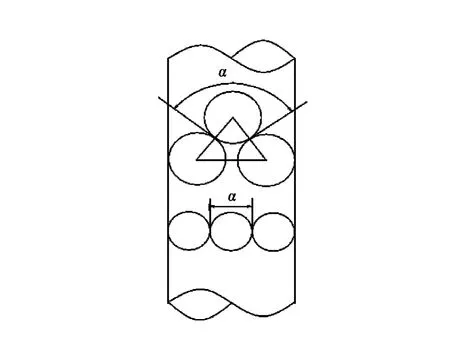

根据目前设计的水力提升系统,直接提升的锰结核直径可能在5~50 mm之间,按照海洋多金属结核物理力学特性测定结果及相似条件要求[4],制作出模拟结核(见图1)来进行试验。

图1 试验所用物料Fig.1 Material used in the experiment

其粒径范围是5~50 mm,模拟结核成品球团湿密度测定结果在表1中列出。

表1 模拟结核成品球团湿密度测定结果Tab.1 Test result of simulational nodule's wet density

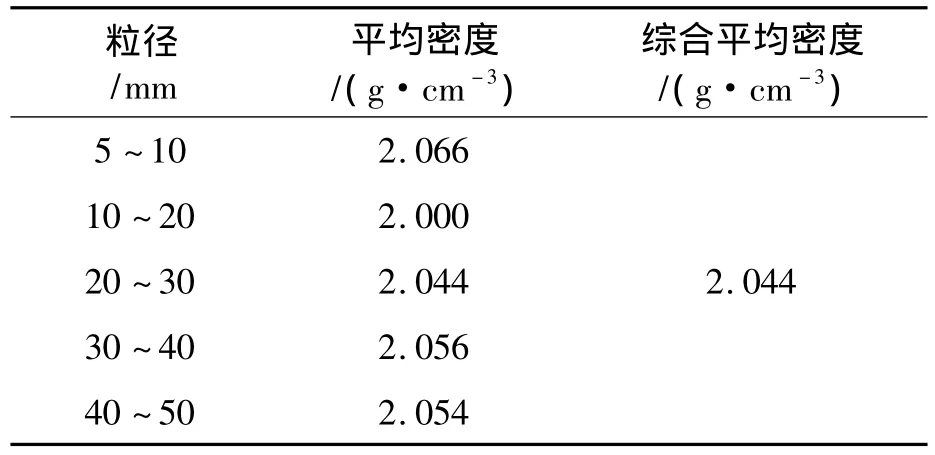

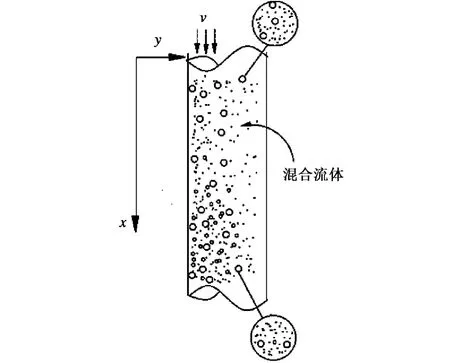

试验在高度30 m,内径200 mm的扬矿系统中进行(见图2)。系统由如下部分组成[5]:1)供水稳压部分,包括10 m3水箱,内径100 mm给水管,内径150 mm溢流管,内径204 mm稳压管,4 m3稳压水箱和清水泵。2)提升部分,包括高度30 m、内径204 mm的提升管和回流管,0.9 m3水包和提升泵。3)给料部分,包括高度2.25 m、内径1 m、容积1.6 m3料仓和给料机,液压控制系统。4)控制与测量部分,包括变频调速器、液压站、流量计、压力计、差压计、温度计、转速传感器、测控柜。5)人工标定部分,包括1.5 m3流量标定箱,2 t电子称,1 200 mm×800 mm×500 mm水槽和内径100 mm回水管路。

给料机按照体积浓度5%、8%进行给料,结核按照我国矿区采样结核经破碎后的颗粒级配进行配比,起初将泵转速调到最大颗粒浮游速度之上,使混合颗粒都能正常输送,当流态稳定后并达到试验点时,在确认试验系统运行状况正常时,测控室同时按下泵和给料机停止按钮,模拟结核将开始随管路中水流回流。试验结束后,打开水包底部阀门,将试验系统清水流入下水道,拆卸泵进出口短管,观察泵内、泵进出口短管的结核量并取出称重。如进口管道内有结核、出口管道和泵内无结核的情况下,说明停泵后提升管道内的结核回流时可通过泵;如泵进、出口管道内均有结核的情况下,再进一步观察泵内结核情况(包括电机环行通道和泵叶轮流道),这说明停泵后提升管道内的结核回流时不能通过泵。

考虑到粒径d≤50 mm结核矿浆浓度较粒径d≤10 mm、d≤20 mm结核矿浆浓度回流能力差,如出现泵和管道内结核堵塞现象,需要花一定的时间进行结核处理。因此,在试验时间安排上,首先进行粒径d≤10 mm、d≤20 mm结核矿浆浓度回流试验,在完成其它试验内容后,再进行粒径d≤50 mm结核矿浆浓度回流试验。

图2 试验系统示意Fig.2 The test system

2 试验结果及分析

2.1 总体结果

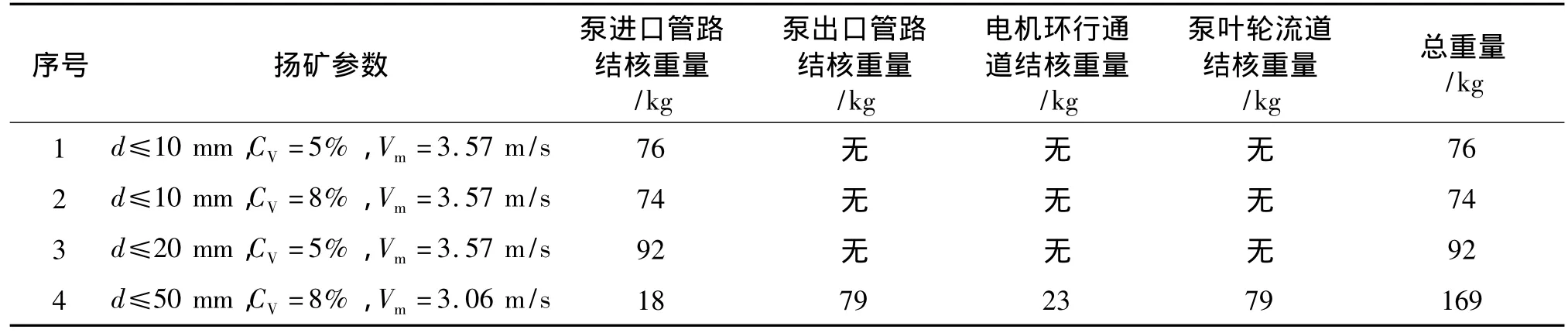

共完成了三种不同结核粒径组成(粒径d≤10 mm、d≤20 mm、d≤50 mm)和两种不同浓度(CV=5%、CV=8%)的矿浆回流试验,试验组次和结果见表2。

表2 矿浆回流试验参数Tab.2 The test parameters of pulp reflux

由表2可知:

1)结核粒径d≤10 mm(CV=5%、CV=8%)、d≤20 mm(CV=5%)在输送流速为3.57 m/s时,泵进口短管内的结核重量为74~92 kg,泵和出口管路均无结核,说明在扬矿系统正常运行的状况下,突然停止泵和给料机的运行,扬矿系统矿浆回流时结核可通过泵。

2)结核粒径d≤50 mm(CV=8%)在输送流速为Vm=3.06 m/s时,泵进口短管内的结核重量只有18 kg,泵出口管路、电机环行通道和泵叶轮流道的结核重量分别为79 kg、23 kg、49 kg,这说明在扬矿系统正常运行的状况下,突然停止泵和给料机的运行,扬矿系统矿浆回流时泵内存在结核堵塞现象。其原因可能是矿浆在泵流道和电机环行通道内回流过程中,粗颗粒之间的相互碰撞使得颗粒沉降速度降低,颗粒的聚集使得矿浆浓度增加,从而出现了堵塞现象。

3)结核粒径d≤10 mm不同浓度矿浆的结核重量小于结核粒径d≤20 mm和d≤50 mm,这是因为泵在突然停止运行的过程中,由于结核粒径d≤10 mm的颗粒沉降速度小于结核粒径d≤20 mm和d≤50 mm,结核被提升管内的一定流速输送了一部分结核到回流管,使得提升管内一段管路是矿浆,还有一段管路是清水的原因。

4)如果按CV=5%、CV=8%计算,高度30 m、内径204 mm提升管内的结核重量分别是97 kg和155 kg,这与d≤20 mm(CV=5%)和d≤50 mm(CV=8%)矿浆回流后的结核重量相当。

2.2 堵管状态下各参数历史趋势

发生堵管的情况为结核粒径d≤50 mm(CV=8%),其中,泵出口管路结核照片,如图3所示。

图3 泵出口管路照片Fig.3 The outlet flowing pipeline of pump

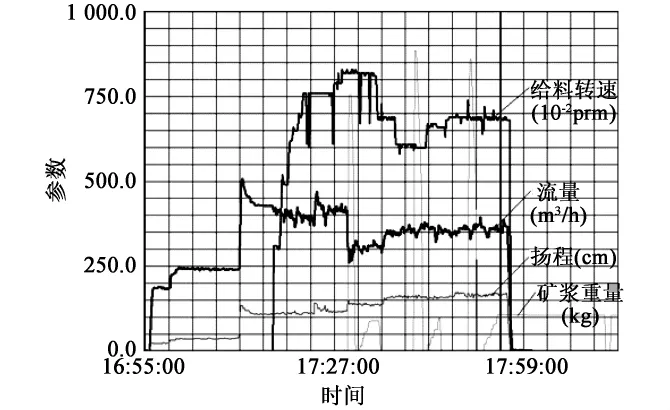

在扬矿系统正常运行的状况下,突然停止泵和给料机的运行,所得到的扬矿系统矿浆回流试验历史趋势,如图4所示。

由图4可以看出,在泵流量约Qm=360 m3/h(输送流速为Vm=3.06 m/s)和给料量约50 t/h较稳定的流态下,突然按下泵和给料机停止按钮,泵流量、泵扬程和给料量随时间立刻停止的趋势。图5为提升管压力历史趋势图。

图4 扬矿系统参数历史趋势Fig.4 The historical trend panel of lift system parameters

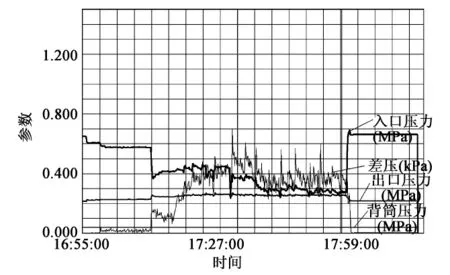

图5 提升管压力历史趋势Fig.5 The pressure historical trend panel of pipeline

由图5可以看出,停泵前,泵入口和出口压力较稳定;停泵后,泵入口压力增加而出口压力减小,这主要是因为流速变化引发的水击波动所造成的,从提升管参数历史趋势图也可以说明这一现象。

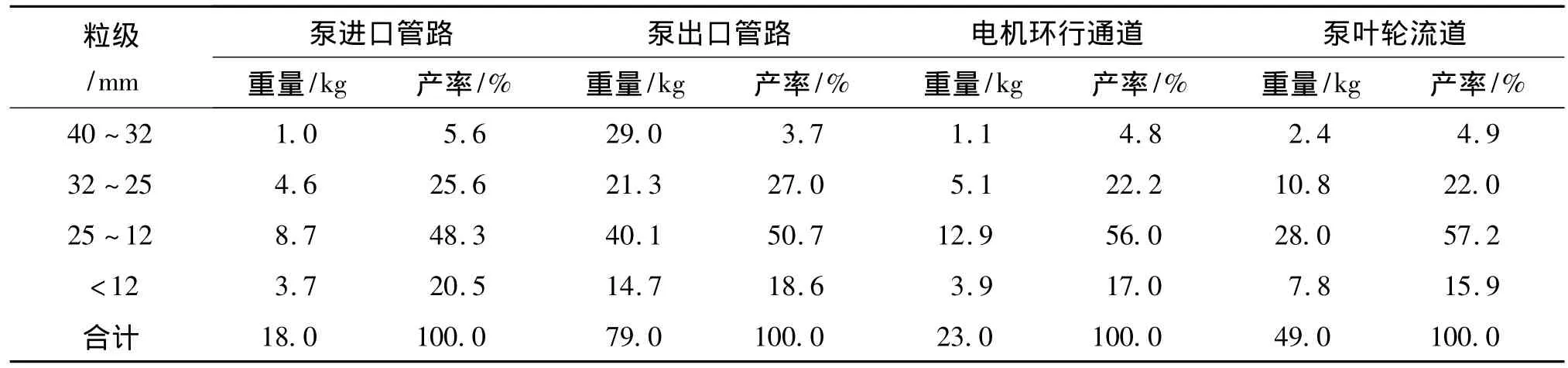

表3为矿浆回流后提升管和泵内的结核粒级组成。由表可以看出,提升管内和泵内的结核粒级组成变化不大。

表3 矿浆回流后结核粒级组成Tab.3 The size distribution of nodule after reflux

3 堵管原因分析及预防措施建议

3.1 堵管原因分析

从回流堵管的实验结果来看,矿浆堵管的原因主要有以下几种:

1)最大颗粒尺寸过大。颗粒尺寸对其在管道中的运动规律影响非常大[6],对于球形颗粒来说,管道中颗粒最大尺寸最大不能超过管道直径的1/3,否则可能发生物料的“楔入”现象,即颗粒与颗粒完全挤压在一起,将管道彻底封住,如图6所示。对于球形颗粒来说,其楔入角度α一般在0°~120°之间。然而实验所用的模拟结核是形状不规则的颗粒,实践证明,具有尖角的不规则颗粒彼此接触时,楔入角很小,因此更容易堵塞在管道中[7]。

2)物料颗粒级配。由于颗粒之间的互相作用,小的颗粒可能会进入大颗粒之间的空隙中,促使颗粒凝集在一起,结果形成更大的颗粒[8],如图7所示,当大颗粒的大小及数量超过一定程度时,就会导致局部矿浆浓度过大,甚至发生可能楔入现象,从而造成管道堵塞。另外,据研究表明随着粒径和体积浓度的增加,粒间作用力在颗粒运动中的影响越来越大,也就越来越容易发生颗粒的凝聚现象[9],因此合理控制颗粒剂配的同时,还要控制颗粒粒径以及其体积浓度。

除了以上提到的几种原因外,管路结垢、管道转弯角度过大、管道漏水等都会导致局部浓度过大而堵塞。

3.2 预防堵管措施建议

1)在试验浓度和流速范围内,结核粒径d≤10 mm、d≤20 mm矿浆浓度回流时结核可以通过泵;但是,结核粒径d≤50 mm矿浆浓度回流时结核难以通过泵。实际工程中应严格控制颗粒上限粒径。并合理安排颗粒级配,物料的级配组成应以粗颗粒含量较多,细颗粒含量较少,它们之间的大小以至少相差一个数量级为宜。建议输送粒径最大不要超过30 mm。另外,建议输送体积浓度在20%以下。

图6管道中颗粒的楔入示意Fig.6 Particles wedge in pipeline

图7 管道中颗粒的凝聚Fig.7 Aggregated particles in pipeline

2)对管道采取合适的密封措施,定期冲洗管道。管道初始运行时,要先输送清水,待确认管道畅通,设备运转正常后,方可给入物料。停泵前要输送清水,确认管道中物料己被清洗完后,再停泵,还可采取一些采取特殊措施(如沿管道分段设置高压水枪,定期冲洗),严防堵管事故。

3)尽量减少矿浆管道有大角度转弯和断面突变。可在管路中安装紧急排放阀。泵内部环形流道也应尽量顺直,减少弯曲和收缩真实的采矿系统中,应尽量使用半径较大和弯折角度小的弯管,不宜采用普通90°弯头,尽量避免使用“U”型管路。在条件允许时,尽量不使用软管,因为软管的摩阻力较大,加上操作过程的弯折和扭结,极易引起堵管。

4 结语

针对紧急停泵下的堵管现象进行了过泵回流试验研究,试验表明在颗粒物料直径为50 mm、体积浓度为8%时,会造成堵管事故。堵管发生的原因主要有颗粒尺寸过大、级配不合理、管路结垢、管道转弯角度过大、管道漏水等原因造成的。为防止堵管现象发生,在实际工程中应做到:控制颗粒最大粒径,将其控制在30 mm以内;料的级配组成以粗颗粒含量较多,细颗粒含量较少,级配粗细颗粒含量应至少相差一个数量级为宜;另外,尽量减少矿浆管道有大角度转弯和断面突变,有条件的话,尽量不使用软管,并需要定期清洁管道。

[1]阳 宁,陈光国.深海矿产资源开采技术的现状综述[J].矿山机械,2010,38(10):4-9.

[2]Yong-Chan Park,Chi-Ho Yoon,Dong-Kil Lee,et al.Experimental studies on hydraulic lifting of solid-liquid two phase flow[J].Ocean and Research,2004,26(4):647-653.

[3]李 蘅.深海采矿水力提升系统粗颗粒运动规律模拟研究[D].北京:清华大学,2003.

[4]中国大洋协会.进军大洋十五年[M].北京:海洋出版社,2006:198-224.

[5]长沙矿冶研究院.“十五”深海采矿扬矿系统实验室试验研究报告[R].长沙:长沙矿冶研究院,2007.

[6]夏建新,倪晋仁,黄家祯.粗颗粒物料在垂直管流中的滞留效应[J].矿冶工程,2002,22(3):37-40.

[7]孟小刚,倪晋仁.固液两相流中颗粒受力及其对垂向分选的影响[J].水利学报,2002(9):6-13.

[8]刘会娥,余 皓,魏 飞,等.提升管内颗粒的微观运动行为[J].石油大学学报:自然科学版,2003,27(4):106-109.

[9]Winkler C,Rani S L,Vanka S.Preferential concentration of particles in a fully developed turbulent square duct flow[J].International Journal of Multiphase Flow,2004,30:27-50.

Experimental study on pump reflux of particles in deep sea lift system

WANG Ying-jie,YANG Ning,JIN Xing

(State Key Laboratory of Exploitation and Utilization of Deep-Sea Mineral Resources,Changsha Research Institute of Mining& Metallurgy,Changsha 410012,China)

The test of two phase flow pump reflux is conducted to simulate particles'motion in the situation that lifting system's pump has to be shut off.It may lead to pipe blocking and transport problems.In order to improve hydraulic transportation pipeline safety,three different particles(d≤10 mm,d≤20 mm,d≤50 mm)in two kinds of concentration(CV=5%,CV=8%)are adopted,and the experimental study of two phase flow pump reflux is undertaken under the condition that the rate of flow is 420 m3/h.The experiment results are analyzed and the reasons of blocking are summarized.The experimental results indicate that size upper limit should be controlled strictly and proper particle size distribution be adopted.Besides,the pipeline should be regularly cleaned,and the large angle and section mutations of the pipeline should be reduced.

deep sea mining;hydraulic lifting;reflux;manganese nodule

P751

A

1005-9865(2012)02-0100-05

2011-05-19

中国大洋矿产资源研究开发协会专项资金项目(DYXM-115-04-02-02)

王英杰(1987-)男,山东泰安人,硕士,主要从事深海采矿及多相流方面研究。E-mail:cumtwyj@126.com