某外海工程超长大直径钢管桩变形原因简析与加强方案研究

2012-01-08徐定山梁胜发乐治齐

徐定山,梁胜发,乐治齐

(1.江苏省交通科学研究院股份有限公司,江苏 南京 210017;2.中交第三航务工程局有限公司,上海200032;3.上海勘测设计研究院,上海 200434)

某外海工程超长大直径钢管桩变形原因简析与加强方案研究

徐定山1,梁胜发2,乐治齐3

(1.江苏省交通科学研究院股份有限公司,江苏 南京 210017;2.中交第三航务工程局有限公司,上海200032;3.上海勘测设计研究院,上海 200434)

某外海工程在沉设超长大直径钢管桩施工过程中,发生钢管桩在海床泥面附近严重变形的情况。通过对本工程超长大直径钢管桩产生变形的可能性原因进行分析,同时对其变形处局部加强处理方案进行一系列的研究论证,并对加强处理方案进行比选优化后,最后采用一可靠的加强处理方案。为类似工程避免发生此类质量事故和钢管桩局部变形水下加强处理提供参考。

外海工程;钢管桩;水下加强;水下灌浆

1 概述

1.1 工程简况

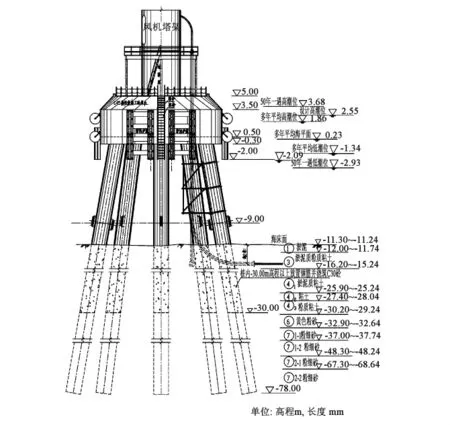

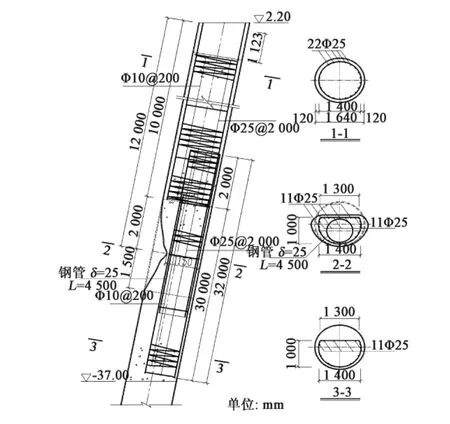

本工程为一个近海风电场工程,该工程主要是风机下部支撑结构及其基础的施工,风机基础采用高桩混凝土承台结构型式。风机基础分为上下两节,下节为直径14.00 m,高度3.00 m的圆柱体,上节为上直径11.00 m,下直径14.00 m的圆台体。基础混凝土强度等级为C45的高性能海工混凝土。每座风机基础设置8 根直径1.70 m 的钢管桩,采用5.5∶1 的斜桩,桩顶高程 2.20 m,桩尖高程 -78.00 m,桩长 81.70 m,总重92.5 t。8根桩在承台底面沿以承台中心为圆心,半径为5.00 m的圆周均匀布置。钢管桩管材为Q345C,上段桩长32.70 m,管壁厚30 mm,下段桩长49.00 m,管壁厚25 mm。-30.00 m高程以上桩身内填灌C30混凝土。风机基础混凝土承台总体结构见图1。

本工程施工区域为强潮海区,实测涨潮垂线最大流速为1.64~1.78 m/s,落潮垂线最大流速为1.50~1.68 m/s;大潮全潮平均流速为0.88 ~1.14 m/s,中潮为 0.78 ~1.02 m/s,小潮为0.80 ~0.94 m/s。潮流呈往复流,涨潮流主要方向为270°左右,落潮流方向为100°左右。本海域波浪以风浪以及风、涌兼具的混合浪为主,平均波高2.83 m,纯涌浪出现频率较低。本海域可谓是施工自然条件非常恶劣,正处于“风口浪尖”,亦正因为如此在该海域建造海上风电项目。

1.2 钢管桩变形简况

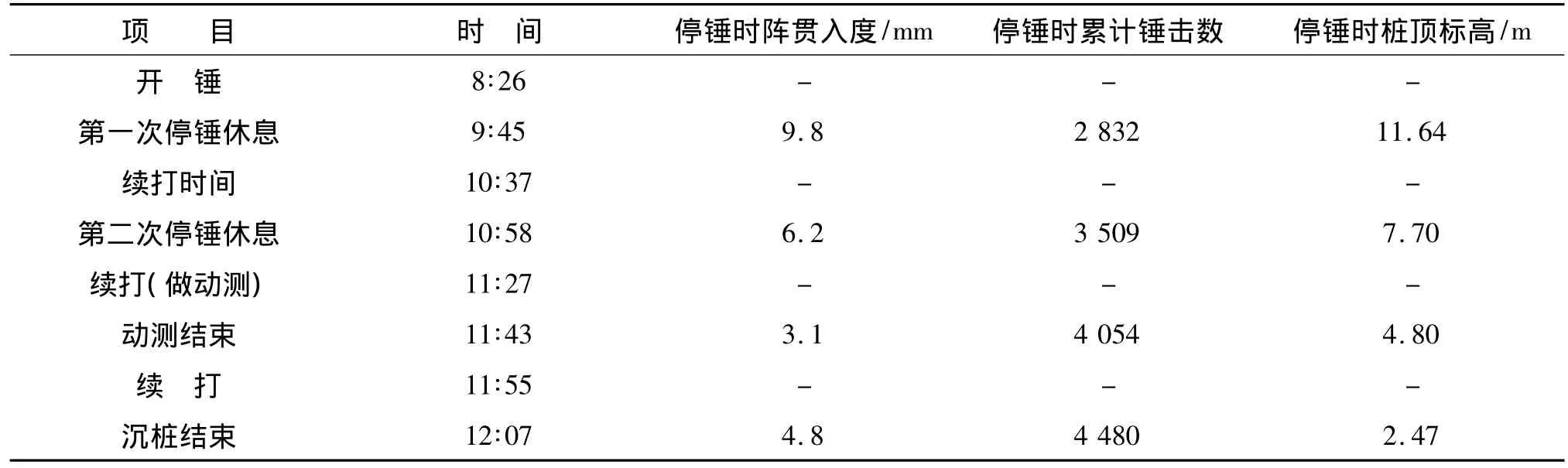

该钢管桩的沉设采用目前国内最大的D220柴油锤进行沉桩施工,开锤时间8∶26,沉桩结束时间12∶07,历时3 h41 min,沉桩期间停锤休息2次,累计沉桩时间2 h8 min,期间作高应变动力检测试验,累计锤击数为4 480击,钢管桩桩尖沉至设计高程。

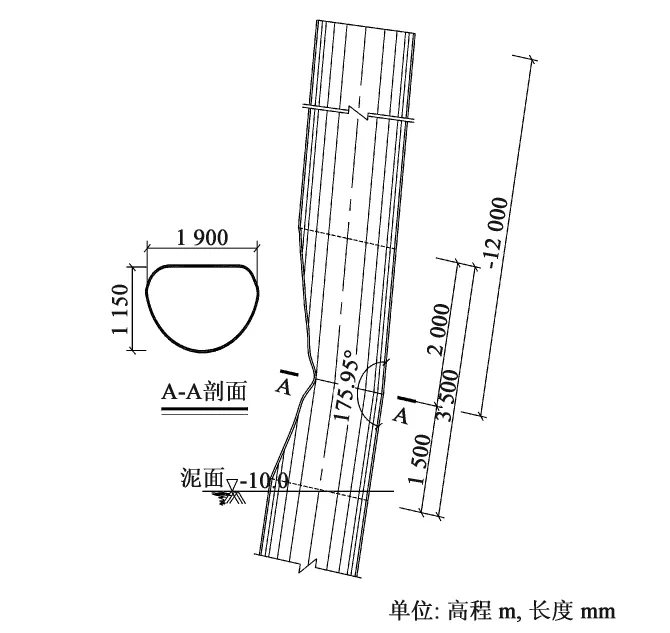

风机基础所有的8根钢管桩沉设完毕,并浇注钢套箱封底混凝土,从这根桩沉设至准备钻孔吸泥施工时间间隔76 d。现场施工人员下放钻头准备开始钻孔吸泥,当钻头下放到一定深度无法继续下放,抽干桩内积水发现钢管桩已变形。钢管桩变形简况:变形最大处距桩顶约12 m,距泥面约1.5 m,往桩上部分有2.0 m后变形基本恢复钢管桩原形;变形后最小内径为1.15 m,最大内径为1.90 m。钢管桩变形简况见图2。

图1 风机基础砼承台总体结构示意Fig.1 Overall structure diagram of Concrete platform of wind power base

图2 钢管桩变形简况示意Fig.2 Deformation of steel pipe pile

2 地质条件

本区第四纪以来构造活动以差异升降运动为主,沉积了巨厚的第四系松散堆积物。工程区处于长江下游三角洲冲积平原,地貌上属潮坪区,基岩埋藏深,工程区未发现深大断裂和活动性断裂通过,本区属于构造稳定区,区域构造稳定性较好。本海区海底较平缓,海底滩面高程在-10.00~-10.67 m,在潮流作用下以淤积为主,滩地表层主要为淤泥,局部夹薄层粉土。本工程区属潮坪地貌类型。

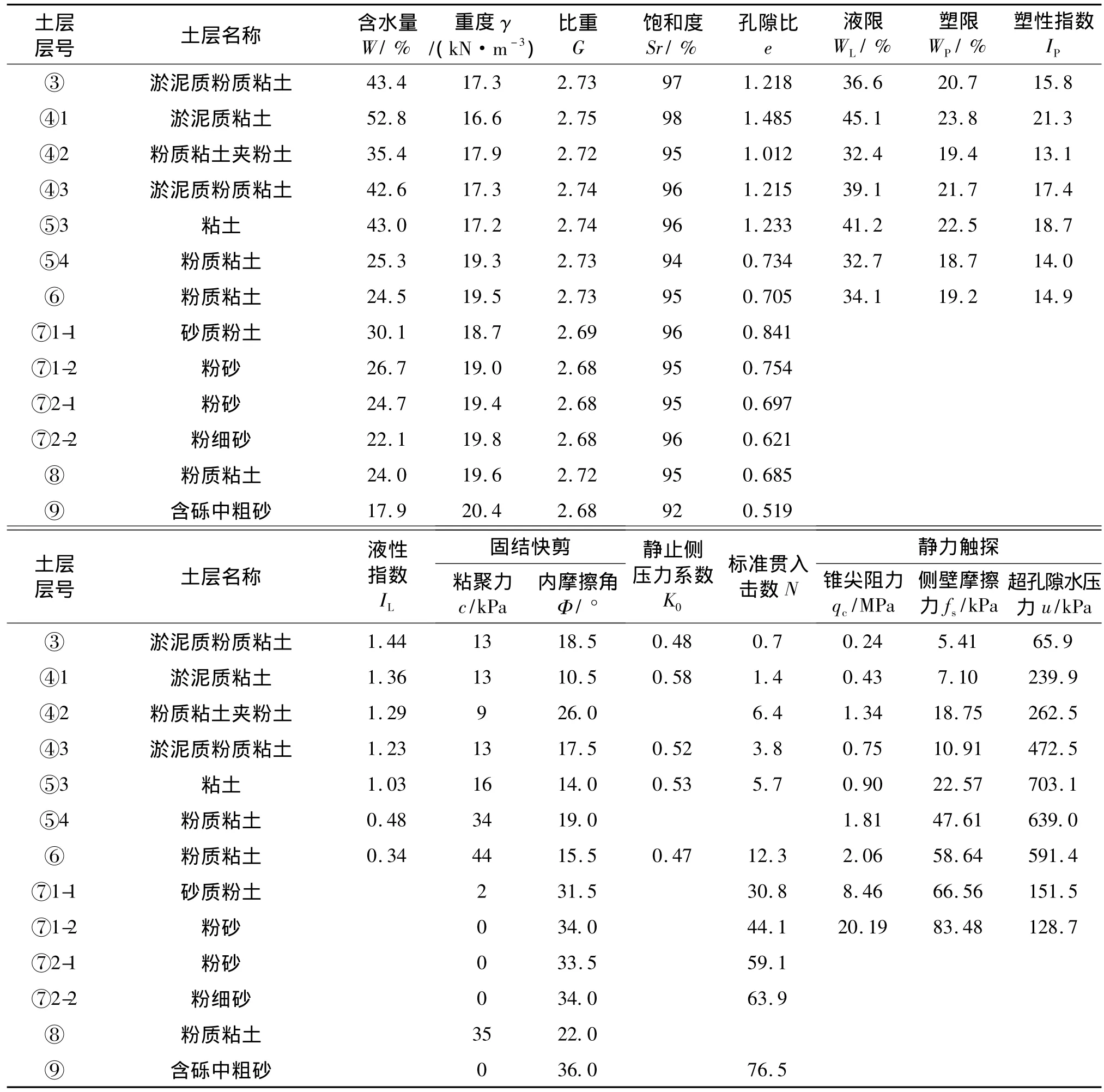

本场地地基土层按地质时代、成因类型、土性的不同和物理力学性质的差异可分为7个大层,其中⑤层、⑦层各分为2个亚层,⑦中1层又分为2个次亚层。从勘探揭露的土层来看,第④层、第⑤中3层土及其以上土层为流塑或软塑、高压缩性的饱和软粘土;第⑥层暗绿色粉质粘土,可塑~硬塑,中压缩性,埋深浅;第⑦1-1层草黄色砂质粉土,局部夹薄层粘性土,呈中密状态,中偏低压缩性,标贯击数平均值为30.8击;第⑦1-2层粉砂,密实,中偏低压缩性,标贯击数平均值为44.1击。

桩基持力层为⑦2-2层灰色粉细砂,层面高程-63.41~-70.80 m,厚度约11~24 m,密实,低压缩性,标贯击数平均值大于50击,标贯击数一般随深度增大,且层位较稳定,厚度亦大,工程力学性质良好。从试桩情况结合地质分析,工程施工区域沉桩比较顺利,不存在溜桩情况,但桩尖需要进入⑦2-2层,穿过工程力学性质良好土层的厚度大,沉桩的总锤击数多,沉桩时间长。地基土各土层主要物理力学性质参数详见表1。

表1 土层主要物理力学性质参数Tab.1 Main physical and mechanical parameters of soil

3 原因简析

结合钢管桩沉桩施工、钢套箱安装施工及封底混凝土施工等各施工工序,首先将钢管桩变形原因的几种可能性汇列如下[1-2]:

1)沉设该钢管桩即将结束准备移船沉设下一根钢桩时,替打、桩锤并未完全提升打桩船已开始移位,此时对钢桩顶部施加很大拉力,致使钢桩产生变形。

2)在沉设后续承台桩时,在打桩船前沿的底部可能出现锚缆拌桩的情况,致使钢桩变形。

3)钢管桩制作质量可能存在瑕疵,在锤击力循环作业下产生应力集中,导致屈服变形。

4)在沉桩余下几米时,打桩船位置有所变化,打桩船锚缆并处于张紧状态,缆绳对桩顶施加水平拉力,钢管桩嵌固点以上自由段弯曲变形;打桩锤在偏离桩轴线的状态下继续施打钢管桩,导致钢管桩屈服变形。

现对以上所列的钢管桩产生变形的可能原因进行分析:

针对第1)、2)条所述的打桩船移船对桩顶施加拉力导致钢桩产生变形,据此对桩顶施加的拉力大小进行计算:最大变形处弯矩,代入相关数据计算得最大变形处弯矩为M=22.28×106N·m;将钢管桩简化为悬臂梁,则桩顶至少需施加的拉力为1 856.5 kN才可使距离桩顶12 m处钢管桩变形。当施加拉力达到1 856.5 kN打桩船锚缆绞车早已超过承载能力极限状态,单机绞车承受最大拉力450 kN,假定2根锚缆同时受力承受最大拉力亦为900 kN,故第1)、2)条所述的原因是根本不存在的。

对于第3)、4)条,通过对打桩船的沉桩施工过程记录(见表2)进行分析研究,初步认为该钢管桩产生变形主要原因是:在打桩做动测时余下最后5.2 m时,打桩船锚位向后有所移位,打桩船锚缆并处于张紧状态,缆绳对桩顶施加水平拉力,钢管桩嵌固点以上自由段弯曲变形,打桩锤在偏离桩轴线的状态下继续施打钢管桩,致使钢管桩屈服变形。对此变形过程分析计算如下。

将钢管桩受力计算图式简化为悬臂梁,泥面以上桩长为13.5 m,假定钢管桩嵌固点深度为4倍桩径即为7.0 m,故计算长度以L=20.5 m计。钢管桩在桩顶锚缆水平拉力作业下,按2根缆绳同时受力并考虑0.85的折减系数即桩顶水平拉力F=0.85×450×2=765 kN;在此状态下桩顶最大挠度值194.30 mm,水平拉力作用下最大弯矩值M1=FL=15 682.50 kN·m,打桩锤在偏离桩轴线的状态下继续施打,D220筒式柴油打桩锤作用于桩顶上的最大爆炸力N=6 200 kN,此时产生弯矩近似值M2=Nwmax=1 204.66 kN·m,根据钢结构设计规范相关公式并代入有关数据,钢管桩最大应力值σ=261.52 MPa。

根据上述计算结果可知,钢管桩最大应力值并未达到Q345钢板屈服强度值,但导致钢管桩最终屈服变形主要原因是钢管桩桩身弯曲变形,打桩锤在偏离桩轴线的状态下继续锤击,从表2可以看出“第二次停锤休息”时的累积锤击数3 509击到“沉桩结束”的4 480击连续971击;在非常状态下如此高锤击数的情况,同时钢管桩制作质量可能存在瑕疵产生应力集中,以至于使钢管桩最终屈服变形。

表2 钢管桩沉桩施工过程记录一览表Tab.2 List of process records for steel pipe pile

4 加强处理方案

根据钢管桩实际变形情况及承台施工所处阶段,施工方会同业主、设计、监理对此进行讨论研究变形钢管桩加强处理方案,并进行相关论证;主要从钢管桩的内部和外部两方面进行相应加强处理,尤其对于钢管桩变形处的外部加强处理方案至关重要,关系到风机运行期间的结构安全性。

4.1 内部加强

钢管桩变形后对整座风机基础的影响程度进行分析计算,同时根据以往工程施工经验,对变形钢管桩的内部采取相应的加强措施:一是将钢管桩内部桩芯钻孔吸泥深度有原设计钻至-30.0 m高程增加至-37.00 m高程[3];二是变形位置以上的桩芯钢筋笼按原设计施工,变形位置以下桩芯钢筋笼按实测外形布置主筋,同时在变形范围内增设一根直径900 mm,长度4 500 mm,壁厚25 mm钢管并与主筋牢固连接。钢管桩内部加强结构见图3。

图3 变形钢管桩内部加强结构示意Fig.3 Internal strengthening structure diagram of deformed steel pipe pile

4.2 外部加强

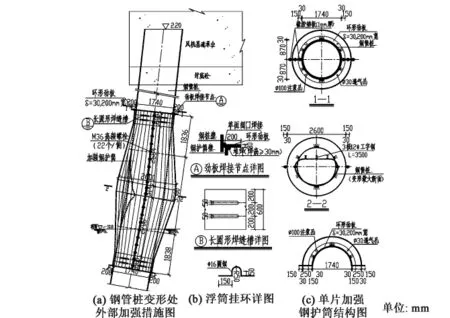

对于变形钢管桩外部的加强方案,根据风机基础砼承台已浇注成型的现实情况,现场项目部在公司技术部门的指导下拟对其采用水下加强措施[4-5]。总体思路为首先在变形附近一定范围内形成与钢管桩等强度的人工腔体,然后在其腔体内水下高压灌注水下固化高强度化学浆料,以形成与钢管桩本体紧密连接的统一体。下面详细地阐述钢管桩变形处外部加强实施方案的形成过程。

根据加强方案的总体思路,采取事先制作材质与钢管桩本体一致Q345C橄榄球形钢护筒,分成2片制作,2片钢护筒之间用8.8级M36承压型高强度螺栓连接,钢护筒总长度为7 100 mm,壁厚20 mm,钢护筒与钢管桩外侧壁间隙采用高强度水下固化环氧混凝土填满。钢护筒上下端部与钢管桩外壁均采用水下湿式焊接工艺,并设置环形劲板,同时采用开设竖向长圆形塞焊缝槽来增加焊缝长度以提高钢护筒与钢管桩连接质量,竖向长圆形塞焊缝槽布置型式见图4。钢护筒内壁及钢桩外壁可布置适当数量的II级螺纹钢筋,以提高钢管桩本体与钢护筒之间的握裹力见图5。

图4 钢护筒端部原焊缝型式(竖向)Fig.4 The original weld type(vertical)of steel casing end

图5 变形钢管桩外部加强结构Fig.5 External strengthening structure plan of deformed steel pipe pile

4.3 加强方案强度分析

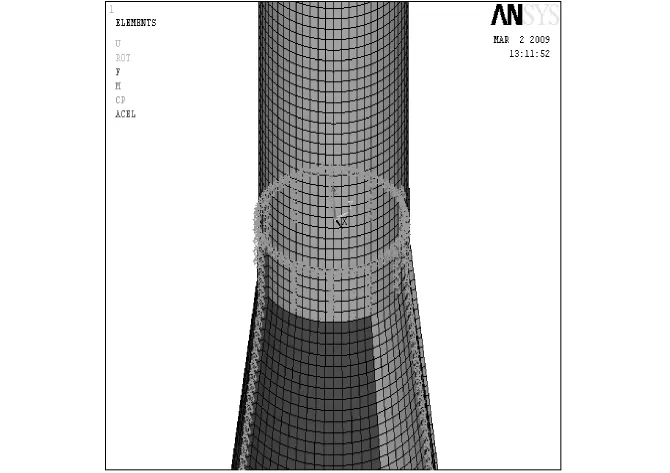

针对本钢管桩变形处外部处理方案,运用ANSYS软件建立数学模型对加强后钢管桩本体及其橄榄球形钢护筒进行三维有限元分析计算,验证加强方案的可行性,并根据计算结果进行相应的方案优化设计。

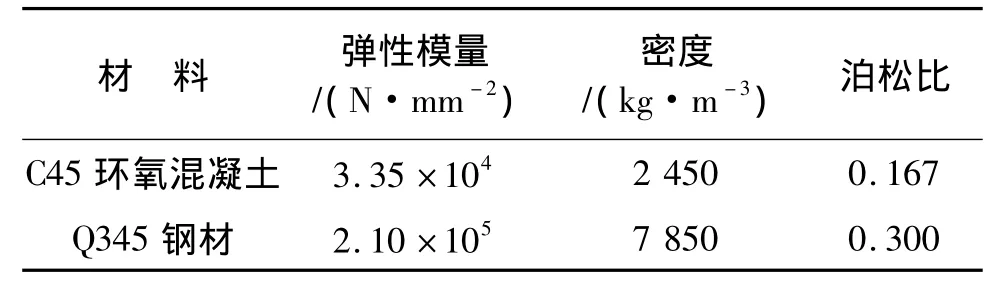

钢管桩和外部钢护管使用既具有弯曲能力又具有膜力能力的弹性壳单元shell63模拟,中间的填充材料使用三维等参8节点六面体实体单元solid45模拟。钢材与环氧混凝土均使用线弹性材料,钢管桩凹陷变形处使用理想弹塑性材料(屈服极限345 MPa),钢护筒与钢管桩本体之间的水下湿式焊接连接采用节点耦合方式建立有限元数学模型。钢材与环氧混凝土具体材料参数见表3。计算模型的钢管桩长度采用嵌固点法计算,钢管桩计算长度至泥面以下10 m,嵌固点处为固定约束。计算时分别将产生最大拉应力和最大压应力的计算工况产生的桩顶弯矩(MT=11 349.7 kN·m,MS= -11 258.4 kN·m)、剪力(VT=312 kN,VS=-317.8 kN)和轴力(NT=7 873.5 kN,NS=-8 544 kN)作为力边界条件作用于钢管桩顶。

表3 材料参数表Tab.3 Material Parameters

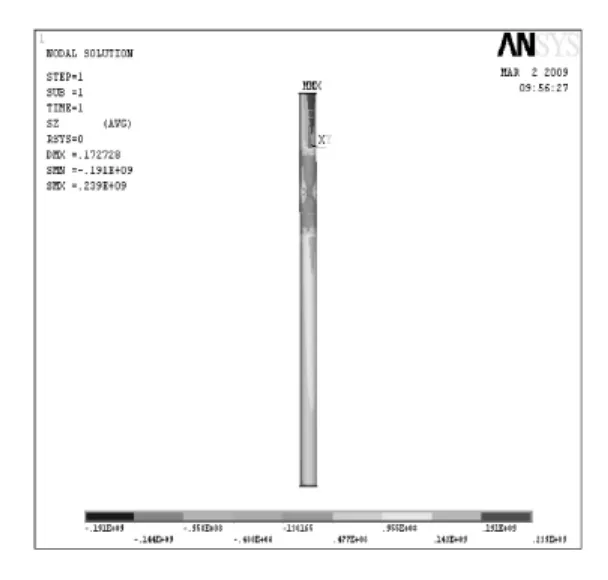

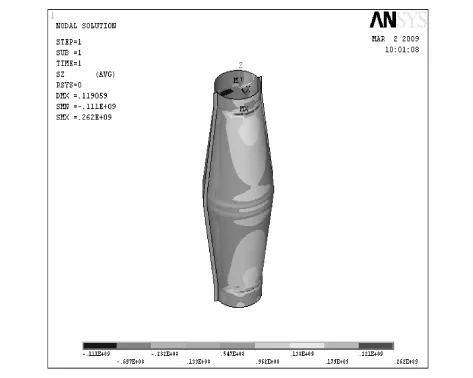

加强钢护筒壁厚20 mm时,在端部竖向塞焊缝尖端产生应力集中,应力值高达549 MPa,见图6(a),且应力集中区连成片,不能满足要求;加强钢护筒壁厚增加厚至25 mm,在竖向塞焊缝尖端应力集中仍高达428 MPa,见图6(b),将端部塞焊缝的布置型式调整为水平环向塞焊缝,以减小应力集中,同时将钢护筒壁厚增加至30 mm(考虑腐蚀余量),水平环向长圆形塞焊缝槽布置型式见图7。钢护筒结构优化后,经计算钢管桩本体最大应力239 MPa,见图8;加强钢护筒最大应力262 MPa,见图9,均满足要求。

因环氧混凝土与钢材间的粘结、接触等相关技术参数不能确定,计算结果并未考虑空腔内的高强度化学浆料的作用;但根据观测数据与风机运行的实际情况,可以推定在外部钢护筒与钢管桩本体间的腔体内灌注高强度化学浆料是十分必要与有效的,为加强结构安全留有足够裕度。

图6 原加强方案钢护筒应力图Fig.6 Stress diagram of the original program to strengthen steel casing

图8 优化方案钢管桩应力图Fig.8 Steel pipe pile stress diagram of optimization program

图9 优化方案钢护筒应力图Fig.9 Steel casing stress diagram of optimization scheme

5 建议与结论

1)施工必须严格按照上述加强方案实施,尤其要保证钢护筒端部水下湿式焊接质量,并进行水下焊接试验,为连接设计提供可靠参数。

2)变形钢管桩加固完成后,牺牲阳极由原单根钢管桩设置2块125 kg高效铝合金阳极块增至4块等规格的高效铝合金阳极块,以降低该钢管桩的腐蚀速率。

3)配置高强度的水下固化环氧混凝土,并采用水下高压灌浆施工工艺,以提高钢管桩与钢护筒间隙内固化后灌浆料的高密实性、高强度性,尤其有利于提高抗折强度(根据试验7 d的抗折强度≥15 MPa)。

4)钢管桩凹陷侧外部可考虑纵向焊接3根长度L=3 500 mm12.6#工字型钢,以提高此薄弱处刚度及其握裹效果。

5)钢管桩变形加固2009年6月现场施工结束,并2010年11月整个风电场并网发电至今该基桩所在风机基础运行一切正常,其风机运行时振动频率、振幅、基础位移、沉降等均满足设计要求。

[1]徐维钧.桩基施工手册[M].北京:人民交通出版社,2007:415-426.

[2]胡晓伦,杨江虎.杭州湾大桥钢管桩沉桩施工工艺[J].桥梁建设,2006(1):52-55.

[3]交通部第一航务工程勘察设计院.海港工程设计手册(下册)[M].北京:人民交通出版社,1996:79-198.

[4]GB50017-2003,钢结构设计规范[S].2003.

[5]JGJ82-91,钢结构高强度螺栓连接的设计、施工及验收规程[S].1991.

Deformation analysis of a long large-diameter steel pipe pile and its strengthening plan

XU Ding-shan1,LIANG Sheng-fa2,LE Zhi-qi3

(1.Jiangsu Transportation Research Institute Co.,Ltd.,Nanjing 210017,China;2.CCC Shanghai Port Construction Co.,Shanghai 200032,China;3.Shanghai Investigation Design& Research Institute,Shanghai 200434,China)

In the construction process of a long large-diameter steel pipe pile,the steel pipe pile in the vicinity of the seabed soil has a serious accident deformation.The purpose of this paper is to make an analysis of various possibilities of the deformation and at the same time to conduct a series of feasibility studies to enhance the treatment of the deformed pipe line,and to finally adopt a reliable strengthening plan.It is hoped that this paper can give some beneficial ideas to similar projects to avoid such accidents and improve the quality of underwater steel pipe piles.

off work;steel pipe pile;underwater strengthening;underwater grouting

TU473

A

1005-9865(2012)02-0136-07

2011-08-17

徐定山(1977-),男,浙江衢州人,工程师,主要从事港口航道与海岸工程项目管理与设计研究。E-mail:xudingshan738@163.com