最新的表面处理剂动向—造纸用分支型表面施胶剂

2012-01-06田恩吉

最新的表面处理剂动向—造纸用分支型表面施胶剂

1 前言

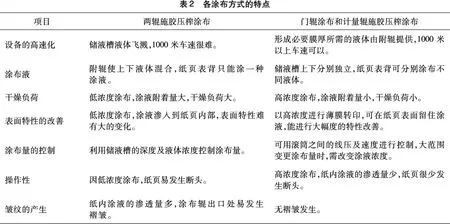

胶压榨涂布方法。各涂布机方式的简图与特点见图1和表2。

近几年在造纸界为了保护资源、防止气候变暖,采取了一系列的环境保护措施,其中包括鼓励企业增加废纸的使用率。另外,为了提高国际竞争力,目前的抄纸机、涂布机也日趋高速化,在日本到处可见高速、大型的抄纸机在运行。另一方面在质量上,随着多色印刷等印刷方式及高速印刷机的出现,对纸张的质量要求也越来越严格。

在这样的背景下,荒川化学工业(株)进行了表面处理剂方面的研究开发。本文就新研发的分支型表面施胶剂进行简要说明。

分支型表面施胶剂是在以往的聚合物上引入分支结构的产物。他具有可使涂布液低泡化、低黏度化,且能提高喷墨印刷适应性等优秀的效果。

2 表面处理剂

2.1 表面处理剂的作用

表面处理剂所起到的作用有:提高施胶效果(耐水性、书写适应性等)、提高表面强度及耐磨性、提高印刷适应性(油墨的转移性、印件浓度、光泽度等)。除了这些特性以外,还能提高湿强度、柔软度、挺度、尺寸稳定性、抗电性、导电性及透明度等物理性能。

2.2 表面处理剂的分类

表面处理剂可分为表面施胶剂、表面纸力增强剂、表面整饰剂及情报纸药剂等。表1归纳了表面处理剂的分类与所用药品。

2.3 表面处理剂的涂布方法

表面处理剂的涂布方法有很多,但大都使用两辊施胶压榨涂布、门辊涂布和计量辊施胶压榨涂布方法。凡大型高速新机器大多采用计量辊施

3 表面施胶剂

在表面处理剂当中,表面施胶剂在赋予纸张各种功能、改善操作性、降低成本上起到的效果最大。以下就表面施胶剂进行说明。

3.1 使用表面施胶剂的好处

使用表面施胶剂可得到以下好处:

(1)通过与内添施胶剂并用,进一步增强施胶效果。

(2)提高纸页的性能(书写适应性、喷墨印刷性、涂布性及摩擦系数等)。

(3)减轻纸页的表背差。

(4)通过减少内添施胶剂的用量来改善操作性。

(5)通过减少内添施胶剂的用量可降低成本。

3.2 表面施胶剂的分类

表面施胶剂因其内部添加的药品及使用条件的不同,其效果也不一样,通过最合理的配比,可得到最大好处。

表3是具有代表性的施胶剂的分类与特点。

3.3 表面施胶剂应有的特性

对表面施胶剂的特性要求如下:

(1)印刷效果及印刷适应性须良好。

(2)要求与淀粉等表面纸力增强剂的相容性要好。

(3)对机械设备友好、pH低、对温度稳定。

(4)涂布液起泡少。

(5)不发生涂液飞溅现象(不增高涂液黏度)。

3.4 表面施胶剂的现状

上面列举的对表面施胶剂所要求的特性虽然很重要,但受从废纸往涂布液溶进的阴离子残留物、无机盐以及内添药品本身有机物的影响,涂布液的稳定性、发泡性会越来越恶化,这使表面施胶剂难以发挥出应有的特性来。为了抑制此类影响,尽可能将其特性发挥出来,就必须研发一种对纸的表面有很大改良的表面施胶剂来。

图1 涂布机简图

3.5 水溶型表面施胶剂

普通水溶型表面施胶剂的聚合物结构是由对纸浆示有亲和性的亲水基和对水示有抵抗性的疏水基组成的。

表面施胶剂一经涂于纸上,就会向纸中进行渗透,此时因亲水基向纸浆方向、疏水基向反方向(与纸浆相对的方向)排列,才使纸浆的疏水性得以提高,从而发挥出来施胶效果。另外,像硫酸铝等阳离子成分存在于纸中的时候,在硫酸铝的作用下,使表面施胶剂的亲水基与纸浆的相互作用变强,表面施胶剂的疏水性更加被强化,可得到更好的施胶效果(图 2)。

图2 水溶型表面施胶剂的施胶过程模拟

3.6 表面施胶剂的研究方向

从上述表面施胶剂的作用机理看,认为还能进一步提高施胶效果,譬如:通过增加疏水基来提高疏水性,看能否得到更好的施胶效果。另外,提高分子量到比一般聚合物的分子量更高时,看能否使施胶效果进一步得到提高。

可是,如果疏水基含量过高,就会打乱亲水基与疏水基之间的平衡,使表面施胶剂与纸浆纤维之间的排列恶化,反而得不到想要的施胶效果,并且涂布液还会有增加气泡发生的倾向。另外,如果将聚合物分子量提高,会导致最终产品的黏度或涂布液的黏度增高,引发许多诸如操作性及涂布性方面的问题来。

荒川化学工业(株)通过引入分支结构,研发出来即能保持有更多的疏水基、更高的分子量,还没有上述缺点的新型表面施胶剂。以下就该公司的分支型表面施胶剂“polimaron1383”和“polimaron1385”的特点进行说明。

4 “polimaron1383” 和 “polimaron1385”(PM1383、PM1385)

4.1 开发理念及物性说明

以往的表面施胶剂其涂布液的发泡率高,其产品不能高浓化。在此介绍的分支型表面施胶剂,由于使用特殊材料将其制成分支结构,操作时,涂布液发泡率小,另外也降低了产品的黏度。即使与高浓度淀粉液混合使用,其黏度的上升也很小,特别是提高了喷墨印刷适应性。可见显示出了非常优良的施胶效果。与以往水溶型施胶剂相比,能发挥出非常好的特性来。

PM1383作为分支型表面施胶剂已经上市。在此基础上又开发出更高分子量、性能又进一步有所提高的新的PM1385来。以下将两者合在一起进行论述。

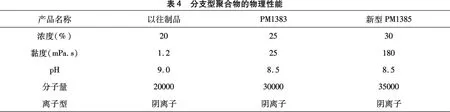

表4是分支型聚合物的物理性能。

图3是分支聚合物模拟图。

图3 PM1383及1385的聚合模拟

图4是分支型施胶剂分子量分布图。

图4 PM1383及1385分子量分布图

在减少低分子量物质用量的同时,通过分支结构的作用,将聚合物进行高分子量化且将分子量的分布进行狭窄均匀化。聚合物经高分子量化后,疏水性变强了,涂布时在纸页表面的附着率变高了,显示出来良好的施胶效果,同时也降低了因低分子量物质造成的涂布液的发泡概率。

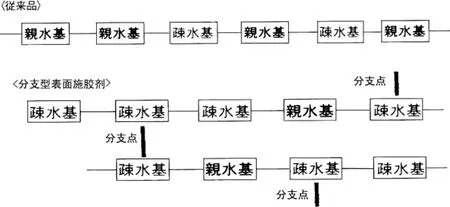

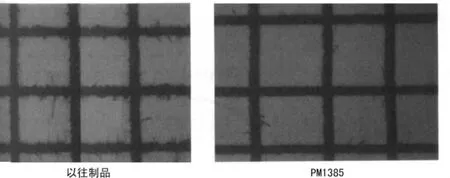

4.2 施胶效果

PM1383及PM1385是在转印方式的高速涂布机上最显特点的表面施胶剂。不论是中性纸还是酸性纸都能显示出良好的施胶效果。特别是在书写和喷墨印刷适应性上其施胶效果发挥得更好。在门辊涂布、计量辊施胶压榨涂布等高速涂布机上的使用结果见表5。另其书写试样见照片1。

由于PM1383及PM1385是分支型结构,很难往纸中渗透,因此就很容易附着在纸张表面。与以往的产品相比,具有良好的书写适应性和喷墨打印适应性,见图5。

4.3 涂布液的发泡性

表面施胶剂是与淀粉并用来进行涂布的药品。为此,不能使涂布液的发泡率增大是重要因素之一。如果涂布液的发泡过多,就会在供液罐中越来越多地积蓄气泡,以致溢出,严重时会影响操作环境。另外,如果涂布液的气泡附着在纸面上的话,就会成为产生涂布斑纹等施胶性不良的原因。在一般情况下,水溶型表面施胶剂在上述的聚合物当中共同拥有一种疏水基与亲水基共用的表面活性结构,这会使涂布液的发泡性很高,为此降低发泡性会更显重要。

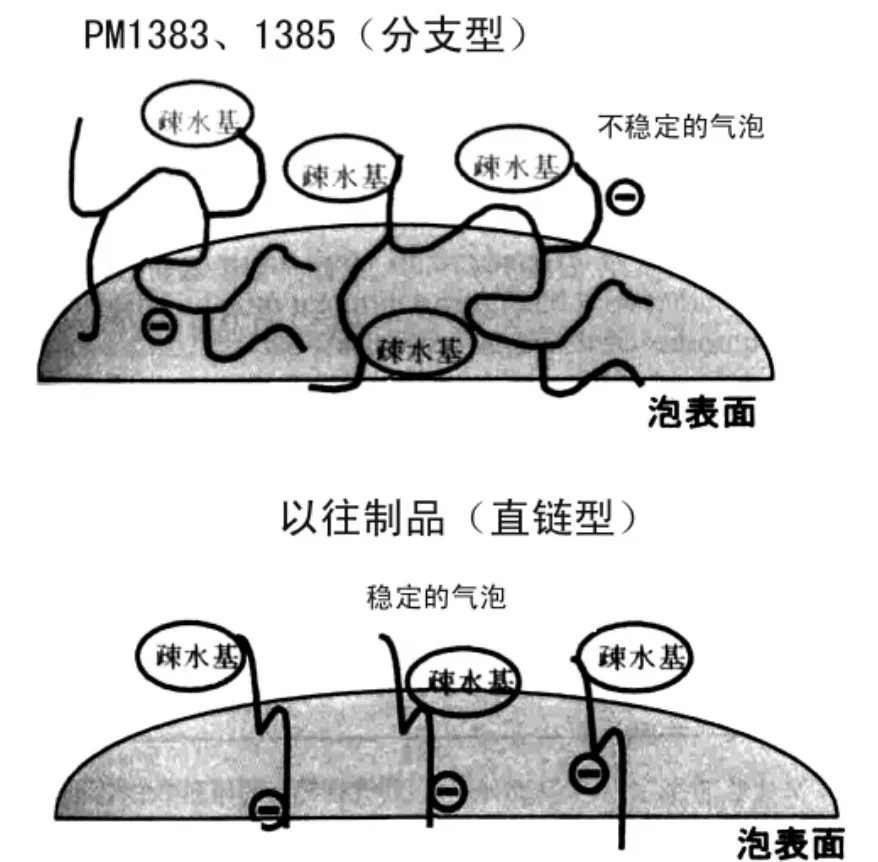

PM1383及PM1385是将聚合物结构改造成为分支型,用以控制涂布液的发泡性,以此为目的而设计的一种表面施胶剂。一般来讲,直链型聚合物结构的表面施胶剂由于疏水基与亲水基的排列顺序很好,表面活性剂的作用很强,涂布液很容易产生起泡。可是PM1383及PM1385是分支型结构的,当形成气泡时,聚合物的排列就被打乱,而形成不稳定是气泡,因此能够抑制涂布液气泡的发生,见图 6。

照片1 涂布纸的书写评价(试样)

图5 书写适应性

图6 分支型与直链型表面施胶剂的气泡形成模拟

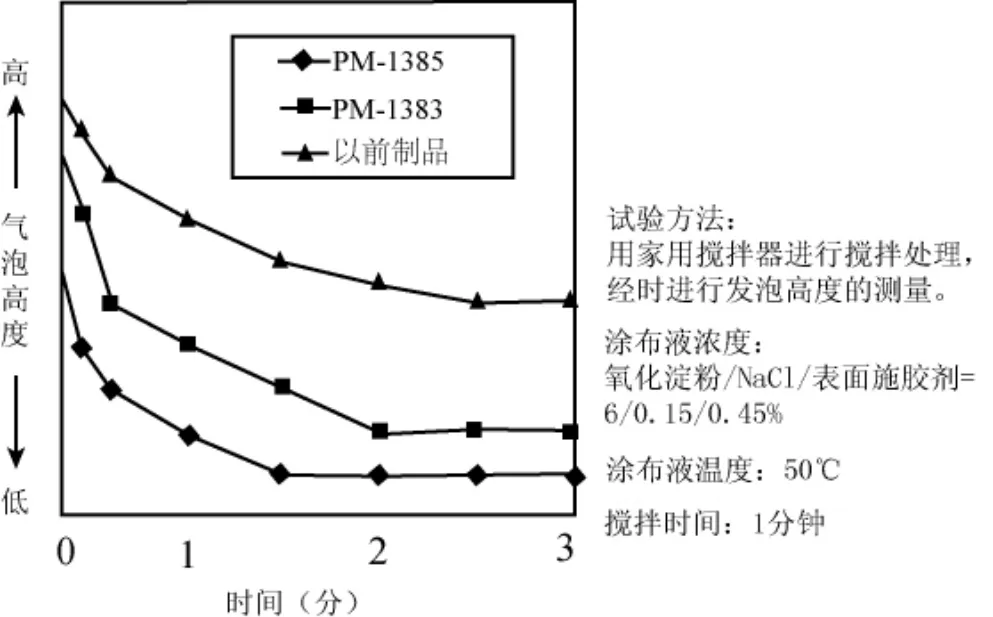

图7 用搅拌器处理发泡性评价

将淀粉涂布液经家用搅拌器进行强制性破坏后,进行发泡性评价的结果见图7。分支型表面施胶剂PM1383及PM1385与以往直链型表面施胶剂相对比,其涂布液的发泡最少,显示出了良好的消泡性。

4.4 涂布液的黏度

将水溶型表面施胶剂添加到高浓度淀粉当中时,涂布液的黏度往往会升高,涂布时会发生涂布液飞溅,在涂布辊上产生刷丝纹,造成涂布斑纹缺陷。另外涂布液黏度升高的话,往纸页上的附着量就会增加,干燥负荷就会增大。所以在进行高速涂布时,首先要考虑的是涂布适应性,因此涂布液的黏度是一个非常重要的因素。

图8 与高浓度淀粉并用时的涂布液黏度

当表面施胶剂与淀粉混合后产生的增黏现象,其理由是表面施胶剂中所含亲水基的氧与淀粉的相互作用造成的。

涂布液中表面施胶剂的占有量与淀粉涂布液黏度之间的关系如图8所示。可以看到,涂布液中所含表面施胶剂本身的氧成分越少,涂布液的黏度就越低。也就是说,用高浓度淀粉进行涂布时,聚合物当中所含的氧成分越少越好。

PM1383及PM1385是一种将表面施胶剂中所含的氧成分尽可能减少到最低的、不增加涂布液黏度的、能适应高速涂布机的为此而研发的表面施胶剂。

5 结束语

本文就有关表面处理剂最近的问题及以表面施胶剂为中心,对表面处理剂的特性进行了论述,并对以高速涂布机为对象的新的分支型表面施胶剂进行了简述。

虽然该公司通过引入新的技术,在质量水平上有了很大的提高,但在表面施胶剂与涂布性上及有关纸张的施胶效果的机理上还有很多尚不明确的地方,今后还需同行们多多指教,更要响应时代的要求,继续刻苦研发新的表面施胶剂。

田恩吉摘译自:日本纸浆技术时报2008年第7期1-6页

2012-7-13

自动控制