柴油机气缸体消失模铸造工艺的优化设计

2012-01-06王新节

王新节

(浙江大学城市学院,杭州 310015)

柴油机气缸体消失模铸造工艺的优化设计

王新节

(浙江大学城市学院,杭州 310015)

从泡沫模样的制作、型砂的选用、造型工艺以及浇注系统的设计诸方面阐述了直列四缸柴油发动机气缸体消失模工艺的优化设计。

柴油机;气缸体;消失模铸造;铸造工艺;优化设计

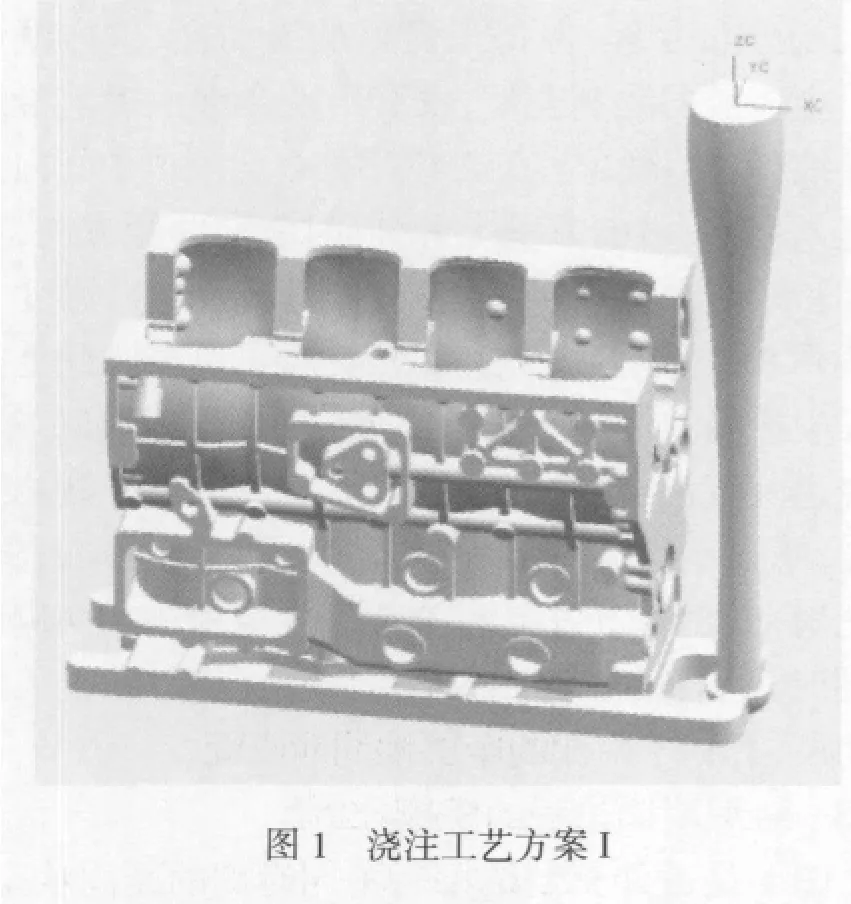

本文重点介绍一种柴油机气缸体消失模铸造工艺的设计方法,即采用人工合成的可膨胀聚苯乙烯珠粒来发泡成形柴油机气缸体和浇注系统(图1)的泡沫模样簇,用单一的干砂进行造型,无须任何添加剂,而且干砂的再利用率在95%以上。将泡沫模样簇浸涂涂料并烘干后在单体砂箱内进行造型。单一的干砂流进气缸体内部型腔即充当了传统砂型铸造工艺中的砂芯,单一的干砂充满气缸体的外部型腔即充当了传统砂型铸造工艺中的铸型。由于气缸体内外的单一干砂是自然贯通为一体的,故避免了传统砂型铸造工艺中常出现的型芯配合不当而造成的挤砂缺陷。最后对铸型抽取负压,在铸型保持一定负压的状态下进行浇注成形。

1 泡沫模样的制作

1.1 泡沫模样的分型方案

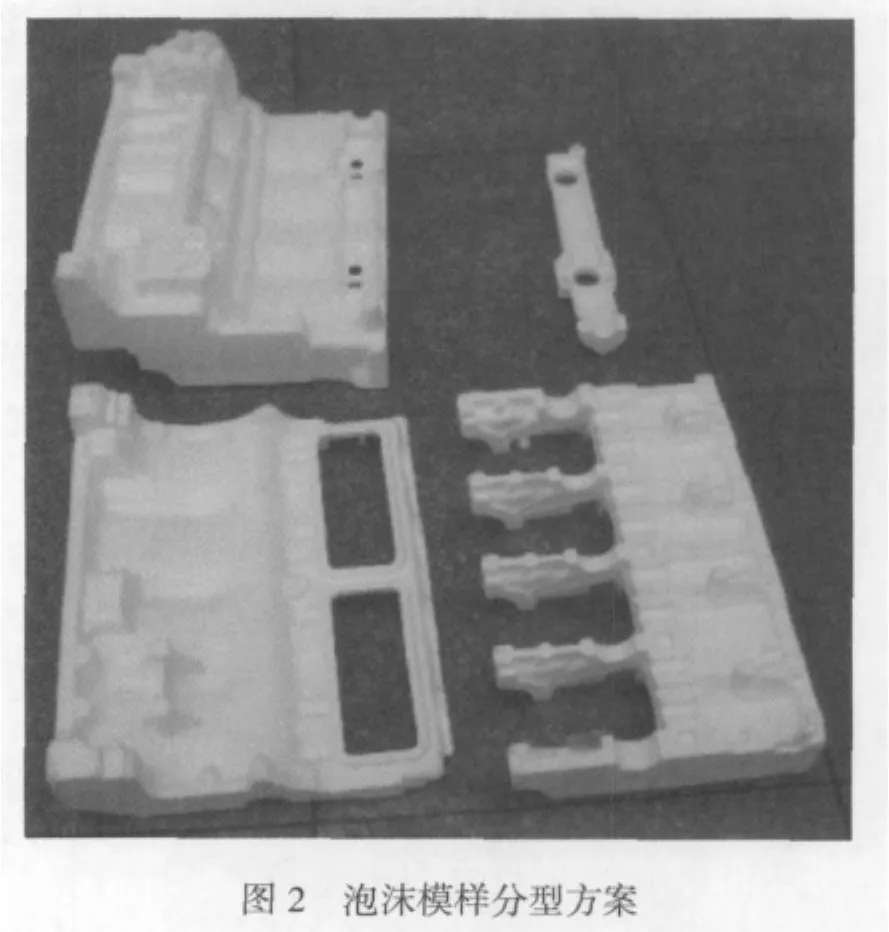

柴油机气缸体产品的内部结构与外部形状较为复杂(包括气缸套的外部冷却容器结构、机油循环管道结构、机油循环管道的外部冷却容器结构、曲轴箱结构、凸轮轴支撑结构、气门挺杆孔结构、呼吸器排气口结构、清砂工艺孔结构、缸体缸盖连接螺栓实体结构、油底壳连接螺栓实体结构、机油泵壳体结构、机油滤清器支撑结构、油标尺支撑结构、前部齿轮箱壳体与后部飞轮离合器壳体安装支撑结构、柴油机整机运输支撑结构实体、机械加工定位结构等),其主要壁厚为5mm。这些几何特征决定了产品泡沫模样的分形与组装方案,也对泡沫材料的粒径进行了限制。前者主要是考虑到泡沫模样的脱模便利性,而后者主要是考虑到泡沫模样的成形特性,即模样的结构刚度和强度。针对前者,我们采取了四片泡沫子模样的发泡成形制作方式,如图2所示,先沿着直列式四个缸筒的中心线方向将整个缸体一分为二,成为一次子模片(即凸轮轴孔侧一次模片和机油滤清器侧一次模片);再分别将凸轮轴孔一侧的一次子模片和机油滤清器一侧的一次子模片各自分为两个二次子模片(即凸轮轴孔外壁结构模片、凸轮轴孔内壁结构模片、机油冷却器外壁结构模片和机油冷却器侧主壳体模片)。针对后者,我们选用的EPS原始珠粒粒径为0.2mm。由于在预发泡环节,EPS原始珠粒会在发泡剂戊烷的作用下发生膨胀,其体积大约增大50倍,这样就可以获得直径为0.6~0.9 mm的预发珠粒,在缸体的基本壁厚空间内至少可填充5~8个珠粒,能够有效地保证模片的密度、刚度、强度和模片的表面质量。此珠粒再经过适当的熟化处理,降低预发珠粒内部的真空度,让预发珠粒具备良好的弹性和流动性,用于制取产品的泡沫模样。

1.2 泡沫模样的模具设计

组织生产时,要单独对这四个二次子模片(如图2所示)进行发泡模具型腔的结构设计和模具制造。模具型腔的排版,可以将能够通过简单的两开模取出模片的模具型腔放在一副型板框内,这样可以提高制模效率,比如,凸轮轴孔内壁结构二次子模片和机油冷却器外壁结构二次子模片的模具型腔放在同一幅模具型板内进行发泡成形二次子模片。而对于凸轮轴孔外壁结构二次子模片和机油冷却器侧主壳体二次子模片的成形则需要单独构造模具型腔。考虑到这两个子模片是缸体外壳体的主要构成部分,都含有曲轴箱内部内凹式强化辐板结构,为了能方便地让两个子模片在各自的模具结构中一次性发泡成形,需要在曲轴箱内部内凹式模片成形的凸模上设计抽芯机构。其具体做法是将每一个缸筒所对应的曲轴箱的凸模结构都分为中间的凸模部分与两侧的活块部分三个部分,中间的凸模部分参与成形又与下模主模板固连在一起,开模时随下模板一起脱离泡沫模片,从而为其两侧的活块留出足够的空间,以方便两侧活块沿与开模方向相垂直的方向取出来,最终使得模片顺利脱模。这样优化设计泡沫模具的型腔结构,可以减少对柴油机缸体产品结构的修改,既保持了其固有功能型结构,又避免了因工艺补贴过多而带来的铸件重量增加和降低柴油机的整体工作性能。

1.3 泡沫模样的组装工艺

柴油机缸体产品泡沫模样共分为四个独立的子模片,它们在完成自身的发泡成形和模片之间的组装之前,必须进行充分的熟化处理。这可以通过自然时效来完成,也可以通过人工时效来完成。自然时效大约需要144h,自然通风即可,有条件的地方,可以考虑建造透光玻璃温室熟化仓,充分利用太阳能,缩短熟化周期。其优点是模片熟化充分,铸件表面质量好;不足之处是占用空间较大。人工时效大约需要12h,在熟化室内需对模片强制吹热风并附加除湿处理,热风温度以35~45℃为宜,有条件的地方可以采用一次性通过式强制热风并附加除湿处理的装置。其优点是模片熟化周期短,生产效率高,占地面积小;不足之处是模片熟化不彻底,容易对铸件的表面粗糙度及内在质量方面带来不利影响。

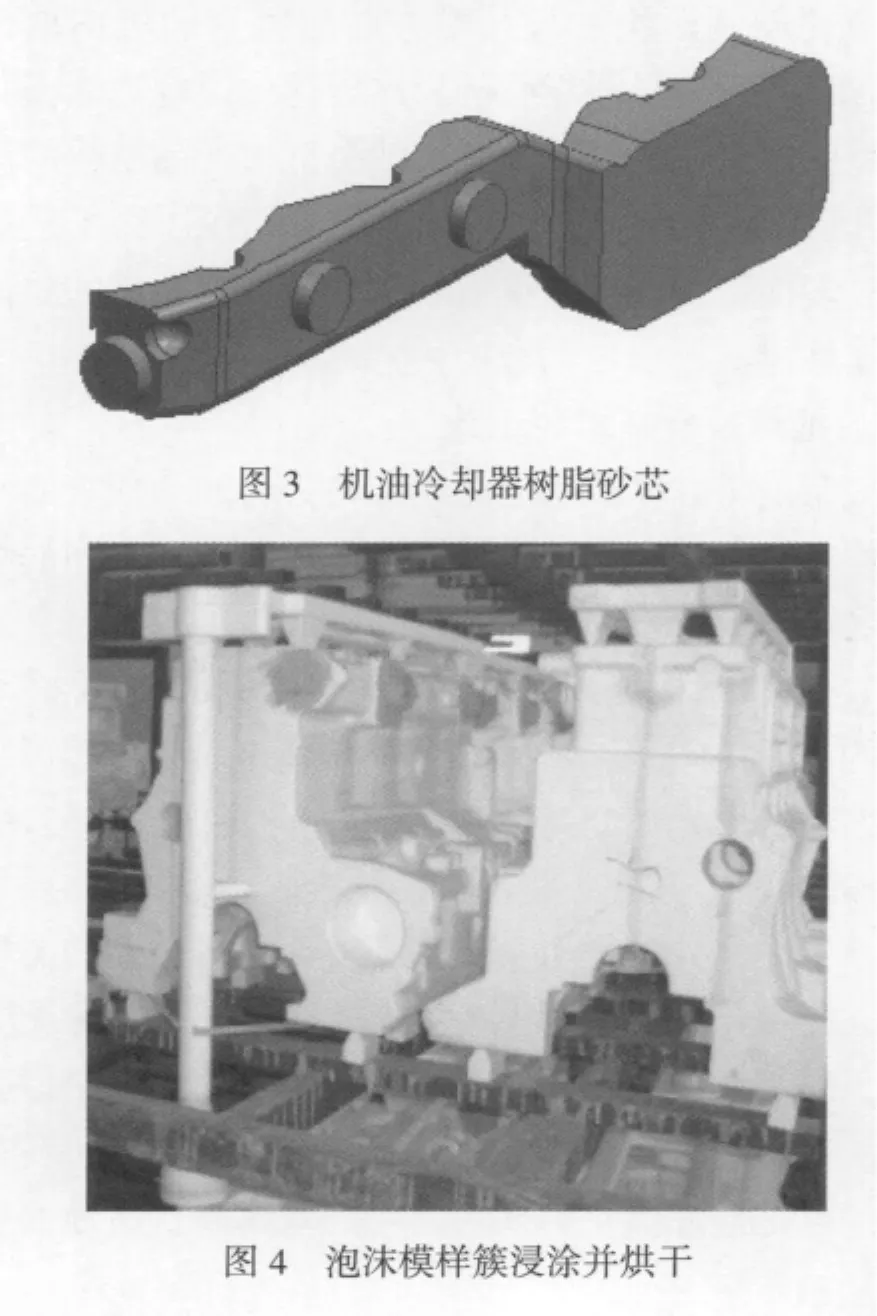

熟化后的四个二次子模片组装成产品模样时需要注意组装顺序、组装方式、组装用胶以及组装的后处理。如图1所示,考虑到柴油机缸体上的机油冷却器的内部空腔呈狭长结构且相对独立,在后续的铸型填砂振实时易发生局部塌箱缺陷,我们在保证柴油机缸体实现整体单一干砂造型的同时,对机油冷却器局部辅以树脂砂芯成形工艺,如图3所示,可以采用热芯盒或冷芯盒成形方式来制作机油冷却器砂芯。为了获得更好的铸件内腔结构,我们用石墨粉涂料对其处理后并烘干,然后用于组装产品模样。另外,为了便于机油冷却器砂芯在产品模样中的准确定位和在后续的浇注过程中能够顺利地将砂芯在高温下产生的气体排放出去,采用了加长砂芯芯头的优化设计,收到了良好的效果(见图3所示)。这样组成物就由四个子模片和一个机油冷却器砂芯共同构成,组装顺序是先将四个二次子模片两两组合成两个一次子模片,然后再将两个一次子模片进行胶合以获得柴油机产品的整体模样。这期间在进行机油冷却器一侧的两个二次子模片组装时,需要将机油冷却器树脂砂芯安装定位在这两个二次子模片相应的功能位置上。

组装操作的生产方式可以采用全自动化,也可以采用半自动化或人工组装方式,具体情况要视生产规模而定;但无论采取哪一种方式来组织生产,胶合模片时辅之以简易靠模都是必要的,这样可提高组装效率和组装质量。组装用胶可采用冷胶并辅之以胶带粘合,也可以采用热熔胶。通常情况下,手工作业或半自动化作业时,用冷胶并辅之以胶带粘合的方式居多,也有通过机械手控制冷胶涂覆胶印曲线并实现自动化胶合工艺的。热熔胶胶合工艺适合于大批量自动化生产方式。组装的后处理主要指的是修复漏胶部位和实现胶合模样的时效强韧化,一则防止铸件产生夹杂缺陷,二则确保模样在后续的运输及造型操作时具备足够的刚度与强度。

2 型砂的选择及造型工艺

2.1 型砂的选择

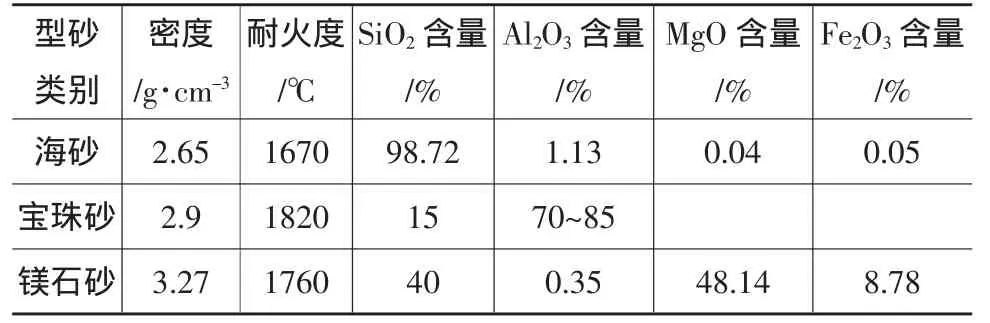

消失模铸造用型砂为单一砂。从砂源来分,可以分为天然砂和人工砂两大类。天然砂以石英砂为主,大体上可分为天然海砂和天然沉积砂两种。人工砂有人工宝珠砂和人工镁橄榄石砂两种。目前在消失模铸造行业,因铸件材质、铸件结构的复杂程度、铸件型腔的最小空间尺寸以及铸件的规格大小不同,各企业所选用的型砂种类和型砂的规格有较大区别。当然有些企业将成本因素纳入型砂选用的考虑因素之一。海砂因其资源丰富、加工处理简便易行(只需一定的温度将海砂中的有机物燃烧挥发掉并对其进行过筛和分级即可)、较好的角形系数、含泥量低、良好的充型流动性、较高的熔点和价格低廉等诸多因素而被众多铸造企业青睐,尤其是有色合金铸件和铸铁材质铸件的生产企业采用的较多。对于浇注温度要求较高的铸钢件则是采用人工宝珠砂和人工镁橄榄石砂的较多。宝珠砂因其粉尘少、环境保护好和流动性好而被一些产品内腔极为复杂而且产品的附加值较高铸件的生产企业所选用。镁橄榄石砂在高锰钢铸件的生产中获得较为成功的应用,而且其高目数的砂粒在铸钢件的涂料配比中作为耐火骨料较理想。当然也有的铸钢件生产企业出于成本的考虑使用海砂和石灰石砂的,同时辅之以较厚的泡沫模样涂料层来组织生产,以防粘砂。这几种常用的型砂主要性能对比见表1。

表1 几种常用的消失模铸造用型砂

柴油机气缸体消失模铸件选用目数为70/140目的天然海砂,应用效果较为理想。实践中发现,如果型砂的砂粒过于粗大,尽管其透气性提高了,对降低消失模铸造所特有的碳残留有利,但是其紧实度及其伴随而来的整体耐火度则有所下降,尤其是对内腔较为复杂的柴油机缸体类铸件,往往会造成粘砂缺陷,弊大于利。

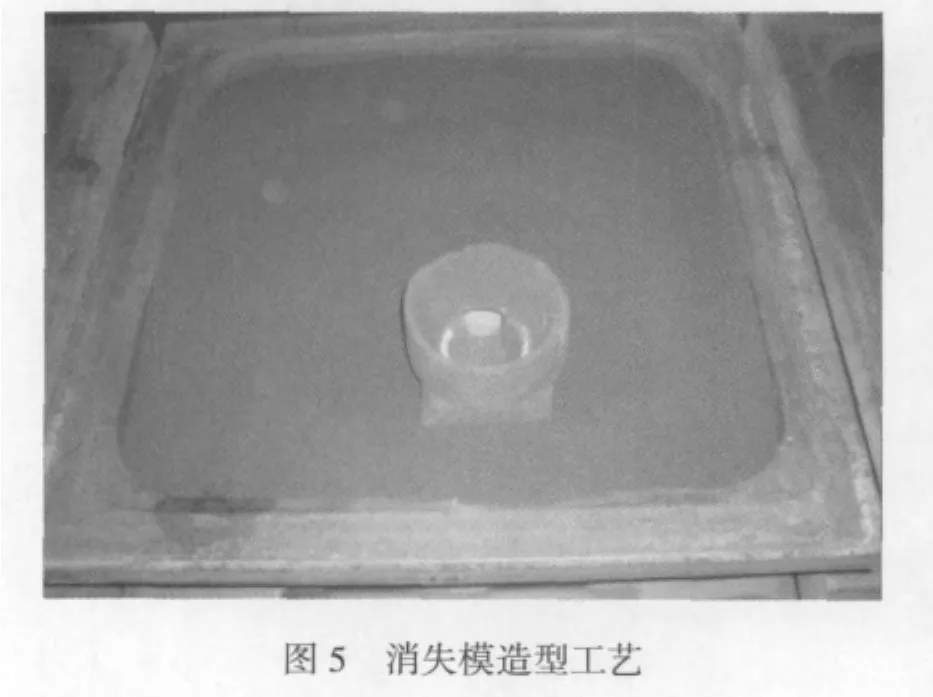

2.2 铸型填砂及紧实工艺

如图5所示,消失模铸造工艺铸型的填砂可以分为三个连续的阶段。填充砂箱底部位于产品泡沫模样下面的一层垫砂,填充紧密包围在与产品泡沫模样高平齐、能够起到外部铸型与内腔砂芯功能作用的铸型型砂,填充位于产品泡沫模样顶部的盖砂。垫砂是用来支撑整个铸型金属液重量和固定泡沫模样簇,同时亦是铸型构成的一部分。垫砂的高度一般为150mm左右。紧密包围在与产品泡沫模样周围并与之高度平齐的这部分型砂是铸型形成的主体部分,对铸件成形质量起着关键作用。考虑到砂处理操作的便利性和铸造成本等因素,通常这部分砂与垫砂和盖砂选用统一规格的造型砂。由于这部分型砂紧密地包围在铸件周围,受金属液的机械冲击、热作用和化学腐蚀最为严重,因此,这部分型砂是砂处理的重点处理对象,也是补充新砂添加量的重要参考数据之一。盖砂主要用来支撑直浇道、浇口杯和负压铸型形成系统的塑料薄膜,同时兼起压铁的作用以防止涨箱,当然盖砂也是构成完整铸型必不可少的一部分。型砂的充填设计为雨淋式间断加砂并伴之以持续振动的造型方式,这样有利于型砂在砂箱内分布均匀,有利于减轻型砂对泡沫模样簇的冲击力,也有利于确保泡沫模样簇的每一个铸型段均能实现理想的紧实状态。

3 浇注系统的设计

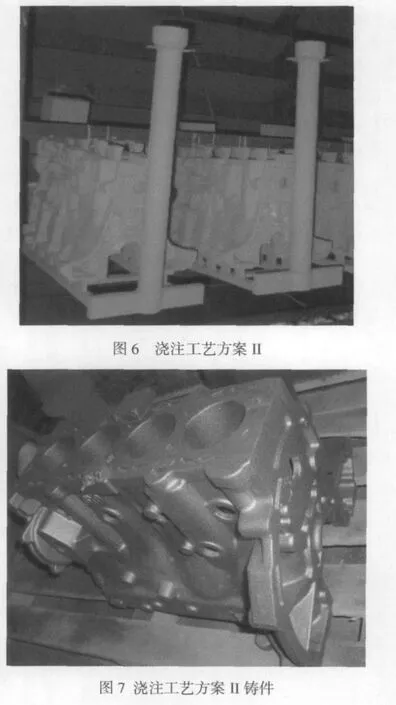

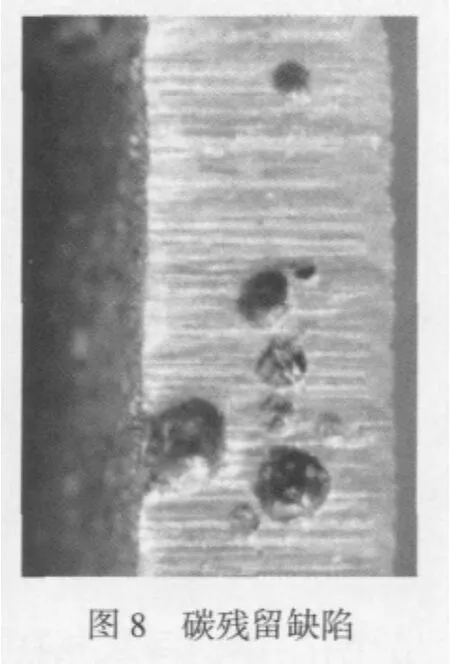

柴油机气缸体铸件的顶部缸套结构与底部油底壳结构的质量控制是有所区别的,顶部缸套结构的质量要求更高,这主要是因为它们在柴油机正常工作时所起的作用决定的。在进行消失模铸造工艺试验的开始,为了便于泡沫模样簇的稳定摆放,采取了柴油机气缸体泡沫模样竖直立放式,即油底壳结构在下并与浇注系统相粘接,浇注方式依然是底注式,而缸套结构就自然处于上部,见图6和图7所示。这种工艺的优点是造型操作方便,带来的不足是违反了铸件重要部位在铸型中应尽量位于下部的原则。又由于消失模铸造工艺的特点是金属液要将泡沫模样加热气化,泡沫模样燃烧后的产物排出型外,这个过程中泡沫模样也是要吸取热量的。采用底注式浇注系统,金属液最后充填的是缸套结构部分,此时温度已经有所下降,从而会进一步降低金属液的温度,进而影响泡沫模样的充分气化和燃烧,严重时会在铸件内部产生碳残留缺陷(见图8所示,从机油冷却器部位铸件上切割取样)。

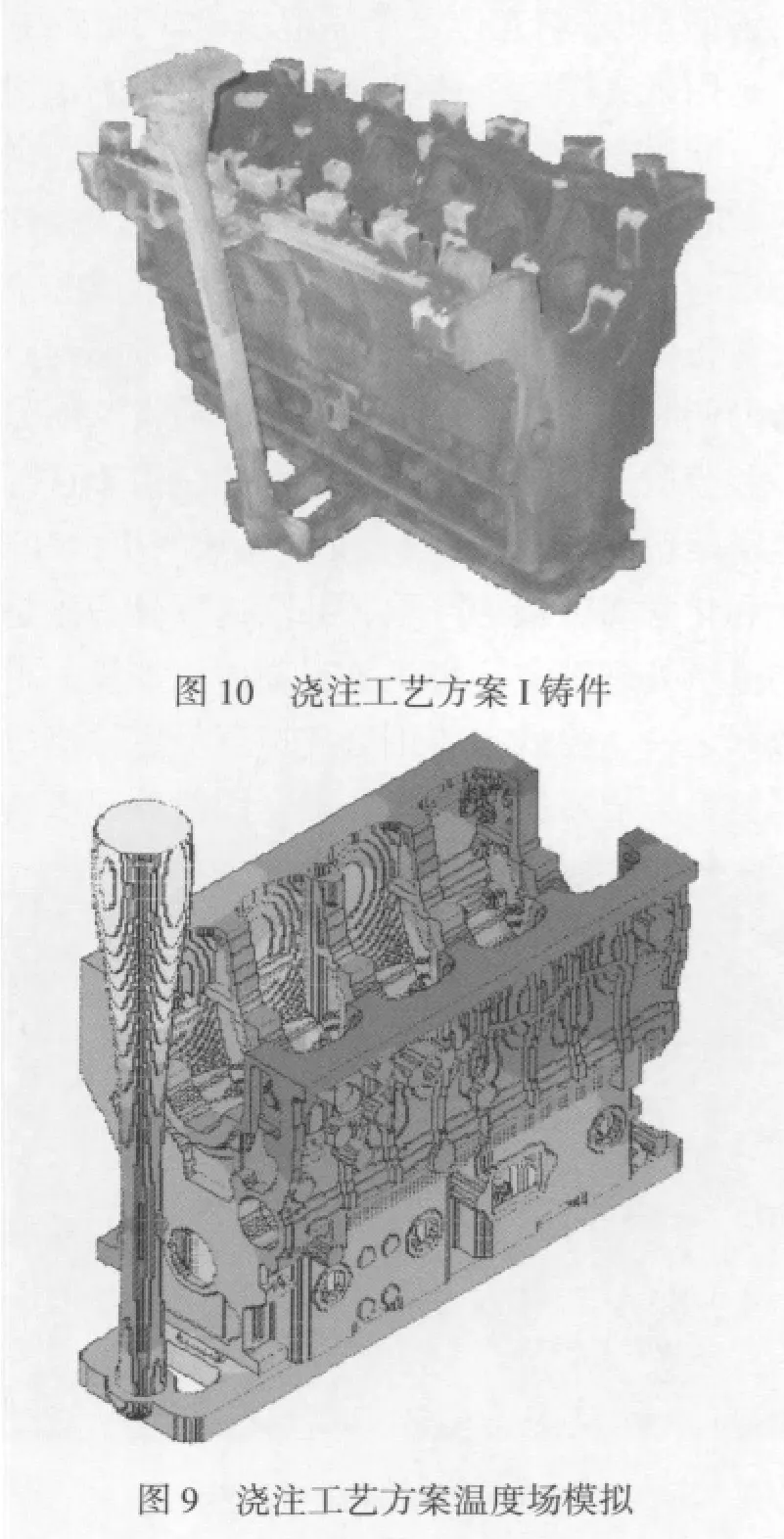

为了既遵循铸件重要结构部分位于铸型的中下部凝固原则,又能使得造型操作便利,采取了柴油机缸体泡沫模样倒置放置辅之以底注式浇注系统,同时用薄木片对泡沫模样簇进行加固以增强其整体刚度,防止在搬运和造型填砂时泡沫模样簇的分离和断裂。浇注系统泡沫模样由两个独立发泡成形的泡沫模样组成,即直浇道泡沫模样、整体式横浇道和内浇道泡沫模样。首先运用CAD建立铸件几何模样,计算出其体积和重量。柴油机缸体铸件所占体积为8.6dm3,材质为HT250,密度7.35kg/dm3,重量为63.21kg。连带浇注系统的泡沫模样簇的总体积即整个铸型型腔的体积为11.0dm3,所消耗的金属液总重量为80.85kg。对于重量小于450kg、形状复杂的薄壁铸铁件,其浇注时间可按式(1)来计算。

式中t为浇注时间(s);G为包括浇冒口的铸件重量(kg);S是修正系数,取决于铸件的壁厚,对于主要壁厚在5.0~15.0mm之间的铸件,S取2.2。

这样,柴油机气缸体的浇注时间理论值应为20 s。其次,根据消失模铸型结构特征来确定浇注系统的平均静压力头高度:

式中H0为作用于内浇道的液态金属的静压头(cm);P为铸型内铸件顶面高出铸型分型面的距离(cm);C 为铸型总高度(cm)。

底部注入时,P=C,H平均=H0-C/2=44.95cm。

最后确定铸铁件的总流量系数μ(包括所有阻力损失的流量消耗系数),对于铸型种类为干砂型,并且是实型消失模铸造,铸型的阻力较大,选μ=0.41。基于以上三个浇注参数的确定,就可以借助流体力学的伯努利方程来设计浇注系统内浇道的最小截面面积:F内=G/(0.31×μ×t×H平均×1/2)=4.74cm2。

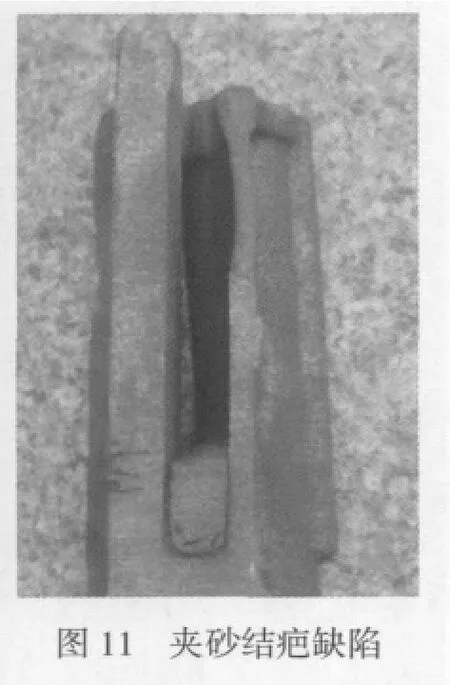

实际生产时,考虑到柴油机气缸体产品泡沫模样与浇注系统泡沫模样组装后的整体刚度、强度和模样簇摆放的稳定性等多方面因素后,将其理论计算的内浇道的最小截面积F内进行了适当放大,设计成由10个独立均匀分布的截面尺寸为35mm×6 mm的内浇道构成,见图10。我们知道,采用浇注方案I,金属液最先充填的是缸套结构部分,此时温度较高(见图9所示,经过46.1min,铸件100%凝固时的温度场分布),而且金属液在充填模样型腔的整个过程中,都长期处于高温状态。这样便容易产生缸套内粘砂的缺陷。为此我们采用了颗粒度较为细小的单一干砂进行振实造型,获得了较为理想的铸件产品质量(图10)。对于干式缸套的柴油机机体,其缸套内更容易产生粘砂和结疤缺陷(图11),这时可用自硬砂或热芯盒工艺制作其干式缸套砂芯,仿照机油冷却器内的砂芯,先在产品泡沫模样组装时将其预充填(砂芯的表面需要涂刷一层鳞片石墨粉),然后再进行浸涂涂料和造型即可。

4 结束语

以上柴油机气缸体消失模铸造工艺,实现了产品技术要求、铸件凝固原理和消失模生产工艺三者的有机统一,扩大了消失模工艺在复杂箱体类铸件中的应用。与传统砂型铸造相比,从业人员的劳动强度降低了,铸造生产的原材料消耗减少了,劳动环境也有了较大改善。

[1]王新节.灰铸铁柴油机气缸盖消失模铸造工艺[J].中国铸造装备与技术,2008(6):33~40.

Design Optimization of Diesel Engine Cylinder Block Casting Process

WANG XinJie

(Zhejiang University City College,Hangzhou 310015,Zhejiang China)

Based upon traditional diesel engine cylinder block casting process,four-cylinder diesel engine cylinder block lost foam process design and optimization of application have been described as:to assemble product pattern and pouring system model formed with expandable polystyrene beads into a model cluster,then dry them after the model cluster dipping with the aid of manual or manipulator before put them into single sand box which with a negative pressure pumping system,a single dry sand rain-type sand system filling and compaction.Finally,to achieve the solidification of molten metal casting and forming under a certain vacuum.

Diesel engine;Cylinder block;Full mold casting process;Foundry technology;Optimal design

TG249.6;

A;

1006-9658(2012)01-6

2011-10-11

2011-139

王新节(1900-),主要从事铸造成形工艺研究