地铁摇枕的铸造生产技术

2012-01-06贾旭

贾 旭

(江苏朗锐茂达铸造有限公司,江苏江阴 214445)

地铁摇枕的铸造生产技术

贾 旭

(江苏朗锐茂达铸造有限公司,江苏江阴 214445)

针对法国地铁摇枕铸件的结构特点及其质量要求,制定相应的工艺,成功生产法国地铁摇枕铸件。重点介绍了解决铸件裂纹、夹砂、变形等质量问题的措施。

地铁摇枕;铸造工艺

该地铁摇枕是国内某交通运输设备制造商为法国地铁设计的产品,2008年江苏朗锐茂达铸造有限公司接到该铸件的订单后首先进行工艺试验,于2008年年底成功通过了客户和法国铁路协会的首件检查,并于2009年成功向客户提供了39只合格摇枕。在该铸件的开发试制及生产过程中,我们根据该地铁摇枕铸件的结构特点及其质量要求,通过不断改进工艺措施最终掌握了摇枕铸造技术。

1 产品结构特点及质量要求

1.1 产品结构特点

法国地铁列车车体转向架铸造摇枕是地铁客车上的一个十分关键的受力件,它起到连接地铁车厢与转向架之间的枕梁作用,其制造质量的好坏,直接决定着地铁列车的行车安全。如图1所示,该产品为薄壁铸件,结构较为特殊,中间为薄壁框式结构,两端为圆盘结构,外形尺寸为2820mm×1162mm×424mm,大部分面均为加工平面,厚度差较大,加工后两圆盘面的壁厚只有12mm,而壁厚最大部位超过100mm,要求壁厚厚度的公差仅为+2~0 mm。

1.2 产品质量要求

该摇枕铸件需要进行磁粉探伤检查、X射线探伤检查和超声波探伤检查,其中磁粉探伤和X射线探伤检查为铸件整体,超声波探伤检查区域主要为加工区域。磁粉探伤验收条件为:关键区域为标准UIC 840-2的Lm2-Sm2要求,其余区域为标准UIC 840-2的 Lm4-Sm4要求。超声波探伤要求为NFF04-162标准的U1级。X射线探伤检查要求参照标准NFA-160,评级标准参照ASTM-E446,验收条件为:关键区域为Ⅱ级,其余区域为Ⅲ级。超过级别要求的缺陷均要进行返修。X射线探伤部位共有47个区域(见图 2),关键区域为 C1、C2、C3、C4这四个区域,拍片方法为单层拍片法。

对该摇枕的表面质量亦要求较高,铸件非加工面不允许存在夹砂、气孔等缺陷,表面粗糙度要达到NMR Ra50的要求,成品加工表面不允许存在任何缺陷。

2 铸造工艺

根据我公司生产摇枕的经验,试制时选择使用PePset树脂砂,并在面砂内加入一定量的氧化铁粉,原砂SiO2含量要求至少为98.5%。

PePset树脂粘结剂系统由P1、P2、P3三组分组成,三种组分均为液体,配比时P3提前加入到P1中。

(1)法国地铁摇枕型(芯)砂配比,见表1。

(2)法国地铁摇枕型(芯)砂的混制。型砂混制过程为:砂+氧化铁粉+P1与P3的混合液+P2→出砂。混制好以后必须在3min内制芯完毕。

表1 法国地铁摇枕面、背砂的配比

(3)混制设备。法国地铁摇枕型砂用TYH-10即10t连续式混砂机混制。工艺上规定砂中需加入一定量的氧化铁粉,提高型砂热导率和型砂高温塑性,防止铸件产生夹砂、粘砂、脉纹等缺陷[1]。由于砂箱大(3500mm×1500mm×350mm),为节约成本,砂型分为面砂和背砂,背砂中则不加氧化铁粉。芯砂用碗型混砂机混制,芯砂也需要添加一定量的氧化铁粉。

(4)涂料。法国地铁摇枕砂型和砂芯表面刷二遍醇基锆英粉涂料,涂后立即点燃。

3.2 铸造工艺

浇注系统的设计为侧面进入底注开放式[2],其中∑F直:∑F横:∑F内=1:1.86:2.38。浇注系统的直浇道大小为ø60mm,采用耐火浇口管,横浇道为1道,直浇口位于横浇道中间,在直浇道底部(即横浇道中间)放置一个槽形耐火专用浇道,内浇道共4道,均匀分布于横浇道两边,这样摇枕两边可以同时充型,钢液热量分散,减少裂纹出现的几率。合箱后浇口端对面一侧垫高一定高度使钢液进入型腔平稳,便于型腔内气体排出,避免出现浇不足、气孔等缺陷[3]。在摇枕中间框式转角部位的砂芯制作过程中加入一定厚度的铬铁矿砂,减少这几个部位出现缺陷的倾向。

3.3 热处理工艺

铸件材质为E300-520MS,热处理采用正火热处理,正火温度为890℃±20℃,保温时间150~200min。经过试验发现,机械性能和金相组织能满足技术条件的要求,但是经过划线检查和分析后,发现铸件变形较严重,而且每一只都有不同程度的变形,局部没有加工余量,不能满足加工要求。经过研究,在公司原有的校直工装上进行改进,利用局部加热施加一定的力进行校直,满足机加工要求。

4 工艺措施的改进

初期,法国地铁摇枕因为铸件变形导致报废2只,而且铸件出现的裂纹、缩松等缺陷较多,耗费了大量的物力和人力,不仅增加了成本而且影响产品的交付进度。经过工艺上多次的试验和改进,取得了明显效果。

4.1 铸件局部结构改进

在前期试制的过程中,发现在心盘面与中间圆弧相接的地方,经磁粉探伤后有横向的贯通裂纹,经过分析,原因是这个部位的结构不合理[4],钢液在收缩过程中严重受阻。在不影响产品尺寸和质量的情况下,改正此处结构成圆弧形,并在此处加ø20mm圆形冷铁,减少热应力,很好地解决了裂纹问题。

4.2 型砂工艺改进

影响型砂强度的因素非常多,比如原砂的颗粒度、天气温度的变化、气候的变化、树脂的加入量、树脂的质量等。这些因素对型砂的硬化速度有明显的影响,所以在以下方面进行规定:

(1)原砂使用前进行预烘干,背砂必须进行干燥。

(2)型砂最佳强度控制在600kPa~800kPa,芯砂最佳强度控制在400kPa~600kPa。

(3)砂型和砂芯的脱模时间均为4h。

4.3 造型工艺改进

为减少法国地铁摇枕裂纹、缩松等缺陷,提高铸件内在和表面质量,采取以下工艺措施。

(1)经过对铸件X射线探伤的统计发现每一只摇枕S1、S2、S3和S4部位都出现裂纹,集中在四个圆柱周围,主要是树脂砂的退让性不好引起。后来采用七〇砂试验,中间框形结构的砂芯也采用七〇砂制作,经过X射线探伤发现,只有一只铸件的一个部位出现裂纹,效果良好。

(2)为了减少圆盘面夹砂出现,在两个圆盘面上放置一层20mm的铬铁矿砂。

(3)经过对铸件的关键射线探伤检查部位C1、C2、C3和C4进行探伤检查发现,有的部位出现缩松。分析认为原来的冒口补缩效果无法满足要求,故将冒口改为100mm×150mm×200mm保温冒口。经过几次拍片,这几个部位的缺陷情况得到了很好的控制,完全符合验收要求,不仅提高了铸件质量,而且节约了成本。

(4)考虑到圆盘面反面的凸台,在其上面放置ø140mm×200mm的保温冒口,拍片后,发现圆盘面缩松较多,经过分析和计算,冒口的补缩距离不合理[3],分别在圆盘面增加了两个保温暗冒口,尺寸均为140mm×200mm,增加了补缩效果,提高了铸件质量。

(5)严格控制浇注温度和浇注速度,采用低温快浇的方法。

4.4 热处理工艺改进

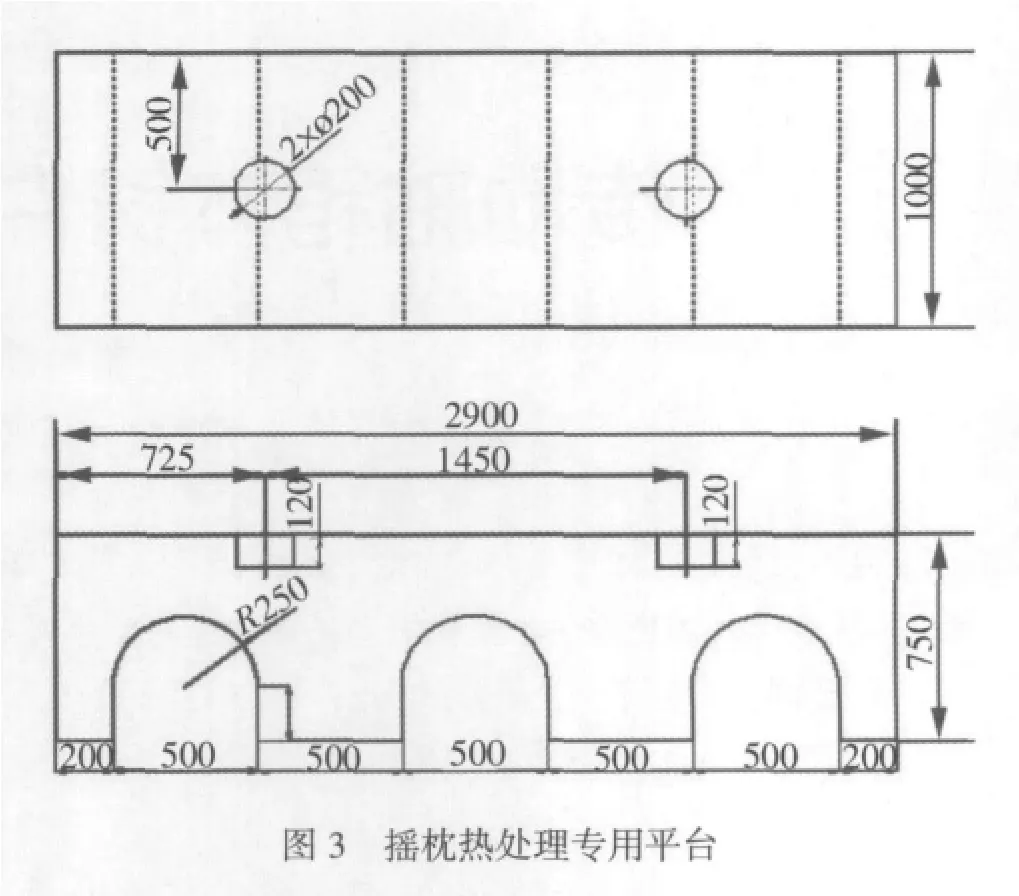

仔细讨论、分析后,对热处理装炉平台进行改进,并设计了专用的热处理垫块,改进后的铸件变形明显减少,正火热处理一次满足加工要求的成功率达到90%以上。改进后的热处理平台如图3所示。

5 结论

(1)生产壁厚较薄、尺寸精度要求高的铸钢件,采用PePset树脂砂能够得到很好的效果。

(2)对于薄壁平板式结构,合理的热处理平台非常重要。

(3)加强正火热处理后铸件表面的荧光磁粉探伤检查,对保证最终产品质量是极其关键的。

(4)改进后的法国地铁摇枕工艺稳定,没有废品出现,表面质量较高。

[1]中国机械工程学会铸造分会.铸造手册:第4卷[M].2版.北京:机械工业出版社,2002.

[2]中国机械工程学会铸造分会.铸造手册:第5卷[M].2版.北京:机械工业出版社,2003.

[3]李晨希.铸造工艺设计及铸件缺陷控制[M].北京:化学工业出版,2009.

[4]李魁盛.铸造工艺及原理[M].北京:机械工业出版,1989.

[5]帅平.法国ALSTOM摇枕铸造技术[J].机车车辆工艺,2004(06).

Production Technology of Rocking Pillow in Subway

JIA Xu

(Jiangsu Lang Rui Mao Da Foundry Co.Ltd.,Jiangyin 214445,Jiangsu China)

Measures for solution to problems of casting defects as crack,inclusion and deformation have been introduced,which were aiming at structure characterists and quality requirements for succesful production of rocking pillow in subway of France.

Rocking pillow in subway;Foundry technology

TG245;

A;

1006-9658(2012)01-3

2011-11-22

2011-163

贾旭(1983-),男,助理工程师,现主要从事铸造工艺技术管理工作