金属零件加工一体化集约生产线的研制

2012-01-06王仲珏

王仲珏,孙 刚

(安徽工程大学,芜湖 241000)

金属零件加工一体化集约生产线的研制

王仲珏,孙 刚

(安徽工程大学,芜湖 241000)

该生产线用于制造各类、各种形式系列齿轮、轮毂、齿套、衬套、环圈、实心轴、空心轴等回转体零件。该生产线流程和功能由双体变频式中频感应电炉+虹吸管装置+连续铸造结晶器+机械手、推杆式溜槽、集物仓等辅助装置实现金属熔炼、铸坯凝固的连续铸造→感应加热铸坯→多工位柔性冲压制坯→数控碾挤、碾锻→柔性精整→可控气氛热处理等组成。

金属零件;一体化集约加工;生产线

金属零件加工一体化集约生产线的系列化开发可满足各类齿轮箱、变速箱等各种零件的制造,在金属零件机械加工领域,其工艺适应性的加工范围可达75%左右。

金属零件加工采用集熔炼、铸造、加热铸坯、预锻碾坯、数控碾锻、精整和可调气氛热处理为一体的加工生产线制造同类零件,与传统金属切削加工相比,材料可节省40%以上;能源可节省50%以上;人工费用可节省70%以上;并明显降低了劳动强度和改善了作业环境。

该项目的主要创新点:

(1)由双体变频式中频感应电炉+虹吸管装置+连续铸造结晶器+机械手、推杆式溜槽、集物仓等辅助装置实现金属熔炼、铸坯凝固的连续铸造,取代传统采用棒材下料、冷料装炉升温至1100℃左右的费料、费时、费工、耗能的毛坯制作工艺;

(2)采用机械手送料,在镦粗、成坯和冲孔等3工位的锻机上实现在封闭凹模内通过冲头单向或对向挤压金属一次成形,获得无飞边、分料均匀的锻件。采用闭式锻造锻件,可提供精确碾制成型的预制坯;其模具设计采用通用模架,通用外模框及模芯为替换件的柔性标准化模具设计方案;

(3)碾压轮材料的选择和工作表面形态及尺寸设计最为重要,其芯轴和信号控制轮的装配精度要求较高,它们之间的运动程序和运动轨迹的调整采用PLC+零件图形输入软件和依据零件的设计图形采用自动监控零件成形轨迹软件实现(如,北京组态王软件或多位德国西门子软件);

(4)以“数控代替人控”,用数控技术来完成多工位多单元方向的控制,同时在锻压模具上,应用模具的连续成型设计原理,进行连续多工位的锻压成形加工,使之成形面不加工或仅0.30mm~0.50mm的后序加工量。

1 生产线整体设计

(1)由双体变频式中频感应电炉、虹吸器和连续铸造结晶器组成熔炼、连续铸坯装置。

该装置在熔炼和凝固过程中100%的利用了电能,所研发的虹吸器使高纯净金属液流入连续铸造结晶器完成凝固并被定制尺寸后,沿推杆式流槽运动至取料部,实现了无料损作业,充分利用铸造余热完成铸坯的后续加热。

(2)电加热红外线测温的中频加热炉。

中频电加热升温快,炉温易于调节控制,棒料表面氧化和脱碳小,便于实现机械化和自动化操作;红外线测温具有精度高,测温下限低、响应时间短的先进快速测温优点。

(3)闭式多工位压力机预制碾锻坯。

闭式锻造是在封闭凹模内通过冲头单向或对向挤压金属一次成形,以获得无飞边、分料均匀的锻件。采用闭式锻造,提供了精确碾制成型的预制坯。

模具的设计原理。以通用模具设计原理为基础,以通用模架、通用外模框及模芯为替换件的柔性标准化模具设计方案,实现了单机台、多品种快速反应能力的柔性通用标准化模具的方案设计。

(4)数字化程控精密碾锻机成型加工锻坯。

数字化程控技术精密成型温碾锻生产流程为锻压回转成型的一种特殊制造工艺,它的成型原理为碾压轮(动力轮)与芯轴辊旋转中心轴平行,碾环动力轮旋转通过它与环形坯件之间的摩擦力带动芯轴转动,同时动力轮与芯轴之间的中心距逐渐缩小,直至变形结束,经碾锻变形的工件,截面积和径向厚度都减少,环形件外径和孔径都相应地增加。实现产品的碾制成型。

数字化程控技术精密成型精度控制为项目研制技术的关键,通过对数控精密碾锻专机设备的碾锻压下力传动部件结构设计及伺服电机、伺服驱动器、定位模块、人机对话、采用触摸屏输入模式数控系统设计的机床数控系统、多轴多工位碾锻专机生产线研制,突破了这项精密碾锻生产的碾压行业共性关键技术。

高级逻辑程序控制器PLC的应用,发挥了其开关量逻辑控制、运动控制、过程控制、数据处理等先进功能。

(5)精整工件。

(6)可控气氛热处理工件。

2 数控精密碾锻专机设备的研制

2.1 碾锻压下力传动部件结构设计

传统的碾锻压力装置一般采用压缩空气装置或液压装置。考虑目前国产液压装置部件质量不稳定、造价高、不利于维修,还有就是数控元件在专机上难以相容,因此,应自行研制精密传动杠杆装置。通过配比数控电机、变速箱,设计联动精密传动杠杆作轴向直线运动,实现碾锻压下力可通过数控电机运转速比来调整轴向压力,使之适应力传动部件结构设计。

2.2 碾锻专机设备的数控系统设计

数控系统采用伺服电机、伺服驱动器定位模式,人机对话采用触摸屏输入模式。

日本三菱HC—SFS伺服和MR—T2S,定位模块QD75Pi—QD75P6,按机型需求订购。

数控系统主要控制同步性和反复定位精度,针对碾锻各种结构形状产品过程中对各时间段的速度控制,碾压比控制,碾压时间设定等精度要求,应完成从单轴伺服到6轴伺服。

数控技术应方便操作工的编程难度,根据不同形状产品,只要选择 A1、A2、A3、A4 等,触摸屏就可显示出各项数据。

编程原理。把工件碾压厚度的尺寸换算成丝米数字,例1mm分为100丝米,如坯外径120mm,孔40mm,单边厚度为40mm,产品单边厚度为10mm,碾压距离为30mm,触摸屏显示数字是3000丝米,3000丝米是碾压距离,当走完了3000丝米时就是工件尺寸。为达到精确的3000丝米,在编程时先计算杠杆力距、减速比,测试机械加工精度的运行间隙,换算成伺服的旋转转数,通过试机测试后,进行微修正,最终达到碾压距离和数字同步。

对多轴数控设备,例TRH4型五轴连动碾压机,拟用一台主机与其它二台形成同步,另二台形成另二个单元,计算好运行时间。用延时电源指挥另一单元运行,当运行轨迹到一定位置时,通过接近开关电源信号指挥另一单元的运行,而达到整个机组精确运行的要求。

3 柔性通用标准化模具的设计

3.1 模具设计原理

该模具以通用模架,通用外模框及模芯为替换件的柔性标准化模具设计方案,实现了单机台多品种快速反应能力的柔性通用标准化模具的设计。

通过对其专利模具的设计原理,延伸到精密碾锻柔性标准模具研制开发过程中。

考虑在碾锻成型模具设计工艺上,其精密碾锻为后工序数控成型,有数控运动控制单元模块和操作终端解决,对于前工序预成型来讲,要求解决的是准确的预成型精度及模具柔性标准化程度,为此拟通过二维设计和工艺经验数据的对比排列、数据分析,得到研制冲压模具的合理性。并同时进行实验对比,分析求证后再用于模具设计和生产实践上,以确保准确的预成型精度要求。

3.2 柔性通用标准化模具的设计工艺方案

延伸引用了通用模架、通用外模框及模芯为替换件的柔性标准化工艺方案,这样就加快了对产品的快速反应能力,缩短了产品的生产周期。

3.3 技术实现与展望

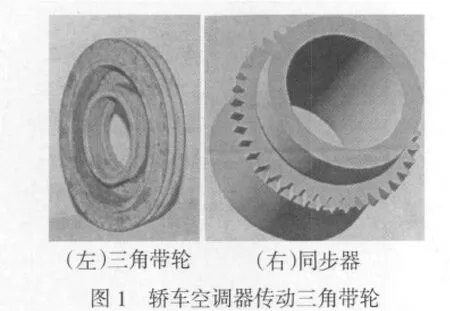

为实现精密碾锻件成形技术深层次开发,以汽车同步器精密碾锻件产品加工为工艺突破口,应用数字化程控精密碾锻成形技术。图1为轿车空调器传动三角带轮精密碾锻件和数控精密传动同步器齿轮碾锻件。

对于复杂零件的成形,大多采用多工步成形。每一道工步都对最终锻件的精度有影响。因此应该对整个成形过程的变形规律和产品精度预测进行研究。

研究精密成形工艺,尤其是模具设计,应针对预热的模具与坯料之间的温度差较大和在加工过程中模具温度变化较大,同时还与模具的冷却、润滑状况有关的因素及在不同的时间由于热胀冷缩而造成模具各部分的尺寸也有所差异,影响成形件的尺寸精度等情况,展开温度场、应力场的仿真研究,设计动态过程变形小的模具用于生产精密锻件。

4 技术路线、设备设计与选型

4.1 技术路线

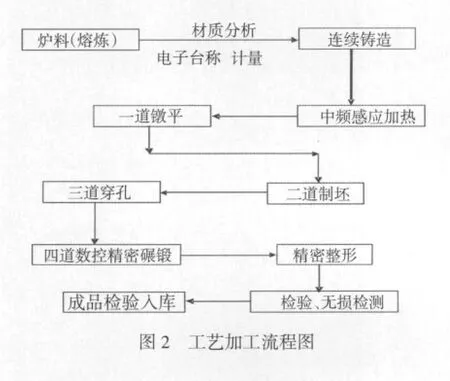

工艺加工流程图见图2。

4.2 设备方案

4.2.1 熔炼设备

德国ABP大功率快速中频感应熔炼炉。该感应炉采用当今世界上最先进的熔化处理器PRODAPT—MD,通过双供电制实现一套二炉体的熔炼与保温的切换;通过快捷的电源变频处理实现100%的电能利用和具有能消除非谐波的24脉冲转炉系统。

4.2.2 连续铸造结晶器

利用虹吸器装置将金属液引入结晶器,在水冷条件下进行铸坯的结晶凝固,并在专门设计的结晶腔完成定制尺寸铸坯后,被挤进溜槽。

4.2.3 中频加热设备

采用中频电源加热铸坯到所要求的温度,为保证铸坯的加热均匀性,可设置加热速度和保温时间等工艺参数。本设备采用红外多探点测温并配置自动监控仪。进料口的集料点装置机器人接受进料指令配合动作。

4.2.4 锻造设备

采用多工位(例如墩粗、成型、冲孔等)作业,其中成型模依据零件的形态及工艺特性考虑模块的柔性装配组合,在实现整体成型的同时,保证其预成型坏的冲压精度和弹性变形的限度。

4.2.5 碾挤设备

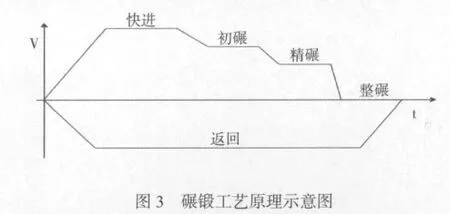

碾锻工艺原理见图3。碾压轮材料的选择和工作面形态及尺寸设计最为重要,其芯轴和信号控制轮的装配精度要求较高,其运动程序和运动轨迹的调整应采用PLC+零件图形输入软件和依据零件的设计图形采用自动监控零件成形轨迹软件实现。

4.2.6 精整设备

振动消除应力后,采用双模板镶嵌贴面方法对碾锻零件进行精整。

4.2.7 热处理设备

根据零件组织和力学性能的要求,设计零件热处理制度,通常选择在可控气氛的电阻式热处理炉进行。

4.2.8 系列设备成线方案

(1)将各种零件按种类、形态特征、尺寸大小分别组线。

(2)对金属零件加工一体化集约生产线实行分段运行,以熔炼+连续铸造+感应加热及其后续工序分别建立2套独立的PLC系统。

(3)PLC系统采用LED大屏幕显示,并对各自系统内的主要工艺参数实施动态显示和监控。

[1]胡亚民等.锻造工艺过程及模具设计[M].北京:北京大学出版社,2006,97~117.

[2]李亚敏等.螺旋锥齿轮摆辗工艺研究[J].锻压技术,2009(6)24~27.

[3]吴树财.滚动轴承套圈碾扩工艺冷却装置设计及研制[D].大连:大连交通大学,2003.17~29.

Developing of Integrated Intensive Production Line of Metal Parts Processing

WANG ZhongJue,SUN Gang

(Anhui Polytechnic University,Wuhu 241000,Anhui China)

This production line is used for the manufacture of various types,all forms of series of rotational parts of gears,hubs,gear sleeves,bushs,ring-loops,solid shafts,hollow shafts,etc,of which processes and functions are composed of catamaran-type MF induction furnace,Siphon device,continuous casting die,manipulator,assistant devices as pusher-type chute,a set of material bin etc for realization of metal melting,solidification of castings in continuous casting,induction heating,multi-position progressive flexible punching press,CNC squeezing and forging,flexible finishing,atmosphere controlled heat treatment.

Metal parts;Integrated intensive processing;Production line

TG249.9;

A;

1006-9658(2012)02-0025-4

安徽省教育厅自然基金重点项目k01061、k01078

2012-01-05

稿件编号:1201-004

王仲珏(1952-),男,教授,硕士生导师,主要从事材料工程和成型技术的研究