高酸原油电脱盐存在的问题及对策

2012-01-05赵增强张鸿勋

赵增强,张 茂,张鸿勋

(1.中国石油化工股份有限公司中原油田分公司,河南濮阳 457165;2.北京科安博科技有限公司,北京 100012)

高酸原油电脱盐存在的问题及对策

赵增强1,张 茂1,张鸿勋2

(1.中国石油化工股份有限公司中原油田分公司,河南濮阳 457165;2.北京科安博科技有限公司,北京 100012)

对高酸原油电脱盐过程中存在的问题以及解决方案进行了阐述和总结。高酸油加工电脱盐存在的问题主要包括油水乳化严重、脱盐脱水不达标和脱盐电流大等。文章从电脱盐工艺条件、新设备和脱盐药剂等3个方面介绍了解决这些问题的方法。依据高酸原油密度大、酸值高、金属含量高的特点,应强化电脱盐工艺操作条件,适当提高温度、洗涤水注量及混合强度,并严格控制洗涤水pH值;设计原油直接进入电场区域以及脉冲供电电源、超声波辅助脱盐系统等可在一定程度上提高高酸油的脱盐效果;一些助剂如脱金属剂、润湿剂、沥青质分散剂,尤其是脱金属剂的应用能够明显改善油水乳化程度以及提高脱盐脱水率,使原油含水小于0.3%,盐的质量浓度小于2 mg/L。但仍需从高酸油形成乳化液的组成、形态及界面性质方面进行深入研究。

高酸原油 电脱盐 脱盐设备 脱金属剂 乳化液

随着高酸原油(酸值大于1.0 mgKOH/g)产量的逐年增加,从而带来了高酸原油的电脱盐问题。高酸原油普遍存在密度大、黏度大、酸值高、金属含量高等特点,往往造成电脱盐装置操作波动和装置运行不达标等问题。高酸原油中的胶质、沥青质和环烷酸皂等是原油的天然乳化剂,可吸附在油水界面,对乳状液起到稳定作用。高酸原油中部分金属钙、铁和钠等以环烷酸盐形式存在,环烷酸盐是强乳化剂,原油电脱盐时会使破乳脱水难度增大[1-3]。目前,高酸原油的加工多以小比例掺炼为主,控制原料合适的酸值来加工高酸劣质原油。石油化工科学研究院开发了高酸原油催化脱酸和裂化一体化新工艺[4],使高酸原油电脱盐后,不经过常规常减压蒸馏过程,直接进行催化脱酸和裂化,从而避免常减压蒸馏装置高温部位的环烷酸腐蚀。

1 高酸原油电脱盐存在的问题

由于高酸原油的特性,在对这些原油进行电脱盐处理时,经常出现原油脱后盐含量高、乳化层厚、排水带油等高酸重质油加工常出现的问题。

(1)脱盐指标不合格:多数高酸原油中含有高的固体含量和不稳定沥青质,并且在原油中存在非水溶性盐类(即不能用水抽提的氯盐)。非水溶性盐类组成主要包括油田含氯的采油助剂、生产过程中生成的亲油无机盐晶体和沥青质盐酸盐。脱盐指标的不合格会导致原油常压蒸馏装置塔顶中和剂需求增加,并使塔顶冷凝系统腐蚀加剧。

(2)排水不达标:高酸油电脱盐时,由于形成的乳化层较厚,而且随着乳化层的长期累积形成稳定的乳化液,从而导致装置排水带油严重。

(3)脱盐电流大和能耗高:高酸原油通常金属含量较高,尤其是钠、钙等含量较高,并且油水分离困难,因此脱盐电流较大,能耗较高。

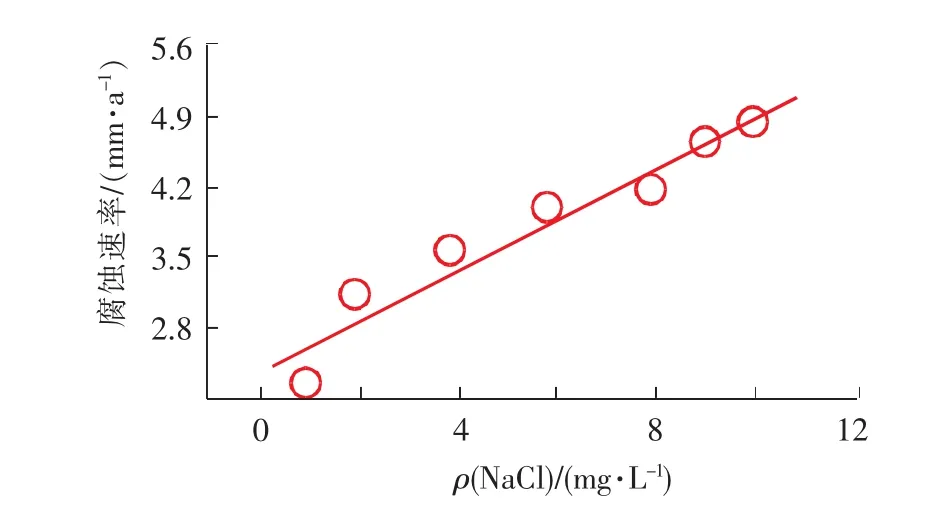

(4)加剧环烷酸的腐蚀:有研究结果表明[5]随着原油中盐含量(尤其是碱金属盐)的增加,环烷酸的腐蚀速率快速增加。辽河原油与杜巴原油(1:1)的混合原油微量盐对环烷酸腐蚀的影响见图1,该混合原料酸值为3.5 mgKOH/g,试验采用的试片材质为A3碳钢。由于高酸原油电脱盐装置的脱盐效果下降,也大大增强了环烷酸的腐蚀。

2 高酸原油电脱盐方案

2.1 电脱盐工艺条件

高酸原油的电脱盐,国内外经常采用的方法是将高酸油与性质较好的低酸值原油进行混合,使其酸值降低,以减小高酸油加工的风险。但是对于多数炼油厂来说,仍希望通过改进脱盐设备及调整工艺参数等方法来取得良好的高酸油脱盐效果。在工艺条件方面主要控制以下内容:

图1 微量盐对环烷酸腐蚀的影响Fig.1 The influence of micro-salt on the corrosion of naphthenic acid

(1)洗涤水:加工高酸原油维持洗涤水的pH值最好在5.0~6.0。同时应增加洗涤水量至8%~10%以提高装置的脱盐率;

(2)混合强度应适当[6];

(3)温度:高酸原油的脱盐温度一般控制在130~140℃。

(4)沉积物冲洗:加工高酸原油的脱盐装置,每3~5 d冲洗1次沉积物,每次冲洗约15 min。

2.2 电脱盐设备

对于高酸原油的电脱盐,通常设计为三级电脱盐,同时增大脱盐罐容积以提高原油在罐内的停留时间,提高脱盐罐内电场利用率。尤其对于高酸重质原油,将脱盐设备设计为原油直接进入电场区域,这样乳化液破乳较快,保持形成的稳定乳化液数量最少,避免形成很厚的乳化层。如国内有专利将罐内电极组合件设计为2~3层横截面为圆环形或半圆环形的电极以扩大电场空间,提高罐内电场利用率[7]。

近年开发的电脱盐新设备如脉冲供电电源[8]、超声波辅助脱盐处理系统[9]等在劣质油脱盐脱水中也显现出一定的技术优势。将这些新设备应用于高酸原油的电脱盐,无疑将有利于解决高酸油电脱盐遇到的难题,但是,由于这些技术开发应用时间较短,还需对其工业应用的条件做进一步完善。

2.3 电脱盐药剂

2.3.1 原油破乳剂

高酸原油电脱盐破乳剂一般应选用油溶性破乳剂,或是高效水溶性破乳剂如烷基酚醛树脂为起始剂的聚氧乙烯聚氧丙烯嵌段聚醚、及胺基改性酚醛树脂嵌段聚醚[10]。

2.3.2 脱金属剂

高酸原油除了具有酸值高、密度大的特点外,通常金属含量也较高,尤其是钙含量比较高。高酸原油中的钙50%以上是有机钙,主要以环烷酸钙形态存在,环烷酸盐是强乳化剂,造成高酸油破乳脱盐困难。在高酸油电脱盐过程中加入脱金属剂可以使乳状液中高活性的环烷酸盐转化为环烷酸,降低其在油水界面的活性,降低乳状液的稳定性,因此能够显著改善油水乳化液状态,明显提高高酸油脱盐脱水效果[11]。

由于脱金属剂是一种酸性物质,因此加入脱金属剂可以明显改善乳化液水相pH值。胶质、沥青质是原油中的天然乳化剂,它们是含有酸性或碱性基团的极性物质,因此,乳化液中水相的pH值对界面膜中物质的类型及量有很大的影响,另外,水相pH值对界面膜的硬度、迁移速度等都起着重要的作用。

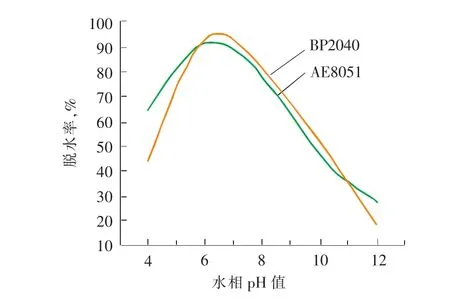

破乳剂加剂量为100 μg/g时,某原油60 min的脱水率与水相pH值的关系,见图2。在pH值为4和12时,脱水率较低。这是由于在强碱性条件下原油中天然乳化剂的酸性官能团离子化,使界面活性变强,增强了乳化液的稳定性,而在强酸性条件下则是碱性官能团离子化,并增强乳化液的稳定性。因此,水相pH值在6~7时油水界面张力值最大,乳化液最不稳定,脱水率最高。因此,脱金属剂的用量要适宜,用量过大造成乳化液滴酸性过强,pH值太低同样对破乳脱水有不利影响。

图2 水相pH值与脱水率的关系Fig.2 The relationship of pH of the washing water and the dehydration ratio

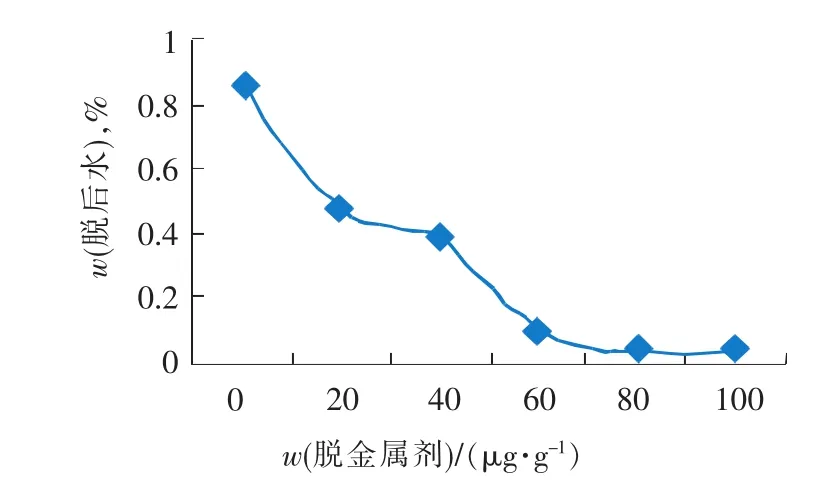

例如国内炼油企业在对一种来自非洲的高酸原油进行掺炼时,发现仅仅掺炼5% ~10%,原油就严重乳化,导致油水分离困难,而且排水含油严重超标。该原油酸值高达3.76 mgKOH/g,钙质量分数达1000 μg/g以上,属于低硫高酸石蜡基重质原油。国内某石化公司加工该原油期间,原油脱水后水的质量分数一般大于0.5%,盐的质量浓度大于5 mg/L,排水中油的质量分数最高达百分之几的含量。分析原因,该原油中高含量的以环烷酸盐形态存在的钙、铁等吸附在油水界面,对乳状液起到稳定作用。对于这种低硫高酸原油,通过将脱金属剂与破乳剂复配使用,可以明显改善其破乳脱水效果,原油脱水后水的质量分数下降了80%。随着脱金属剂加量的升高,原油脱水后水的质量分数明显下降,见图3。

图3 脱金属剂对高酸原油脱水的影响Fig.3 The influence of the demetallization agent on the electric desalting

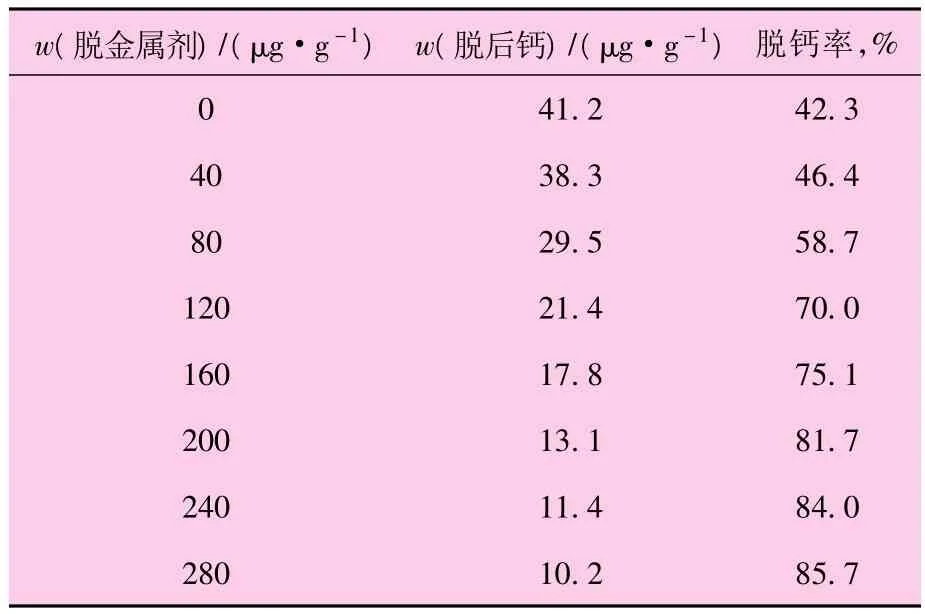

通过加入脱金属剂,可以脱除原油中的金属钙,其加剂量取决于原油性质、原料钙含量、注水pH值、装置效率以及注水量等。对国内某高酸重质原油进行脱钙研究,其密度为0.91 g/cm3、酸值为1.45 mgKOH/g、金属钙的质量分数为71.4 μg/g。不同脱金属剂加量的脱钙效果见表1。由表1可以看出,不注脱金属剂仅通过水洗即可脱除原油中42%的钙,其余58%为有机钙,需通过加脱金属剂进行脱除。随着脱钙剂加量由0增加到280 μg/g,原油钙的脱除率由42.3%逐渐提高到85.7%。当脱金属剂的加量达到200 μg/g后,脱钙率的增加速率变缓慢。将该脱金属剂应用于工业装置上,脱金属剂加量为200 μg/g时,脱后原油中钙的质量分数平均达到15 μg/g以下,脱钙率达80%以上。

表1 不同脱金属剂加量的脱钙效果Table 1 The results of calcium removal in the different quantities of demetallization agent

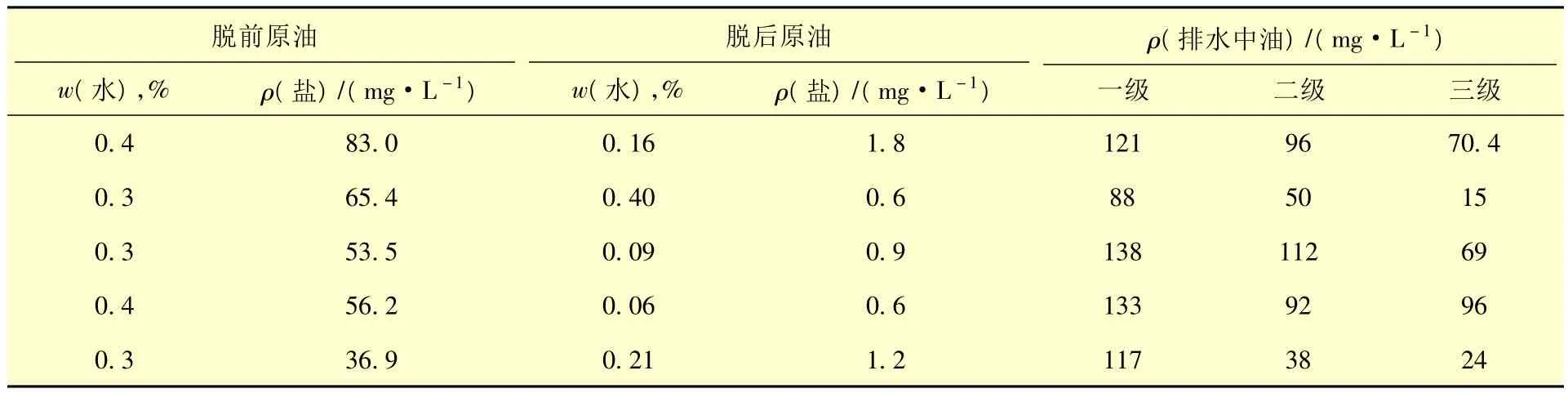

脱金属剂加量会影响原油的破乳分水效果,加量太小,不足以改变乳化液的状态,对破乳脱水的促进作用不明显;加量太大,原油乳化液滴的酸性过强对脱盐脱水也不利。200 μg/g脱金属剂的加量对该高酸原油的破乳脱水未见不良影响,脱金属剂工业试验期间脱盐脱水的分析数据见表2。加注脱金属剂后,电脱盐后原油水质量分数基本小于0.3%,盐的质量浓度小于2 mg/L,排水中油的质量浓度基本在150 mg/L以下,电脱盐装置运行正常,脱盐脱水技术指标合格。

表2 脱金属剂试验期间脱盐脱水效果Table 2 The results of the electric desalting using the demetallization agent

2.3.3 其它助剂

(1)在处理高酸原料时,有时将水基润湿剂注入到新鲜洗涤水中作为助剂,以改善脱盐装置对固体杂质的处理能力。

(2)将原油预处理剂添加到炼油厂原油储罐的原油接收管道中,在原油进储罐之前使这些化学剂有足够的时间分散到盐水液滴周围油-水界面上的固体颗粒、沥青质和其他乳化液稳定物质中,这样可以提高脱盐罐的分离效率。

(3)专用的沥青质稳定剂也常被用于防止沥青质在乳化液中聚集,降低其在脱盐装置排水中的浓度。

3 结语

由于高酸原油的价格优势,在其加工过程中遇到的问题也已成为石油加工技术发展中的重要研究课题。针对高酸原油电脱盐存在的问题,经过多年的实践,对该问题的认识以及解决方法都有了很大的进步,尤其是新设备的开发和脱金属剂的应用很大程度上解决了高酸油电脱盐的问题。但是,在实际的工业应用中,由于不同的高酸油性质差别很大,这些技术仍存在适应性差、药剂成本高等问题。因此,应对高酸油电脱盐过程中形成的乳化液的组成、形态以及界面性质进行深入研究,提高认识,为解决高酸油电脱盐存在的问题提供创新的思路。

[1]牟建海.原油破乳机理研究与破乳剂的发展[J].化工科技市场,2002,25(4):26-28.

[2]Joseph D McLean,Peter K Lilpatrick.Effects of asphaltene solvency on stability of water-in-crude oil emulsions[J].Colloid& Interface Sci,1997(189):242-253.

[3]Joseph D McLean,Peter K Lilpatrick.Effects of asphaltene aggregation in model heptane-toluene mixtures stability of waterin-crude oil emulsions[J].Colloid & Interface Sci,1997(196):23-34.

[4]龙军,毛安国,田松柏,等,高酸原油直接催化脱酸裂化成套技术开发和工业应用[J].石油炼制与化工,2011,42(3):1-6.

[5]徐磊.含酸原油加工探讨[J].石油化工腐蚀与防护,2008,25(6):21-25.

[6]郭丹,王德会.电脱盐操作条件的优化[J].炼油技术与工程,2003,33(11):35-37.

[7]刘家国,张鸿勋,汪实彬,等.塔河重质稠油电脱盐技术研究[J]. 石油化工设计,2006,23(1):18-20.

[8]张建.高压脉冲直流电场影响原油乳状液破乳的机理[J].油气田地面工程,2004,23(1):13-15.

[9]叶国祥,宗松,吕效平,等.超声波强化原油脱盐脱水的实验研究[J]. 石油学报(石油加工),2007,23(3):47-51.

[10]檀国荣,邹立壮,王金本.破乳剂结构对原油破乳效果影响的研究[J]. 钻采工艺,2006,29(1):74-75.

[11]程刚,陈磊,刘向普,等.脱钙剂在苏丹原油脱钙工艺中的工业化应用[J]. 化工进展,2006,25(3):343-346.

Problems in Electric Desalting of High-TAN Crude Oil and Countermeasures

Zhao Zengqiang1,Zhang Mao1,Zhang Hongxun2

(1.SINOPEC Zhongyuan Oilfield Company,Puyang,Henan 457165;2.Beijing Anbo Science & Technology Co.,Ltd.,Beijing 100012)

The problems and solution of electric desalting of high-TAN crudes were described and summarized.The main problems in electric desalting of high-TAN crudes were heavy emulsification of oil and water,off-specification of desalting and dehydration and high electric current required for desalting operation,etc.The solutions were explored in respect of desalting process conditions,new equipment and desalting agents.Based upon the characteristics of high density,high TAN and high metal content of crude oil,the desalting process conditions should be optimized,the desalting temperature be properly elevated,the water injection and mixing intensity be increased and pH valued be strictly controlled;The design of direct entering of crude oil into the electric field,the pulse power supply and auxiliary ultra-sonic desalting system can help to improve the desalting efficiency of high-TAN crude in certain degree;In addition,the application of assistant agents such as demetalization agent,moisturing agent and asphalt dispersion agent especially demetalization agent could remarkably reduce the emulsion of crude oil and water and improve the desalting and dehydration rates to lower the water and salt in crude oil to less than 0.3%and 2 mg/L respectively.The compositions,forms and interface properties of emulsified liquid from high-TAN crude oil need to be further studied.

high - TAN crude,electric desalting,desalter equipment,demetalization agent,emulsion liquid

A

1007-015X(2012)02-0027-04

2012-01- 05;修改稿收到日期:2012-01-18。

赵增强(1964-),1986年毕业于大庆石油学院机械系化工专业,现在中国石油化工股份有限公司中原油田分公司从事炼油化工装置设备技术管理工作。E-mial:zyytlzlgc@126.com

(编辑 寇岱清)