集输管道的腐蚀检测与完整性管理实践

2012-01-05杨世辉

萧 巍,杨世辉

(中国石油天然气股份有限公司西南油气田销售分公司,四川成都 610017)

集输管道的腐蚀检测与完整性管理实践

萧 巍,杨世辉

(中国石油天然气股份有限公司西南油气田销售分公司,四川成都 610017)

集输管道的输送介质成分复杂,多种腐蚀机理并存,集输管网的腐蚀完整性管理一直困扰着企业管理者,制约着油气田企业完整性管理水平整体提高。西南油气田借助于先进的清管检测技术,对集输管道的腐蚀缺陷的检测、识别和管理形成了系统思路,在集输管道的腐蚀缺陷的完整性管理方面做了一些有益的探索。对于在役运营集输管道,在清管现场检测工作中检测出的缺陷及时进行高质量的修复;加大对集输管道阴极保护的检测,管道不宜长期处于“欠保护”或“过保护”状态运行;加强巡检,及时发现管道泄漏,杜绝事故发生。对于待建拟建新集输管道,强化防腐概念,在工程设计阶段就将腐蚀防护工作一并考虑;强化安全环保意识,注重防腐技术的应用效果。

腐蚀检测 完整性管理 集输管道

集输管道具有使用年限长、要素多、地域广、难管理的特点,一直是油气生产企业完整性管理的薄弱环节。大量的事故案例和理论分析表明,腐蚀是直接或间接导致管道事故发生的主要因素[1]。腐蚀破坏的进程虽然缓慢,但管道壁厚的减薄将标志着管道结构完整性的降低,将增大管道事故的发生概率。集输管道由于输送介质成分复杂,多种腐蚀机理并存,腐蚀因素成为评价集输管线风险程度的首要必选因素。因此,加强集输管道腐蚀缺陷的完整性管理,是保障集输管网安全和平稳运营的重要环节。

1 概述

管道的完整性管理技术已经被业界接受,其取得巨大的经济效益和社会效益也逐步显现,西南油气田长输管网的完整性已经达到一定高度,但是集输管网的完整性管理水平亟需突破。一是因为西南油气田公司除净化气管道外,还管理着9000 km的集输管道,大多数的集输管线输送的介质含水和硫化氢,介质腐蚀性强,毒性大,易发生内腐蚀和应力腐蚀开裂,失效后果也比净化气管道更严重;二是西南油气田分公司管道完整性管理存在着多对象、多目标及多实施方案的特点,完整性管理模式显著不同于单一管道,实施难度较大[2]。结合西南油气田集输管网实际情况,通过调查和专家分析,一致认为只有加强腐蚀缺陷的识别与评价才是切实提高集输管网的完整性管理水平的有效途径。西南油气田尝试借助清管检测技术,在集输管道的腐蚀缺陷的完整性管理方面做了一些有益的探索,取得的效果令人满意。

2 集输管道腐蚀完整性检测

基于风险的检测及维修规划是一项合理而且节约成本的维护结构或生产设备的方法,它以风险评估为基础,用于对检测及维修计划进行优化和管理的一种方法[3]。进行集输管道的腐蚀完整性管理,基于风险的检测理念应该贯穿始终。只有通过检测分析,针对每一条管线各区段或部位的具体腐蚀情况,进行剩余寿命分析和预测,并根据风险分析结果采取不同的策略进行管道整体腐蚀维护,比如对于腐蚀严重的管段进行更换,对于可以修复的管道进行修复等,这样才能实现维修资金的效益最大化。可见,管道腐蚀完整性检测是管道维护决策的基础,直接影响管道完整性管理水平。腐蚀缺陷的检测与识别是最重要的一步,不同的检测方法侧重点不同,各有优势和短板,应该根据企业成本、管道实际工况等因素选择适合自己的检测方法[4,5]。

下面以西南油气田所辖某条集输管道为例进行详细说明,来阐述腐蚀缺陷漏磁检测器在西南油气田集输管道腐蚀完整性管理中的有效应用。

2.1 管道参数及管道检测器运行数据

2.1.1 管道参数

该段管道外径:355 mm

输送介质:原油

管道材质:L360(X52)直缝电阻焊钢管管道壁厚:6.4 mm管道类型:直焊缝管

运行压力:5.4~6.0 MPa排量:280 m3/h运行温度:68℃防腐保温形式:环氧粉末、聚氨酯泡沫、聚氯乙烯外护

被检测管道长度:126.6 Km

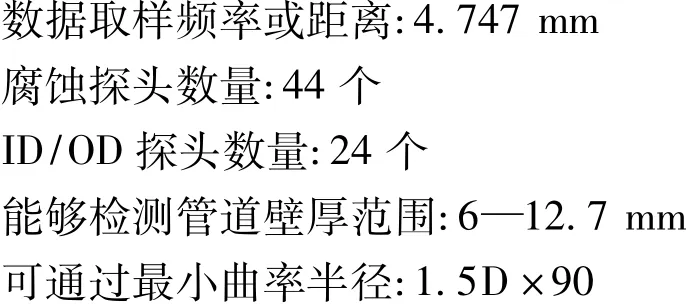

2.1.2 管道检测器运行数据

这里主要采用355直碟测径板混合清管器、355钢刷清管器、355模拟体清管器、355腐蚀检测器等,其运行数据如下:

2.2 清管及检测过程

受委托的检测公司先后成功发送了八个直碟混合清管器、一个带测径板的直碟混合清管器、两个钢刷清管器和三个模拟体清管器。前三个直碟混合清管器只清出少量蜡质,随后使用增大皮碗直径的直碟混合清管器清管,清出大量软蜡。在使用两个钢刷清管器清管时,清出的蜡量逐次减少。为了达到较好的清管效果,随后使用了三次模拟清管器,第一次清出大量软蜡,模拟体中间钢刷节被软蜡堵死,后两次清出的蜡量逐次减少,清管效果较好,满足投运腐蚀检测器的需要。

在清管过程中排量稳定,清管器速度均匀。经外观检查发现:清管器外形完整;发射机工作正常;清管器整体状况良好。在确认清管效果满足检测器运行要求后,立即按照《腐蚀检测器操作规程》对检测器进行了严格的调试。

2010年10月2日下午14:33从首站发送漏磁腐蚀检测器,经40小时53分钟的运行,于10月4日上午7:20检测器顺利到达检测末站。经检查记录仪运行正常,检测数据清晰完整。

在检测过程中排量稳定,检测器速度均匀,满足检测器运行的速度要求。经外观检查发现:检测器整体状况良好,没有受到损伤。

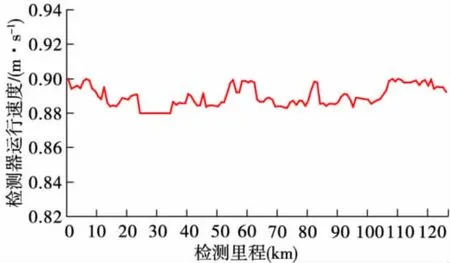

355漏磁腐蚀检测器运行速度范围是:0.22~3.56 m/s,本次检测期间检测器运行速度平稳,速度波动范围是:0.88~0.90 m/s,运行期间平均速度是0.89 m/s,满足检测器的运行速度要求。

漏磁腐蚀检测器运行速度曲线见图1。图中用曲线的形式,以10 km为间隔显示漏磁腐蚀检测器在这条集输管线的运行速度变化。

图1 漏磁腐蚀检测器运行速度曲线Fig.1 MFL Corrosion speed curve of the detector

2.3 检测数据分析

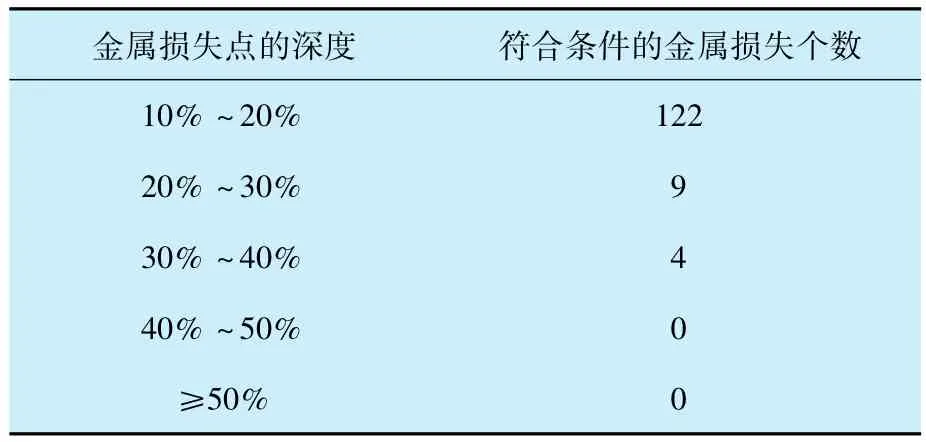

通过对腐蚀检测数据的分析,发现该管段防腐施工质量好、管理措施完善,腐蚀较轻。本次检测共发现金属损失135处,见表1。

表1 金属损失点深度统计表Table 1 Depth of metal loss point tables

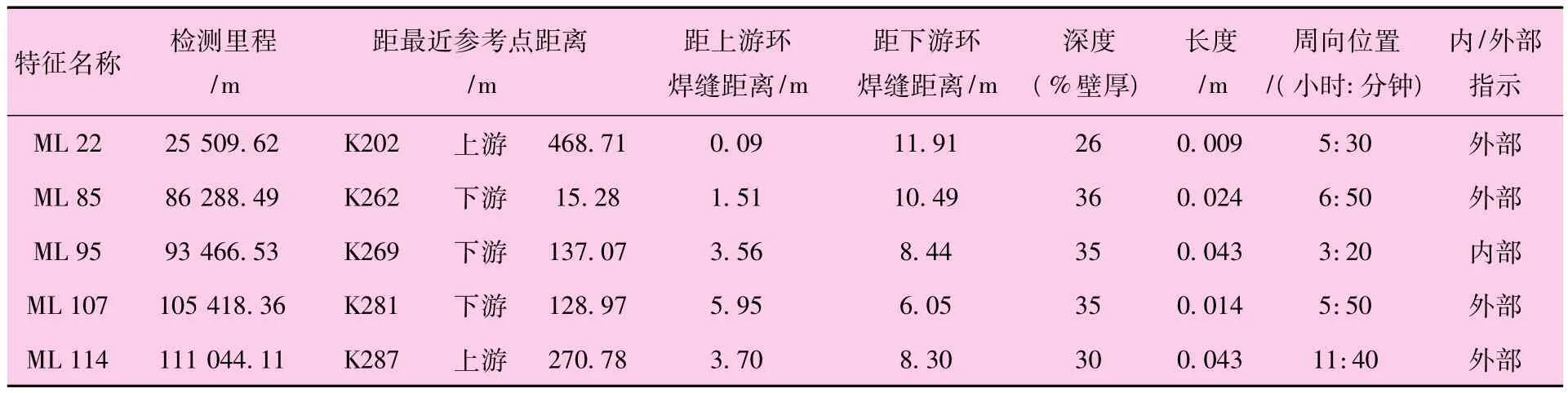

为了方便管理者了解较为严重的金属损失点情况,这里将壁厚损失达到管道正常壁厚25%以上的金属损失点单独列表,见表2:

表2 壁厚损失为管道正常壁厚的25%以上的金属损失Table 2 List of more than 25%of the normal wall thickness of pipe wall thickness loss of metal loss

2.4 开挖验证

检测结果是否是实际情况的真实反映,需要对检测数据进行验证。

2.4.1 选择开挖点

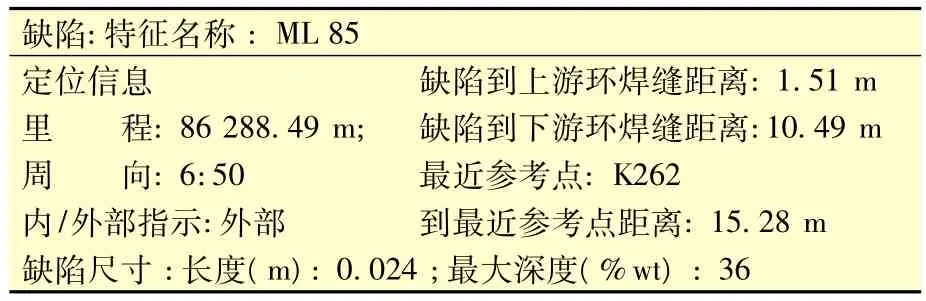

为了验证检测数据的准确性,西南油气田业务主管部门和检测公司协商,于2010年12月4日至5日对该段的2处金属损失点进行了开挖,这里举一处为例进行说明。表3和图2为该处开挖检测相关数据表及示意图。

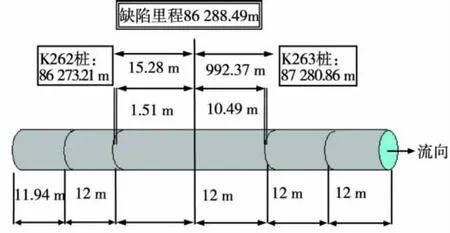

2.4.2 检测与开挖结果对照表

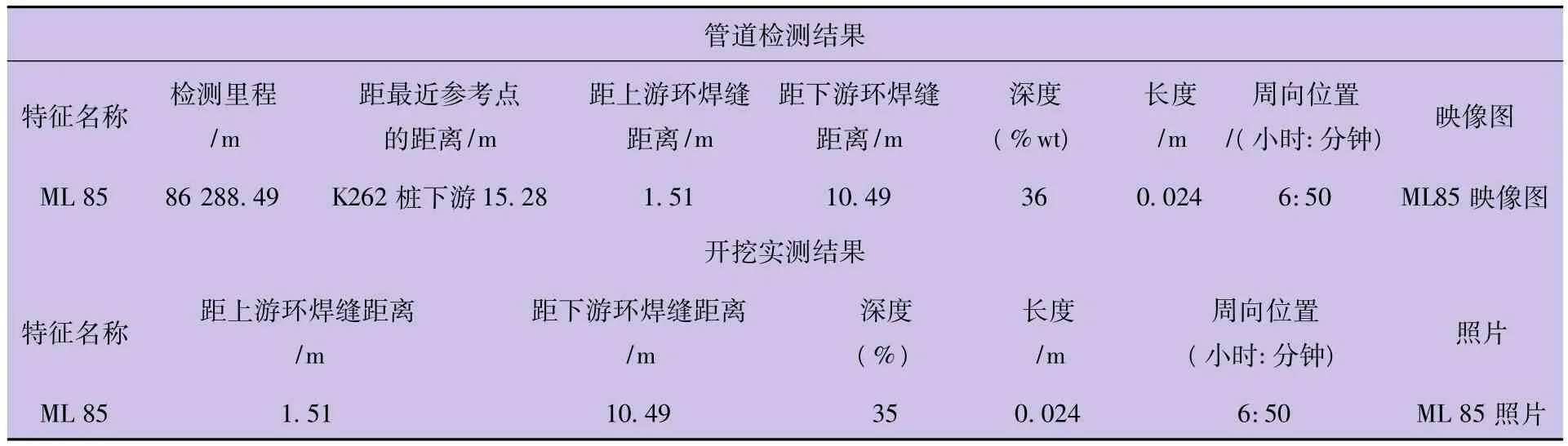

西南油气田业务主管部门和检测公司技术人员参与了开挖的全过程,同时双方对开挖出的缺陷进行了现场测量确认。管道检测结果与现场开挖实际测量结果对比见表4,图3同时列出了ML85缺陷点的映像图和实拍相片。

表3 ML85缺陷开挖检测Table 3 ML85 defects excavation Checklist

图2 ML85缺陷开挖示意Fig.2 Defects excavation slchematic

表4 检测结果对比Table 4 Test results comparison table

2.4.3 开挖验证结果

可见该处为管体表面的机械损伤,开挖点的实际情况与检测数据分析结果相符。

3 集输管网的腐蚀完整性管理

随着地面集输系统规模的不断增加,川渝地区的集输管网的腐蚀完整性管理,不仅要立足于现实,而且还要放眼于未来。我们采取了不同的应对策略来加强川渝地区集输管网的完整性管理。

对于在役运营集输管道,在清管现场检测工作中检测出的缺陷(腐蚀和焊缝)及时进行高质量的修复,以消除事故隐患;建立分批、分周期检测机制,加大对集输管道阴极保护情况的检测,管道不宜长期处于“欠保护”或“过保护”状态运行,以及时发现危险、避免事故的发生;加强巡线检查,及时发现管道泄漏,杜绝事故发生。

图3 开挖验证ML85缺陷的映像图和实拍相片Fig.3 Excavation to verify the the ML85 defective image map and and the actual photos

对于待建拟建新集输管道,我们强化防腐概念,在工程设计阶段就将腐蚀防护工作一并考虑;强化安全环保意识,注重科研资金、导向资金向腐蚀防护倾斜;大胆应用缓蚀剂、环氧粉末、阴极保护、完整性系统评价等成熟技术。

[1]张阳,刘扬,魏立新等.天然气管道的完整性管理[J].管道设备与技术,2008,1:17-19.

[2]张燃,秦林,雷宇,等.川渝地区天然气集输管网系统的完整性管理[J].油气田地面工程,2010,29(1):57-58.

[3]何娜.基于风险的长输管道腐蚀缺陷的检测及维修规划[D].甘肃:兰州理工大学,2010:21-26.

[4]唐明华.浅谈石油天然气工业防腐蚀[J].天然气与石油,1998,16(2):26-30.

[5]衣红兵,牟宗元,王学国.油田埋地管道防腐层检测方法[J].石油工程建设,2010(2):112-113.

Corrosion Protection of Gathering and Transmission Pipeline and Integrity Management

Xiao Wei,Yang Shihui

(PetroChina Southwest Oil& Gas Field Sales Company,Chengdu,Sichuan 610017)

As the gathering and transportation pipelines transmit medium of complex compositions and corrosion mechanisms are various,the corrosion integrity management for the transportation pipeline network has plagued the enterprise managers and seriously restricted the overall improvement of the integrity of the oil and gas enterprises’management level.In the southwest oil& gas fields,advanced pigging detection technology has been applied for corrosion defect detection,identification and management of systems,and??some useful explorations in the integrity of management of the gathering pipelines corrosion defects have been made.For the gathering pipelines in service,the defects detected by pigging should be timely repaired.The inspection of cathodic protection of the pipelines should be strengthened to prevent the pipelines from operating at either“insufficient protection”or“over protection”conditions.Field inspection should be performed to find the leaking in a timely manner so as to prevent leaking- related accidents.For the new gathering pipelines to be constructed,the corrosion protection and prevention should be considered in the engineering design.The environmental protection awareness should be enhanced and great attention should be paid to the application results of anti- corrosion technologies.

corrosion inspection,integrity management,gathering pipelines

TE88

A

1007-015X(2012)04-0024-04

2012-03- 16;修改稿收到日期:2012-05-16。

萧巍,女,1973年生,工程硕士在读,2004年毕业于西南石油大学石油工程专业,现从事石油工程及城市燃气方面技术管理工作。E-mail:25350351@qq.com

(编辑 王菁辉)