加氢裂化泵入口管线三通失效原因分析

2012-01-05司马靓明

司马靓明

(中国石化集团洛阳石油化工工程公司,河南洛阳 471003)

加氢裂化泵入口管线三通失效原因分析

司马靓明

(中国石化集团洛阳石油化工工程公司,河南洛阳 471003)

通过对某公司加氢裂化装置液化气泵入口不锈钢管线失效三通进行宏观检验、化学成分分析、金相分析与扫描电镜分析等,认为三通失效的原因为湿环境下氯离子和硫化氢共同作用下的应力腐蚀开裂。该不锈钢三通在制造过程中未严格执行制造工艺,导致金相组织中出现σ相析出,制造后又未经过固溶处理,使材料的耐蚀性降低,在腐蚀性介质中由于氯离子的长期作用,产生点蚀坑,成为诱发裂纹的起源。有害物质硫化氢的质量浓度由过去的低于1 g/L增加到7~10 g/L,有害物质硫化氢的质量浓度出现了激增,氯离子质量浓度最高达124 mg/L。同时介质中氯离子的存在使硫化氢应力腐蚀速率加快,从而导致三通失效。

加氢裂化 三通 应力腐蚀 氯离子 硫化氢

某公司加氢裂化车间泵入口管线三通在大修后仅运行2个月就出现开裂。三通的规格为Φ89 mm×6 mm,材质为0Cr18Ni9,为整体压制成型。管线内的介质为液化石油气,且含有硫化氢、氯离子和少量水,压力为2.0 MPa,温度为30~40℃,服役期3 a。由于炼制高硫原油,介质中的硫化氢含量发生了明显的变化,由过去的硫化氢质量浓度低于1 g/L增加到现在的7~10 g/L,有害物质硫化氢的质量浓度出现了激增,氯离子质量浓度最高达124 mg/L,是腐蚀失效的主要原因。

1 宏观检验及厚度测量

1.1 宏观检验

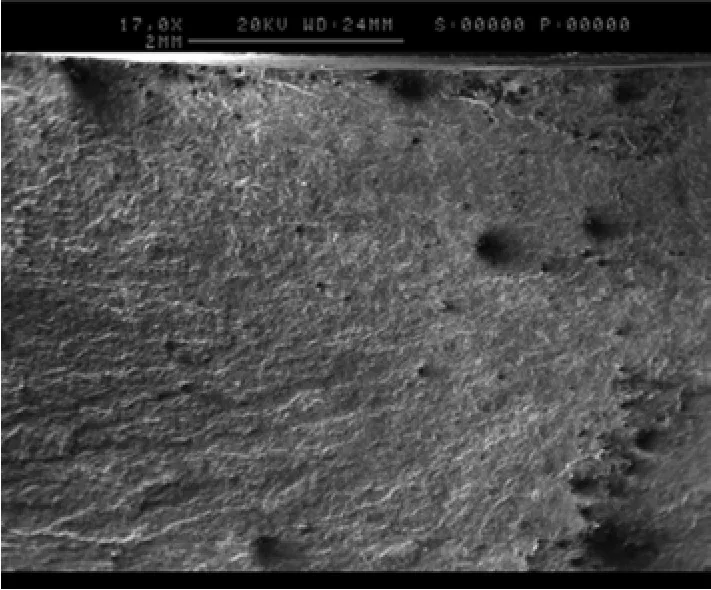

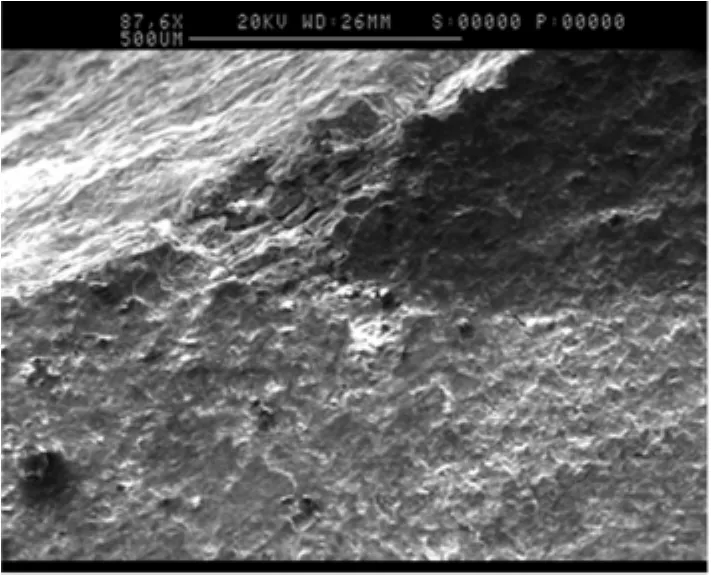

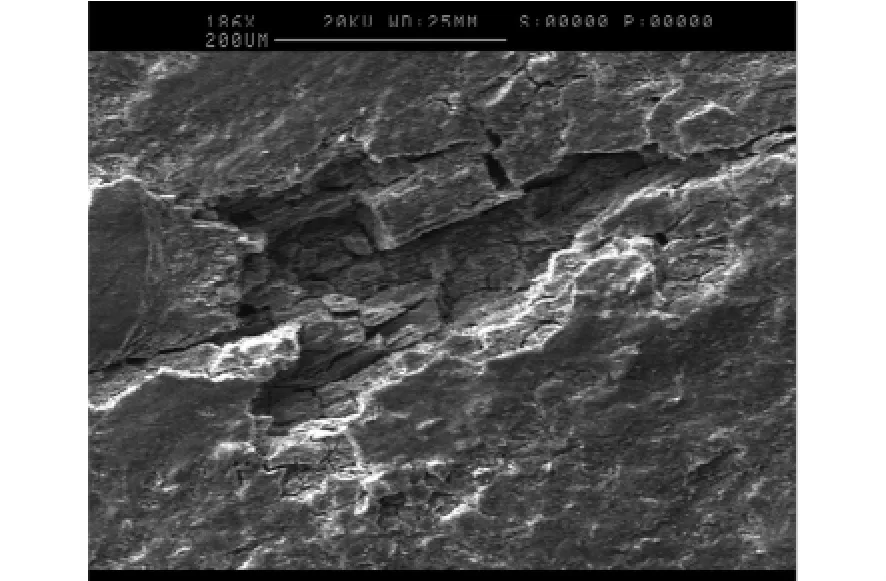

三通外表光亮,裂纹对称出现在三通颈部两侧,沿三通颈部纵向分布,走向平直并且裂纹有分叉,裂纹的长度约为45 mm,开裂三通其中一侧的裂纹已经补焊修复。将三通沿纵向剖开,对其内表面进行了宏观检验,检验结果发现内表面颜色发黑,有很多大小不一,深浅不一的腐蚀坑,见图1。三通内壁的裂纹并不连续,而是断续呈台阶状扩展的,见图2。将三通沿裂纹打开,对断口进行宏观检验后发现,裂纹由内壁向外壁扩展,方向垂直于三通壁,断口平齐,并出现有台阶。断口表面明显被腐蚀呈脆性断裂的特征。

图1 三通内壁的点蚀坑Fig.1 Etched pits on the inwall of the tee

图2 三通内壁的裂纹Fig.2 Crack on the inwall of the tee

1.2 厚度测量

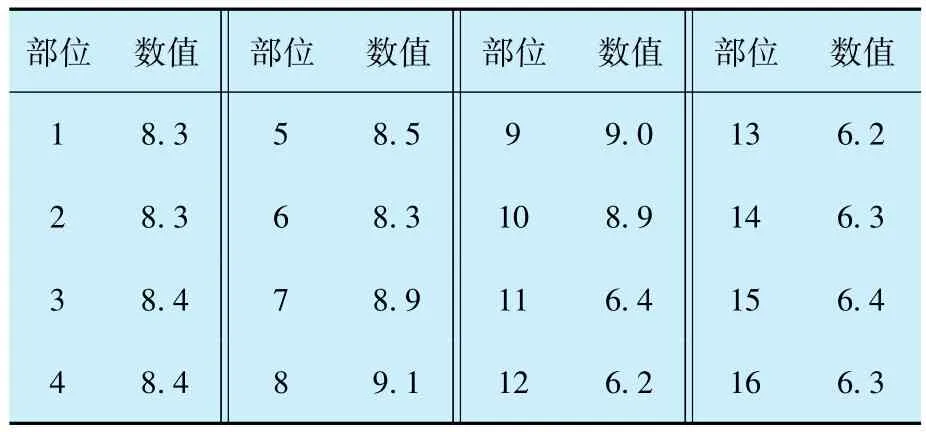

选取16个点对三通内壁进行宏观检验并进行壁厚测试,三通壁厚无明显均匀减薄的迹象,测厚结果见表 1[1]。

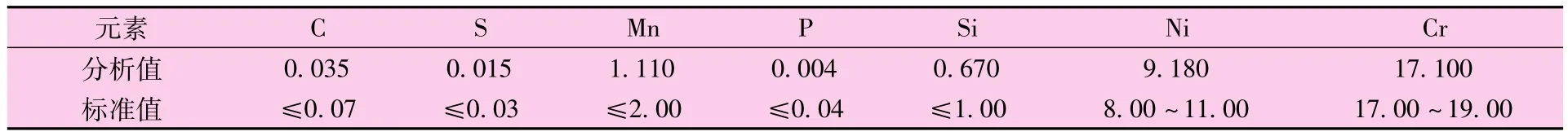

2 化学成分分析

将三通取样进行化学成分分析,结果见表2。

三通的化学成分符合GB1221-92的标准中0Cr18Ni9化学成分规定。

表1 三通的测厚数值Table 1 The value of thickness measuring of the tee mm

表2 三通的化学成分分析结果Table 2 The result of component analysis of the tee w,%

3 金相分析

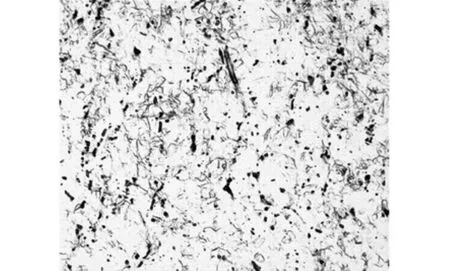

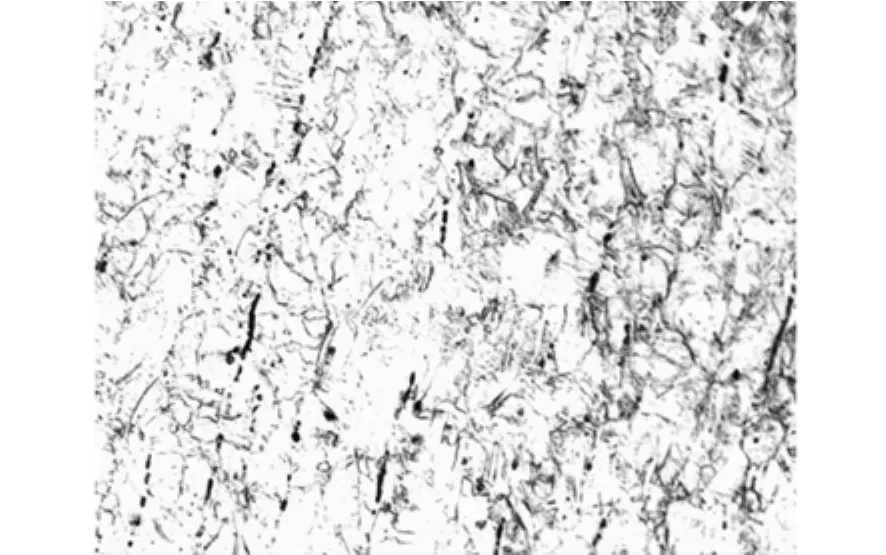

在三通无裂纹处及裂纹附近分别取样进行金相分析。无裂纹处和有裂纹处的金相组织均为奥氏体加少量铁素体;奥氏体晶界不明显,无因固溶处理而产生的挛晶奥氏体出现,且奥氏体晶内有变形的滑移线,见图3,图4。在奥氏体和铁素体晶界处有黑色的σ相析出,见图5。

图3 无裂纹处表面的金相组织 200×Fig.3 Metallographic structure of the surface with no crack

图4 有裂纹处的金相组织 200×Fig.4 Metallographic structure of the surface with crack

图5 金相组织中析出的黑色σ相 500×Fig.5 σ Phase on metallographic structure

4 扫描电镜分析

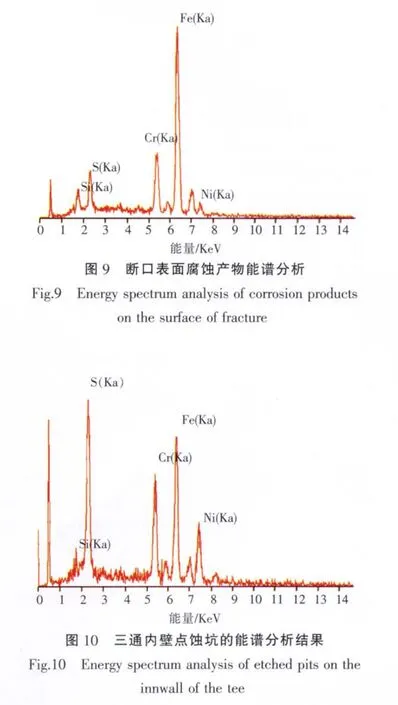

将三通沿裂纹扩展方向打开,做扫描电镜分析。断口的微观形貌见图6,裂纹的扩展方向由内壁向外壁扩展,断口内壁的边缘处有点蚀坑,此点蚀坑诱发内壁的裂纹产生,见图7。进一步对断口内壁进行扫描电镜分析,在断裂处内壁附近发现有许多裂纹,裂纹均从点蚀坑开始沿内壁向外扩展,内表面裂纹扩展的路径上均有较多的点蚀坑相连,见图8。对断口表面的腐蚀产物进行能谱分析后发现,腐蚀产物中成分主要为硫化物,见图9。对内壁裂纹处的点蚀坑中的腐蚀产物进行能谱分析后发现,点蚀坑内腐蚀产物主要也为硫化物,并且含量较高,见图10。

5 失效原因分析

三通的化学成分符合标准中0Cr18Ni9化学成分要求,化学成分合格。

图6 断口的微观形貌Fig.6 The microstructure of fracture

图7 断口上的点蚀坑Fig.7 Etched pits of fracture

图8 三通内壁腐蚀坑与裂纹Fig.8 Etched pits and crack on the inwall of the tee

从三通的金相组织分析结果可知,奥氏体晶界不明显,无因固溶处理产生的挛晶奥氏体出现,且奥氏体晶内有变形的滑移线,在奥氏体和铁素体晶界处有σ相析出,说明该不锈钢三通经热压成型,热压后未经固溶处理。三通在热压成型过程中,热压温度在600~900℃,冷却速度缓慢时,则会析出高铬的碳化物和富铬σ相,导致奥氏体和铁素体晶界处出现贫铬区域,富铬σ相的出现使不锈钢的耐腐蚀疲劳性能下降[2],腐蚀性介质中活性极强的氯离子的作用下首先在富铬σ相周围贫铬区产生腐蚀,导致腐蚀坑的出现,硫化氢含量较高时,在硫化氢的应力腐蚀作用下产生微裂纹,微裂纹逐渐扩展导致三通开裂泄漏。由扫描电镜分析可知,三通内壁有许多的裂纹,裂纹源均在点蚀坑处,由能谱分析得知点蚀坑表面腐蚀产物主要成分为硫化物,含量很高,断口表面的腐蚀产物中成分主要为硫化物,含量较高,断口呈明显的脆性断裂的特征,三通的开裂具有硫化氢应力腐蚀开裂的特征。

该不锈钢三通在制造过程中未严格执行制造工艺,导致金相组织中出现σ相析出,制造后又未经过固溶处理,使材料的耐蚀性降低。在腐蚀性介质中氯离子的长期作用下产生点蚀坑,点蚀坑的出现成为诱发裂纹的起源,在湿硫化氢环境中极易产生应力腐蚀裂纹,大修开车后硫化氢含量激增约为过去的10倍,介质的腐蚀性激增,加剧了硫化氢应力腐蚀的敏感性,同时由于介质温度为30~40℃,也在硫化氢应力腐蚀的敏感温度范围内。点蚀坑的出现是诱发裂纹的起源,硫化氢含量的激增,使硫化氢应力腐蚀速率加快,裂纹的开裂速度加快,导致不锈钢三通在短时间内开裂。

6 结论

(1)三通的化学成分符合标准中0Cr18Ni9化学成分要求,化学成分合格;

(2)不锈钢三通开裂为湿环境下氯离子和硫化氢共同作用下的应力腐蚀开裂;

(3)开裂的主要原因为硫化氢的质量浓度由过去的低于1 g/L增加到现在的7~10 g/L,有害物质硫化氢的质量浓度出现了激增,使介质的腐蚀性激增,同时介质中氯离子的存在,使硫化氢应力腐蚀速率加快。该不锈钢三通在制造过程中未严格执行制造工艺,导致金相组织中出现σ相析出,制造后又未经过固溶处理,使材料的耐蚀性降低,在腐蚀性介质中氯离子的长期作用下产生点蚀坑,成为诱发裂纹的起源。在二者的共同作用下导致了不锈钢三通的开裂。

7 建议

(1)控制并降低物料中氯离子含量;

(2)对同批次的不锈钢管件进行跟踪检查,定期进行检验;

(3)采用气体检测仪加强现场巡检,确保安全运行;

(4)控制不锈钢管件的质量,条件允许时建议进行材质升级。

[1]张承中.金属的腐蚀与保护[M].北京:冶金工业出版社,1991:105-116.

[2]陆世英,王欣增,李丕钟.不锈钢应力腐蚀事故分析与耐应力腐蚀不锈钢[M].北京:原子能出版社,1995:76-82.

Failure Cause Analysis of Tees on Pump Inlet Line of Hydrocracking Unit

Sima Liangming

(SINOPEC Luoyang Petrochemical Engineering Corporation,Luoyang,Henan 471003)

The macro examination,chemical analysis and metallographic analysis and SEM of failed tees on stainless steel inlet pipelines of LPG pump of hydrocracking unit concluded that the cause of failure was the stress corrosion cracking under the common effect of chlorine ions and H2S in wet environment.The stainless steel tee had been fabricated without strictly following the required fabrication procedures,and à phase educt appeared in the metallographic structure.Furthermore,as the tee had not been treated by solution after fabrication,the corrosion resistance of the material was reduced.The pit corrosion occurred under the long- term effect of chlorine ions in the corrosive media,which was the culprit of cracking.The mass concentration of hazardous H2S was increased to 7~10 g/L from 1 g/L and the maximum mass concentration of chlorine ions was as high as 124 mg/L.The presence of chlorine ions in the media had accelerated the stress corrosion rate of H2S,which led to the failure of the tee.

hydrocracking,tee,stress corrosion,chlorine ion,H2S

TE986

B

1007-015X(2012)04-00061-04

2012-04- 26;修改稿收到日期:2012-05-28。

司马靓明(1978-),工程师,2003年毕业于郑州大学。现从事管道设计工作。E-mail:simalm.lpec@sinopec.com。

(编辑 寇岱清)