油田剩余污水达标回注配套工艺技术研究

2012-01-04林岳华全文智路玉发赵改清孟凡友郭明强赵玉鹏

林岳华,全文智,路玉发,赵改清,孟凡友,郭明强,赵玉鹏

(1.华北油田第四采油厂,河北南宫 065600;2.河南石油勘探局,河南南阳 473132)

油田剩余污水达标回注配套工艺技术研究

林岳华1,全文智1,路玉发1,赵改清2,孟凡友2,郭明强2,赵玉鹏2

(1.华北油田第四采油厂,河北南宫 065600;2.河南石油勘探局,河南南阳 473132)

河南油田双河污水处理站中剩余污水成分复杂,水质差别很大,目前的处理工艺很难保证处理后污水水质达到回注水指标要求。通过在原处理流程中增设自然沉降罐和采用优选的水处理药剂等可解决该问题。文章论述了根据室内、现场模拟试验结果等提出剩余污水处理工艺流程改造方案的过程。改造方案的实际应用表明,新流程可年回收原油8 760 t,处理后的水质也达到了污水回注的水质指标。

油田剩余污水;污水处理;模拟试验;工艺改造;回注

0 引言

随着河南油田的不断开发和发展,更多低渗透的油层投入开发,剩余污水逐渐增多,剩余污水处理达标排放难度比较大。这就要求将污水全部处理合格后,与目前双河污水处理站主流程的污水一起回注,保证水质稳定,最大限度地保护好油层,这样就需要进一步配套完善目前的处理工艺,使污水处理工艺适合复杂污水处理的需求。

1 剩余污水处理工艺流程研究

河南油田双河污水处理站中剩余污水成分复杂,水质差别很大,且水性比较稳定。由于次流程的污水来源地点不同,污水水质差别很大,水量波动比较大,冲击负荷大,严重影响到污水沉降效果,目前的处理工艺很难保证处理后的污水水质达到回注水指标要求。因此,我们针对双河污水处理站剩余污水的特点,优选出较为经济、合理和高效的污水处理工艺设备,为工艺流程改造提供可靠的技术依据。

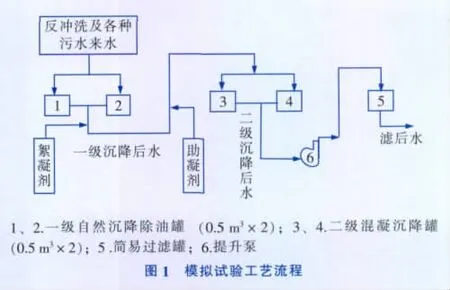

1.1 现场模拟试验工艺流程

由于剩余污水来水成分比较复杂,污水含油一般在500~10 000 mg/L,机杂在200~5 000 mg/L,硫化物在25~60 mg/L,水量在150~350 m3/h之间波动,靠目前在用的一级混凝沉降除油、除杂很难保证沉降后的污水达到设计处理指标要求。因此,为了解决该问题,我们根据双河污水处理站目前的工艺状况和实际情况,自行设计了一套模拟工艺流程,如图1所示。

1.1.1 试验参数的确定

现场试验的运行参数尽量与下一步改造的污水处理工艺流程相吻合,这样才有实际意义,因此在模拟试验流程中各种参数控制为:来水及一次沉降、二次沉降的水量控制在0.5~1.0 m3/h,沉降时间为2.5~3.0 h,过滤罐滤料与目前在用的过滤罐滤料 (轻质陶粒、石英砂、无烟煤)相同,过滤罐滤速控制在10 m/h左右。

1.1.2 自然沉降除油试验

现场模拟试验中,采用的自然沉降罐内部结构比较简单,没有中心反应筒,只用于双河污水处理站几种污水的缓冲、除油及去除污水中的大颗粒。在模拟试验中,污水沉降时间控制为1~1.5 h,不加任何混凝剂,单靠自然沉降,污油去除率可达95%以上 (来水中污油含量在500~10 000 mg/L,而沉降罐出口污油在150 mg/L以下),除油效果比较理想,达到了模拟试验的目的。

1.1.3 混凝沉降除油、除杂试验

污水中的大部分污油及大颗粒的固体 (机械杂质)在一级自然沉降罐中已经去除和缓冲,自然沉降后污水再经提升泵均匀地提升到二级混凝沉降罐中,便于药剂的投加和浓度的控制,为污水净化处理创造条件。

在此过程中,污水中的细小油珠在混凝剂的作用下,相互碰撞、聚结、桥架,形成大的油珠而上浮,悬浮颗粒则在重力的作用下下沉,从而达到污水净化之目的。

两次沉降除油过程主要是进行油水分离,并通过沉降去除污水中的污油和各种重量较大的固体颗粒,使污水中的污油和悬浮物在两级沉降中最大限度地去除,以减轻过滤罐的过滤负荷。

1.2 化学药剂的优选试验

在优化的污水处理工艺流程中,配以优选的化学药剂,可达到较理想的处理效果。因此,我们采用自然沉降缓冲→混凝→过滤工艺流程,即在自然沉降罐中将各种来水缓冲除油,使大部分污油和大颗粒固体在自然沉降罐中去除,再在混凝沉降罐中投加化学药剂进行混凝,使污水中比较稳定的悬浮物 (油滴、机械杂质等)脱稳,进一步将剩余的污油、机杂去除;然后经提升泵提升到过滤罐过滤,使污水达到回注指标要求。化学药剂的优选试验情况介绍如下。

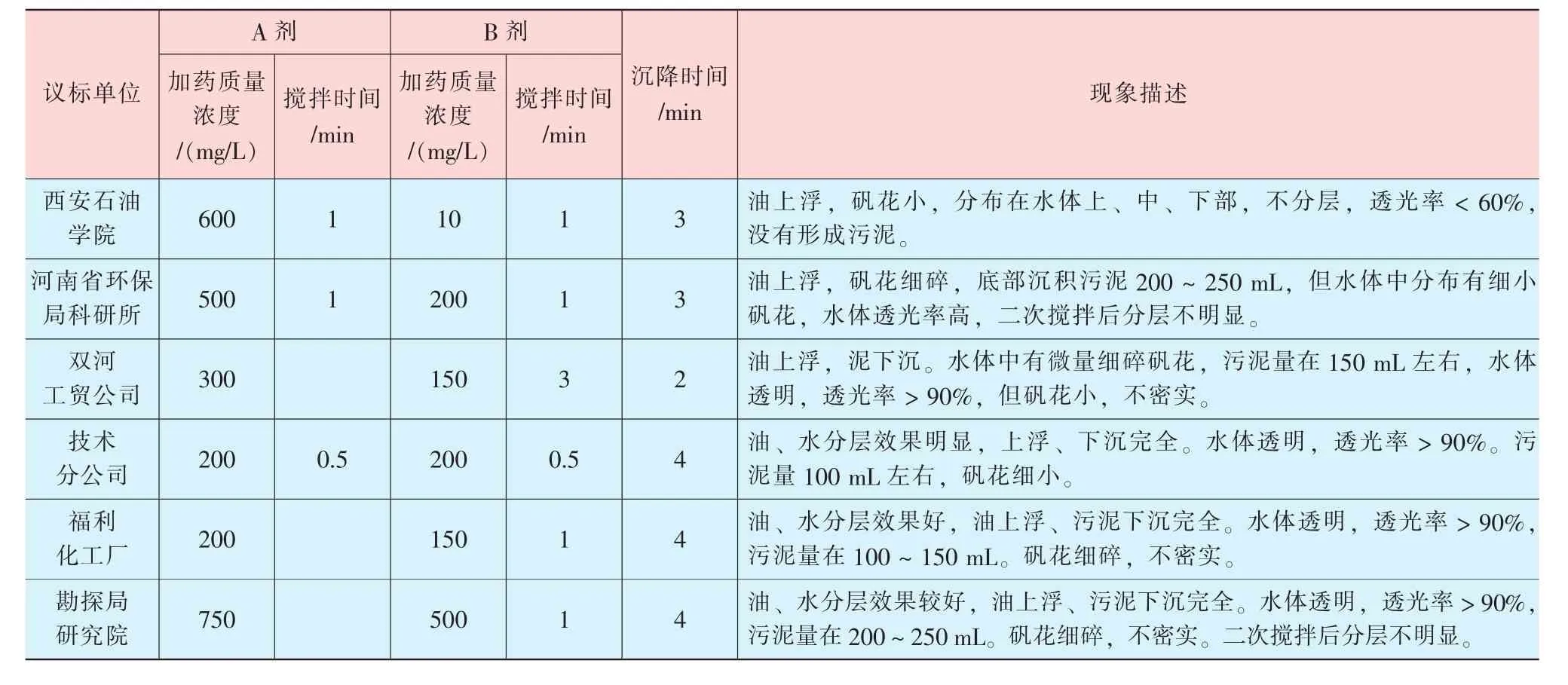

1.2.1 絮凝剂的室内筛选试验

根据絮凝剂筛选试验的评价方法,筛选出两种适合双河污水处理站次流程处理水质要求的絮凝剂(A剂和B剂),以进行现场模拟试验和工业性试验。室内筛选试验结果见表1。

表1 室内筛选试验结果

1.2.2 现场模拟试验水质指标要求

水质指标及分析方法按照Q/HN 03-03-1993《河南双河油田注水水质指标及分析方法》执行。

(1)污水含油≤10 mg/L。

(2)污水含悬浮物≤5 mg/L。

(3)所加药剂能使污泥下沉,污油上浮,不增加污泥量。

(4)沉降后污水中的聚合物不再影响过滤罐过滤效率。

1.2.3 现场模拟试验结果

根据室内筛选试验结果,我们优选出两种配方进行现场模拟试验,其结果如下。

1.2.3.1 采用双河工贸公司与技术分公司药剂的试验情况 (配方一)

现场化验数据见表2。试验过程描述如下:

(1)过滤罐的运行情况。过滤罐反冲洗周期为24 h一次,反冲洗强度为:压力0.2 MPa、排量2.5~3.0 m3/h,反冲洗时间为每次6~10 min,反冲洗出水水质中有微量絮凝物,检查过滤罐表层滤料时,有厚1 mm左右的黏稠状物质,但比较松散,易冲洗。

表2 现场试验数据 (配方一)

(2)现场加药情况。现场加药品种为两种,加药位置在一次沉降罐后、二次沉降罐前,两种药剂的加药时间间隔大约2 s,进二次沉降罐前,在管道中的混凝时间大约15 s。

1.4 统计学处理 采用SPSS16.0进行统计分析,计量资料用x±s表示,分析采用t检验;计数资料组间比较采用χ2检验;多因素分析采用logistic回归分析。P<0.05为差异有统计学意义。

(3)污油、污泥沉降效果分析。本次试验中一次沉降罐只用于缓冲、预除油,从现场效果看,达到了预期的目的。但是,在一次沉降罐中,我们也发现有飘浮物和污油混合存在,分析原因,可能是过滤罐反冲洗造成的。在二次沉降罐中,上部可看到污油和微量的飘浮物存在,底部沉积的污泥从每天排污取样来看,数量与室内试验基本相同,该项指标达到了议标书规定的污泥必须下沉、污油上浮的技术指标要求。

(4)从地质中心化验室每天上午、下午两次不定时取样化验资料和双河污水处理站每隔2 h所做化验的资料来看,过滤罐出口污水含油、机杂、含铁三项指标达到议标书规定要求;透光率议标书指标为>90%,而实际指标为86%,相差4个百分点。

1.2.3.2 采用福利化工厂与研究院药剂的试验情况(配方二)

现场化验数据见表3。现场试验过程描述如下:

(1)过滤罐的运行情况。过滤罐反冲洗周期为6~8 h一次,反冲洗强度为:压力0.2 MPa、排量2.5~3.0 m3/h,反冲洗时间为每次4~6 min,反冲洗出水水质中,有大量絮凝物,但比较松散,易冲洗。

表3 现场试验数据 (配方二)

(3)污油、污泥沉降效果分析。本次试验中一次沉降罐只用于缓冲、预除油,从现场的效果看达到了预期的目的。但是,在一次沉降罐中,我们也发现有飘浮物和污油混合存在,分析原因,可能是过滤罐反冲洗所造成的。在二次沉降罐中,上部可看到污油和少量飘浮物存在,底部沉积的污泥数量也比较多。该项指标与议标书规定的污泥必须下沉、污油上浮的技术指标要求,有一定的差距。

(4)从地质中心化验室每天上午、下午两次不定时取样化验分析资料和双河污水处理站每隔2 h所做化验的资料来看,过滤罐出口污水含油、机杂、含铁三项指标达到议标书规定要求,透光率议标书指标为>90%,而实际指标为86%,相差4个百分点。

1.3 模拟试验结论与建议

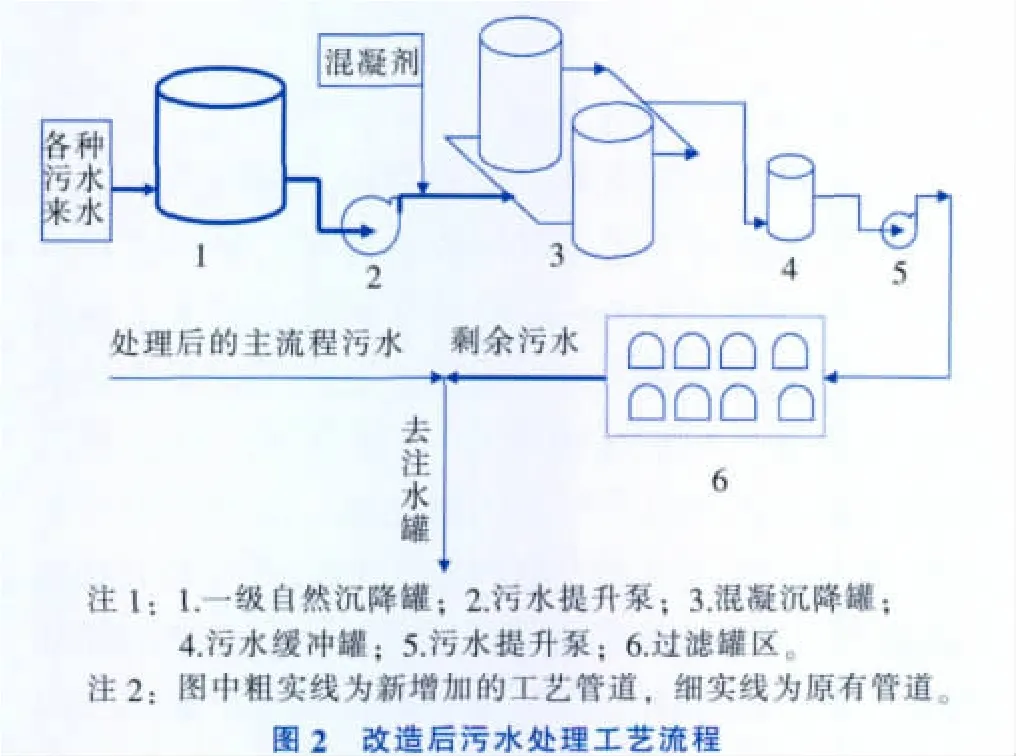

依据模拟试验结果,我们提出了双河污水处理站剩余污水处理工艺流程的改造方案:把目前双河污水处理站的1#3 000 m3原油储罐改造成油水两用罐 (在原油储罐紧张时,用作油罐;平时用作污水自然沉降罐、污水缓冲罐),该罐作为一级自然沉降除油罐和各种剩余污水的缓冲罐,沉降缓冲后污水经提升泵提升后进入原两座1 000 m3污水沉降罐(该罐作为二级混凝除油罐)。经过一、二级沉降处理后,再过滤处理,而后与主流程污水汇集在一起输送到注水罐,再经注水泵加压以后回注地层。改造后的工艺流程如图2所示。

2 实际应用效果

根据现场模拟试验得出的结论,我们于2001年9月对双河污水处理站的次流程污水处理工艺进行了技术改造,2001年11月初投入正常运行。从11、12两个月的运行情况看,筛选确定用双河工贸公司与技术分公司的化工药剂是合理的,使用效果很好;改造以后的次流程污水处理工艺也十分合理,主要表现在污水的缓冲容量大大增强,污水在后续的处理工艺中可确保处理量平稳、连续,一级自然沉降日回收污油30 t左右(除油率按 5 000×10-6、水量按 250 m3/h计算),原油价格以1 650元/t计算,则年回收原油(污油平均含水 20%)8 760 t,合1 445万元;一级自然沉降罐日排放含水80%左右的污泥约50 t,污泥可直接进入污泥固化厂的污泥浓缩干化池,经浓缩、无害化固化处理后堆放;混凝沉降罐的沉降效果也有很大的提高,污水过滤罐的滤层表面基本上没有黏稠状、容易堵塞滤层的物质,经处理后的水质也达到了污水回注的水质指标。遇到生产非正常情况,即使偶尔排放,也能够基本符合国家污水排放标准,为下一步污水彻底达标排放的治理研究奠定了技术基础 (生化处理技术)。

Research on Matching Process of Qualifying Oilfield Residual Wastewater for Reinjection

LIN Yue-hua(Huabei Oilfield No.4 Oil Production Factory of Huabei Oilfield Company, Nangong 065600, China),QUAN Wen-zhi,LU Yu-fa,et al.

The oilfield produced residual wastewater at Huabei Oilfield Shuanghe Wastewater Disposal Station has complex compositions and greatly different water qualities.With the present wastewater disposal process,it is difficult to enable the disposed water to reach the quality standard of reinjection water.By means of adding a natural sediment tank and using optimum water treatment agents, and so on, such problems will be resolved.The reforming scheme of the wastewater disposal process flow based on the indoor and field simulation experiment results is brought forward.The practical application of the new process flow shows that the reclaimed crude oil reaches 8 760 t per year and the disposed wastewater quality also reaches the reinjecting water quality standard.

oilfield produced residual wastewater;wastewater disposal;simulation test;process reformation;reinjection

10.3969/j.issn.1001-2206.2012.04.020

林岳华 (1965-),男,河北南宫人,高级工程师,1989年毕业于西南石油学院储运专业,现从事油田开发工作。

2012-01-01