穿孔后台升降辊道液压系统改造

2012-01-04刘瑞张旭天津钢管集团股份有限公司258厂天津300301

刘瑞 张旭 (天津钢管集团股份有限公司258厂,天津 300301)

穿孔后台升降辊道液压系统改造

刘瑞 张旭 (天津钢管集团股份有限公司258厂,天津 300301)

针对钢管公司258机组穿孔后台升降辊道存在的升降辊道速度慢等问题进行了分析,找出了故障原因。对液压系统进行改造,采取了提高升降辊道动作速度和定位精度、对比例阀重新进行选型,改变对比例阀控制方式等措施。改造后升降辊道运行平稳,定位准确,提高了液压回路的响应速度,动作完全能够满足生产需要,加快了生产节奏,提高了生产效率。

穿孔 辊道 液压回路 比例阀 响应 速度 改造

1 引言

轧管厂258项目主要是生产外径为258 mm系列的无缝钢管,基本工艺是将锯切好的管坯经过环形加热到1 200℃左右,再经过穿孔机穿成毛管,毛管经过PQF连轧机、定径机,成为相应规格的荒管,再经过冷床冷却、定尺锯切、矫直、探伤、修磨,成为成品管运出。

新建厂以来,穿孔后台7个升降辊道一直存在动作缺陷。主要体现在升降辊道速度很慢、定位不准,满足不了现场的使用要求,影响生产节奏,通过对整个液压系统的回路分析,查找各方面影响因素,最终得到解决。本文将分析和解决过程叙述如下。

2 升降辊道工作方式和控制原理

2.1 升降辊道的工作方式

升降辊道的主要作用:当穿孔主机将毛坯穿成毛管后,升降辊道升到毛管位,辊道旋转把毛管带出来,拨料机构将毛管拨走,升降辊道升至顶杆位,托运顶杆运送到轧钢位;在轧钢过程中,升降辊道降到最低位。也就是说升降辊道要实现3个位置控制功能,即毛管位、顶杆位、最低位(轧钢位)。

辊道和液压缸铰接连接,由液压缸驱动,实现毛管位、顶杆位、最低位。液压缸带有位移传感器,控制系统能够通过位移传感器、液压缸、比例阀、控制单元等,实现一套位置控制闭环。

2.2 液压原理及基本参数

2.2.1 液压原理

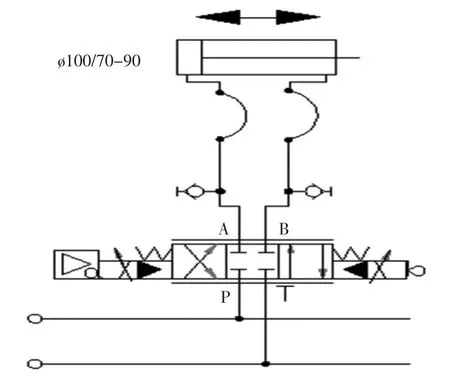

液压回路如图1所示,主要是由液压缸和比例阀组成,通过比例阀来控制液压缸的速度和定位,通过4~20 mA电气信号来控制比例阀的开口度,来控制液压缸的动作方向和速度。再通过液压缸尾部的位置传感器将液压缸的实际位置反馈给PLC,进行位置闭环控制。穿孔后台共有7组升降辊道,每一组的液压回路和参数完全一样。

图1 升降辊道液压原理图

2.2.2 基本参数

比例阀型号:4WRKE10E阀;液压缸型号:100 70-90(带有位置传感器);速度要求:500 ms内完成每个动作;定位要求:3 mm以内。

3 故障分析

3.1 故障现象

在穿孔轧完钢后,升降辊道升至毛管位时,每个毛管位的高度不完全一致,最大高度差达到10 mm毛管经常带不出来,严重制约生产顺行。通过调整比例阀的给定值,可以把毛管带出来,但升降辊道动作很慢,每个动作近2 000 ms,严重影响生产节奏。总的来说,升降辊道液压缸动作慢,而且液压缸定位精度低,满足不了生产需要。

3.2 故障分析

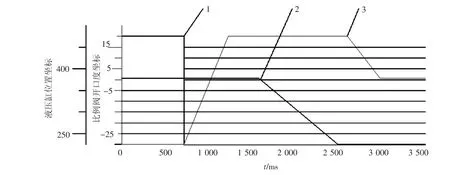

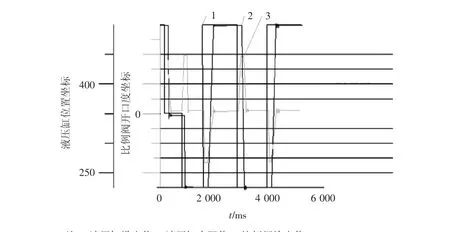

图2是比例阀设定、液压缸位置设定、液压缸实际位置曲线图,图中线1代表液压缸位置给定线;2代表液压缸实际位置线;3代表比例阀的设定线。从图2中可以看出,升降辊道中完成一个给定动作最快需要2 000 ms左右。

图2 比例阀给定、液压缸实际位置图

从图2中也可以看出,比例阀的开口度给定只有在大于15%左右时,液压缸才开始动作。虽然通过调节比例阀的开口度,可以加大统回路流量,速度也随之变快,但实现液压缸位置很不稳定。导致升降辊道经常找不到毛管位、顶杆位,辊道不停的上下抖动,这种情况下根本带不出毛管。为了更好地保证液压缸动作的准确性和稳定性,要求比例阀开口度设定必须减少,同时又必须确保实现动作的快捷。

通过对控制图分析,可以判断出比例阀的控制方式有一定问题。如图2所示,从线3可知只有当比例阀的给定大于15%时,比例阀阀芯才打开,液压缸才开始动作,而在比例阀打开期间,有一个很长的过渡区间。比例阀达到15%给定值时,已经消耗近1 000 ms。比例阀阀芯打开的等待时间完全没有必要,这个过渡区间严重影响到比例阀开口度打开,影响了液压缸的动作时间。

从上述分析可判断,在比例阀的控制方式上存在很大的缺陷;比例阀的死区太大,影响动作控制精度,因此比例阀需要重新选型。

4 解决措施

4.1 比例阀控制方式更改

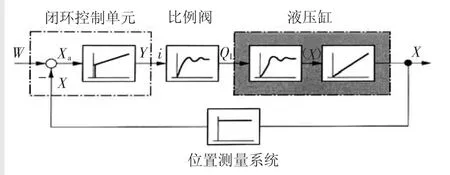

通过故障分析可以知道,比例阀的控制方式存在一定的问题,影响液压缸的速度。图3所示为改造完成后比例阀闭环控制原理。

图3 比例阀闭环控制原理图

通过液压缸位移传感器得到液压缸实际位置和液压缸设定值作比效,把它们的差值经过放大器等环节进行信号处理,把最终值传输给比例阀,控制比例阀阀芯开口度。当最开始动作时,液压缸的实际值与给定值差值最大,通过比例计算,控制比例阀的给定值也最大,阀的开口度最大,液压缸的起启动速度很快;但随着液压缸逐步到位,差值越来越小,控制比例阀的给定也越来越小,阀的开口度出逐步减少,液压缸的的速度越来越慢;最后实际位置和设定值相等,差值为零,比例阀的给定也为零,阀芯开口关闭动作,最终液压缸停止不动。

这种控制在整个控制过程中,比例阀的给定值是动态控制,在启动时,比例阀的给定达到最大,液压缸启动很快,速度也很快;当快到位时,由于位置接近,比例阀的给定值减少,动作变慢。

这种比例阀控制方式理论上完全能满足液压缸启动快、停止定位精确要求。

4.2 比例阀重新选型

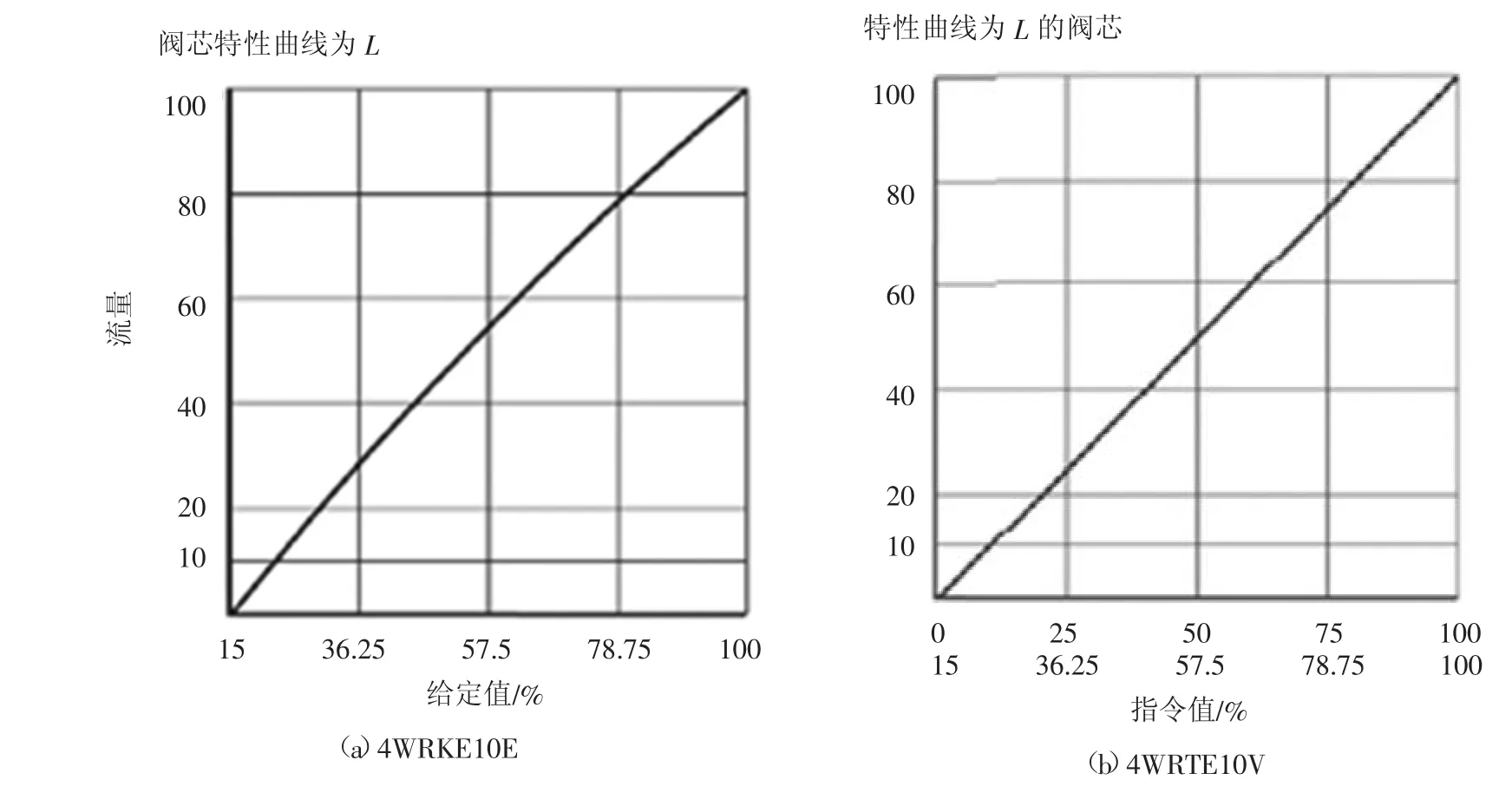

从改造前控制度图2中可以看出,当比例阀的设定值大于15%,液压缸才开始动作。查阅力士乐比例阀样本中4WRKE10E的比例阀流量特性。从图4中可以看出这种阀有±15%的死区,阀的给定值一旦进入死区后,这种阀是没有流量输出的,液压缸也就没有动作,死区严重影响了整个闭环控制。

为了解决这种问题,比例阀必须重新选型,把4WRKE10E阀换成4WRTE10V阀。从图4中可以看出这种阀的死区只有0.5%,死区几乎为零。

在改变比例阀的控制方式后,选用4WRTE10V比例阀,能满足液压缸定位准确的需要。

5 改造后的效果

图44 WRKE10E和4WRTE10V流量特性

图5 后续改造完后效果图

(1)从改造完成后的控制图5中可以看出,液压缸位置设定曲线1和实际到位曲线2基本重合,其误差不超过3 mm。

(2)从控制信号发出(线2开始有动作),到液压缸实际位置到位(线2与线1重合)每次动作时间都在0.5 s以内。

(3)改造完后的液压缸的整个动作时间,位置精度都达到了现场工艺要求。

6 结束语

(1)通过对穿孔后的升降辊道动作的高度不一致、无法将毛管带出这一故障现象,进行了深入的分析,发现升降辊道故障是由于整个液压回路在控制方式上存在缺陷、比例阀选型不合适造成的。

(2)根据现场的实际情况进行改进,在控制方式上选用先进的闭环连续控制方式,同时选用了高频响应、无死区比例阀。

(3)改造完后,升降辊道的每次动作都能在0.5 s内完成,液压缸的实际位置与设定位置能控制在3 mm以内,完全能满足生产需要,加快了生产节奏,提高了生产效率。

[1]曹玉平,阎祥安.液压传动与控制[M].天津:天津大学出版社,2007:19-40.

[2]成大先.机械设计手册[M].北京:化学工业出版社,2002:40-72.

[3]邢鸿雁,张磊.实用液压技术300题[M].北京:机械工业出版社,2009:103-152.

Modification of Hydraulic System for Piercer Outlet Roller Table

Liu Rui,Zhang Xu

The authors analyzed the slow lifting speed problem of piercer outlet roller table of 258 Rolling Block of Tianjin Pipe Corporation and found out the causes.Modification was carried out on hydraulic system and measures of raising the moving speed and position accuracy of the roller table,reselecting proportional valve type and changing the control mode of proportional valve were taken.After modification,the roller table ran stably and positioned accurately;the response speed of hydraulic circuit was increased.All movement met production requirement.Therefore,the production was promoted and productivity increased.

piercing,roller table,hydraulic circuit,proportional valve,response,speed,modification

(收稿 2011-11-24 编辑 赵实鸣)

刘瑞,男,毕业于湖北工业大学,工程师,主要从事液压技术工作。