热轧精轧机鼓型齿接轴故障分析与改造

2012-01-04赵立冬

赵立冬

(天津天铁冶金集团热轧板有限公司,河北涉县 056404)

热轧精轧机鼓型齿接轴故障分析与改造

赵立冬

(天津天铁冶金集团热轧板有限公司,河北涉县 056404)

针对天铁热轧带钢生产线的精轧机主传动鼓型齿接轴存在的设计缺陷,对运行中出现的接轴漏油、接轴辊端轴承抱死、接轴轴端给油环抱死、接轴连杆断裂等故障原因进行了分析。经改造,接轴故障率明显降低。同时,将精轧机稀油润滑式接轴改为干油润滑式接轴,其故障率明显降低,满足了精轧阶段轧制的工艺要求,使用效果良好。

热轧 精轧机 接轴 故障 改造

1 引言

天铁热轧板有限公司轧钢生产线共配备7架四辊精轧机,均为不可逆全液压轧机。精轧机设备是轧线中的主要设备之一,处于轧线的中部,位于精除鳞箱之后,其后接热输出辊道、层流冷却。其作用是将中间坯轧制为设计厚度、宽度的成品带钢,精轧机鼓型齿接轴设备安装在精轧机传动侧,其主要作用就是为工作辊提供轧制所需的动力和运动。实际生产中的每一台设备都有自己的特点,即使是同一厂家、型号的设备,由于系统设计、制造、安装、辅机配套等方面的原因,设备都存在差异。投产以后精轧机接轴虽然没有达到正常使用周期,但接轴设备故障频繁,且一直得不到彻底有效解决,直接影响了轧线的正常生产。为此,对热轧精轧机鼓型齿接轴系统进行了系统改造。

2 鼓型齿接轴故障分析与改造

2.1 设备组成与原理

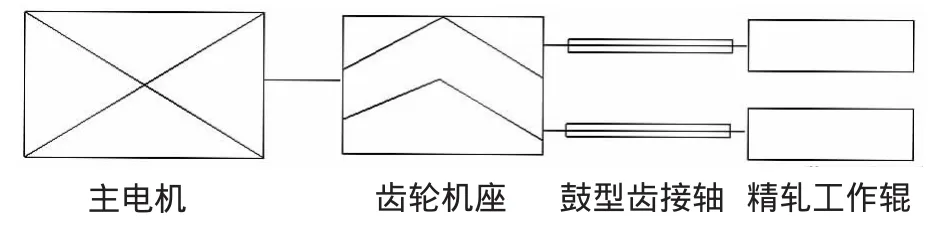

精轧机组轧制力矩较大,同时受速度和轧辊回转直径限制,采用一般的万向联轴器作为精轧主传动轴已不能满足传递的转矩需要,且由于接轴摆角较小,因此国内都大多数采用带强制性稀油润滑的鼓形齿式接轴带动上下工作辊转动进行轧制工作。稀油润滑式鼓型齿接轴主要由扁头套、回油环、中间轴、给油环、轴端内齿圈、轴端外齿套、连杆装配等部件组成。每个精轧机架2根鼓型齿接轴为一套,上下轴可互换使用。接轴传动原理见图1。

图1 接轴传动原理图

2.2 存在的故障

随着带钢生产节奏的加快及产量的逐步提高,投产以来,精轧机鼓型齿接轴突发了很多故障,存在的典型故障是:(1)接轴漏油;(2)接轴辊端轴承抱死故障;(3)接轴轴端给油环抱死故障;(4)接轴连杆断裂故障。

2.3 故障分析与改造

2.3.1 漏油故障与改造

2.3.1.1 故障分析

由于接轴扁头处密封设计不合理,系统通油后经常从此处漏油;另外,由于回油环处密封设计缺陷,接轴正常旋转工作时经常从此处甩油;接轴漏油会造成润滑油成本增加,致使精轧机前、机后主传动润滑站需定期补油,如果大量泄漏也会对轧机下面的水系统造成不同程度的污染。

2.3.1.2 改造措施

扁头侧漏油改造措施:扁头套和内部平面密封不好,重新加端面密封条,涂密封胶,上机使用后漏油现象明显减少。

回油环端(扁头侧)VD封处漏油改造措施:针对在线接轴VD封使用一段时间就脱落损坏的现象,建议从接轴内部稀油润滑系统原理考虑,重新改进密封安装位置,选用优质密封材料,增加密封的耐磨、防腐性能和使用寿命,经试验使用聚氨酯密封效果很好。由于是动密封形式,所以VD封面配合的轴环接触表面光洁度要好,以免增加阻力,加快密封磨损。下线修复接轴按此标准进行后,上线使用漏油现象明显改善,但仍没有彻底解决,还需要进一步改进处理。此外,在满足轴承润滑油量的前提下,建议改造回油管路,同时把回油管改成透明胶管,点检时可以观察回油情况控制好进油量,尽可能地减少稀油泄漏量。

2.3.2 接轴辊端轴承抱死故障与改造

2.3.2.1 故障分析

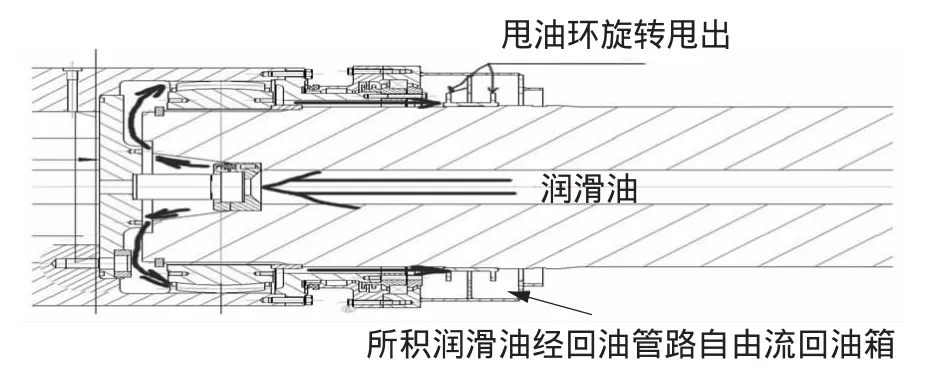

鼓型齿接轴回油环段内部有超薄轴承,因接油盒在整个精轧机接轴传动部件中是浮动的,依靠轴承连接轴体上,根据回油环端回转特点,鼓形齿接轴辊端集油罩部位轴承选用非标超薄轴承。造成轴承抱死的原因:一是稀油润滑系统停机断路,缺油使轴承发热造成轴承损坏抱死;二是轴承本身质量问题;三是设计存在缺陷,即将进油阀门开到最大位置,稀油润滑也不畅,从而引起轴承抱死。根据辊端回油环与内部轴承结构图分析及对下线接轴解体发现:稀油长期循环不畅造成轴承抱死,因新接轴备件回油环内为双支撑轴承,双轴承甩油环侧挡板角度小,回油量小,加之两列超薄轴承,因此必须保证合适量的稀油供给才能保证润滑和冷却作用。

2.3.2.2 改造措施

把轴承甩油环侧挡板加大倒角,同时在双轴承另一侧加设一处润滑点,以便利于双轴承润滑良好;重新考虑扁头侧端面密封的形式,以防冷却水进入油路。改造后,进油阀门只要调到合适位置就能满足轴承处的稀油供给,使因润滑不畅造成的轴承故障得以解决。需要注意的是,接轴下线修复时必须要求检查鉴定超薄轴承是否还能继续使用,若检测到有磨损或损伤则必须更换新轴承。鼓型齿接轴回油环端超薄轴承润滑原理见图2。

图2 接轴超薄轴承润滑原理图

2.3.3 轴端给油环抱死故障与改造

2.3.3.1 故障分析

鼓型齿接轴原给油环材质为全铜的,与接轴本体滑动接触。将油环端(包括连杆装配)设在一个封闭的盛油箱内,甩出的稀油聚集在接油箱内,能够循环利用。造成轴端给油环抱死的原因是铜材质给油环原内径设计尺寸小,会造成给油环和轴配合间隙过小而发生抱死。

2.3.3.2 改造措施

根据实际工况条件,考虑支承环的材质和轴材质不同,膨胀系数变化大小不同,分析确定措施,将全铜支撑环内径尺寸加大0.60 mm,增大和轴的配合间隙,满足膨胀变化要求,改造后的铜给油应用效果很好,未发生因间隙不合理而抱死的现象。

此外,后期备件改造成本体为铸钢、内径镀一定厚度的铜合金材料的给油环,相比全铜给油环,内径镀铜备件费用要低一些,从后期现场使用效果反映也很好,发生抱死现象很少。此外,其他轧钢厂尝试改进的剖分式结构的给油环也是一种很好的参考,有利于在停机时间很短的情况下快速临时处理给油环抱死事故。此外,达到使用周期的接轴下线修复必须按要求检查鉴定给油环是否还能继续使用,若检测有磨损或损伤,则必须更换新给油环。

2.3.4 接轴连杆故障与改造

2.3.4.1 故障分析

刚投产后,由于连杆设计缺陷,轴端连杆在接轴窜辊过程中和设备干涉,经常造成连杆弯曲变形或者从连杆头与接管焊接处开焊断裂,窜辊量无法满足工艺使用要求,设备不能正常投用,影响了带钢质量。通过对现场接轴运转时细致的观察研究分析,发现连杆机构设计不合理,接轴窜辊动作时引起连杆和接轴干涉,干涉力很大,从而使连杆弯曲变形或从焊接处断裂。

2.3.4.2 改造措施

对连杆长度重新进行校核计算,发现原轴端连杆设计尺寸长,必须将尺寸改短,而且连杆头一角和接轴本体产生干涉,必须把一角加工去掉;现场按照校核后尺寸将上下连杆改短,上机使用后,没有出现因干涉造成的连杆弯曲断裂事故,接轴窜辊量也基本达到设计要求。在线接轴辊端连杆基本满足设计要求,主要是对轴端连杆进行了改进,后期备件基本按改进后图纸标准订货。连杆装配常用的易损件是铜套和销轴,若磨损,则应定期检查更换。此外,中间销轴的锁紧螺钉和接轴上下轴端端挡板也应加强点检,防止脱落造成连杆损坏。因此,手动干油处也应定期加油,保证各关节运转灵活。

3 精轧机稀油式接轴改为干油式接轴的改造

3.1 改造背景

精轧机稀油式鼓型齿接轴由于设计及制造装配等原因,设备上线后,不断有一些新的问题出现,特别是后几架轧机稀油式接轴故障频繁。虽然以上4种典型故障通过改造后有了一定改善,故障率略有降低,但随着带钢生产节奏加快、产量逐步提高,设备使用周期的加长和设备本身的劣化,接轴突发故障仍然不时发生,而且接轴故障综合表现仍为接轴本体震动、给油环抱死、辊端轴承损坏、漏油、生产中连杆断裂、窜辊功能投用不好、窜辊量达不到等,给正常生产造成了一定的影响。

3.2 改造措施

针对稀油形式接轴的故障特点,从鼓型齿接轴的结构组成、特点、设计缺陷和现场实际应用情况入手,仔细分析各故障原因,根据对稀油润滑式接轴的改造实践,尝试了一种全新的润滑方式的整体改造,把精轧接轴由稀油润滑方式改为干油润滑方式,即在设备结构组成上去掉连杆装配、给油环、回油环、超薄轴承及稀油供给等附件。预计改造后接轴震动、给油环抱死、辊端轴承损坏、漏油、连杆经常断裂、窜辊功能投用不好、窜辊量达不到等问题将得到解决。改造过程中要严把装配质量关,确保上机接轴使用性能,从根本上达到减少接轴故障率、节省稀油耗费和其他备件费用的目的。

3.3 改造过程

精轧接轴由稀油润滑方式改为干油润滑方式,经过现场技术人员、设备点检员一起对实际备件测量和原图纸讨论分析,确定改造方案,设计法兰密封压盖封干油,特别是轴端法兰密封设计既要满足轴向窜动,又要满足密封干油要求,在压盖上设计专用干油润滑孔,利用停机检修时间定期手动加注干油,根据现场实测设计成填料密封及压盖,方便拆卸和更换填料密封。初期设计成填毛毡加VD封组合形式。计划对精轧后三架轧机接轴改造试验,计划先期在F5接轴进行试用,2011年10月,F5改造图纸设计完毕,委托机械厂加工制作,加工件到达现场后对F5离线备件进行解体改造(上下共两根),之后进行密封、密封法兰及压盖组装,2011年11月,利用长时间检修机会上线。

3.4 改造效果

上机运行期间定期加注干油,检测接轴运转情况,发现运行状况良好,窜辊功能投用可满足工艺要求,每2个月利用定修时间解体齿轮机座端鼓型齿观察齿磨损情况。特别要注意的是,接轴使用时的振动情况及窜辊功能投用情况,还有下线后鼓型齿齿面的磨损以及齿轮机座外花键齿的磨损情况。通过以上观察和检测,最后拟定更换周期,根据本批接轴备件质量特点,更换周期可根据改造上线与在线检查情况暂定为半年一更换。

4 结语

通过一系列有针对性的改造,精轧机带强制稀油润滑式鼓型齿接轴故障率明显降低,而且大大降低了工人的劳动强度。对稀油润滑式鼓型齿接轴的创新性改造探索,取得了良好的使用效果,彻底解决了因设计缺陷和其他原因引起的精轧机鼓型齿接轴故障,确保了精轧机接轴设备的各项功能投用。

[1]邹家祥.冶金机械设计理论[M].北京:冶金工业出版社,1998.

[2]张景进.热连轧带钢生产[M].北京:冶金工业出版社,2005.

[3]赵家骏.热轧带钢生产知识问答[M].2版.北京:冶金工业出版社,2006.

[4]李应强.冶金生产工艺及设备[M].北京:冶金工业出版社,1998.

Analysis and Revamp of Finishing Mill Drum Gear Coupling Failure at Tiantie Hot Rolling Mill

Zhao Lidong

(Hot Rolling Plate Company Limited,Tianjin Tiantie Metallurgy Group,She County,Hebei Province 056404,China)

Aiming at the design defect of main drive drum gear coupling of finishing mill at Tiantie Hot Rolling Strip Mill,the author analyzes the causes of failures of coupling leakage, bearing seizure at coupling roll end,flinger seizure at coupling shaft end and coupling rod breakage.Modification was executed and coupling fault rate dropped substantially.Meanwhile coupling lubrication was changed from oil type to grease type, which fundamentally solves the critical problem restraining production equipment.The process requirement at finishing phase was met and effect good.

hot rolling,finishing mill,coupling,failure,modification

赵立冬,男,工程师,2001年毕业于鞍山钢铁学院机械制造工艺与设备专业,现于天铁集团热轧板有限公司从事轧钢设备技术管理与现场设备检修维护工作。

(收稿 2012-04-07 编辑 潘娜)