IMS x射线测厚仪在天津鞍钢天铁1 750 mm轧机上的应用

2012-01-04万胜兹

万胜兹

(天津鞍钢天铁冷轧薄板有限公司,天津 300301)

IMS x射线测厚仪在天津鞍钢天铁1 750 mm轧机上的应用

万胜兹

(天津鞍钢天铁冷轧薄板有限公司,天津 300301)

介绍了厚度检测的几种方法及应用场合,描述了IMS x射线测厚仪的工作原理及其在天津鞍钢天铁1 750 mm冷轧中的应用。实践证明其检测精度高,运行可靠,可满足生产和工艺要求,取得了良好的经济效益,在冷轧生产中具有很好的应用前景。

测厚仪 x射 线冷轧

1 引言

在冷轧生产过程控制中,要对产品的厚度进行精确的控制,需要使用到各种测厚设备,其检测到的信号经过智能控制单元的前馈、反馈、串级等控制后,达到目标控制精度。因此,其检测设备的精度、可靠性、响应速度等技术指标直接关系到产品的质量。在冷轧生产工艺中,一般都采用x射线测厚仪作为检测厚度的仪表。德国IMS公司提供的x射线测厚仪是一种以x射线为载体的非接触式厚度测量系统,在不接触和无破坏的条件下对带钢的厚度完成测量,且测量精度能达到1‰。

2 厚度测量方法

测厚仪一般分为接触式和非接触式两类。接触式测厚仪通常采用电感式位移传感器、电容式位移传感器、电位器式位移传感器、霍耳式位移传感器等进行接触式厚度测量,可测量移动速度较低的材料。非接触式测厚仪适用于连续快速测量,具有动态响应快、维护相对简单、故障率低等特点[1]。非接触式测厚仪按照测量的方式可以分为穿透式、混合式、反射式。接触式测厚仪机械磨损块,动态响应慢,在冷轧线上基本不使用,在高速的冷轧线上一般采用非接触式的测量方法。非接触式测厚仪一般核辐射测厚仪、射线测厚仪、超声波测厚仪、微波测厚仪、激光测厚仪、光学测厚仪、气动测厚仪以及红外线测厚仪等。目前在轧制生产中比较常用和成熟的是射线测厚仪,即γ射线测厚仪和x射线测厚仪。γ射线测厚仪是利用放射性同位素所产生的射线作为测厚仪的放射源,由于放射源的衰减,所以需要随时进行校准。γ射线是原子核内部变化后放射出来的射线,能量较强,可测带钢厚度范围较宽,可测量几毫米至几百毫米厚的钢板,适于中厚板厚度的连续测量。其射线防护要求等级相对较高。x射线则是由原子核外产生的,其强度的大小可以根据加在x射线管上的高压电压来选择,其防护等级相对简单,且不用随时进行校准。在冷轧线上基本都是使用x射线测厚仪。

3 IMS x射线测厚仪工作原理

3.1 x射线产生原理

钨丝两端加高压,钨丝发热,产生大量的热量,加速钨丝原子核外电子的高速运动,在钨丝表面的能量达到一定的程度时,钨丝表面的电子挣脱原子核对它的引力,脱离金属表面,向外释放出电子,由于在射线管两侧加直流高压,钨丝侧为阴极,阳极接地,导致电子向阳极加速运动,撞击阳极的特殊材质,产生光束,光束中包含有射线[2]。x射线管组成见图1。

图1 x射线管组成

3.2 x射线测厚仪检测原理

放射源和检测器分别置于被测板材的上、下方,其工作原理见图2。

图2 测厚仪工作原理

当射线穿过被测材料时,一部分射线被材料吸收;另一部分则透过被测材料进入检测器,为检测器所接受。对于入射射线,在其穿透被测轧材以后,射线强度的衰减规律可用公式(1)表示:

式中,I0为入射射线强度;I为穿过被测材料后的射线强度;μ为吸收系数;x为被测材料的几何厚度。

当I0和μ一定时,I是x的函数。所以,如果测出I,就可知道厚度x值。为此要利用不同检测器来检测穿透过来的射线,将其转换为电流量,经过放大后用专用仪表指示。但是由于被测材料密度不同,对于相同厚度的材料,其吸收能力也不相同。因此在测厚仪的给定部分设有合金代码,以区别不同的材质。

4 IMS x射线测厚仪在冷轧中的应用

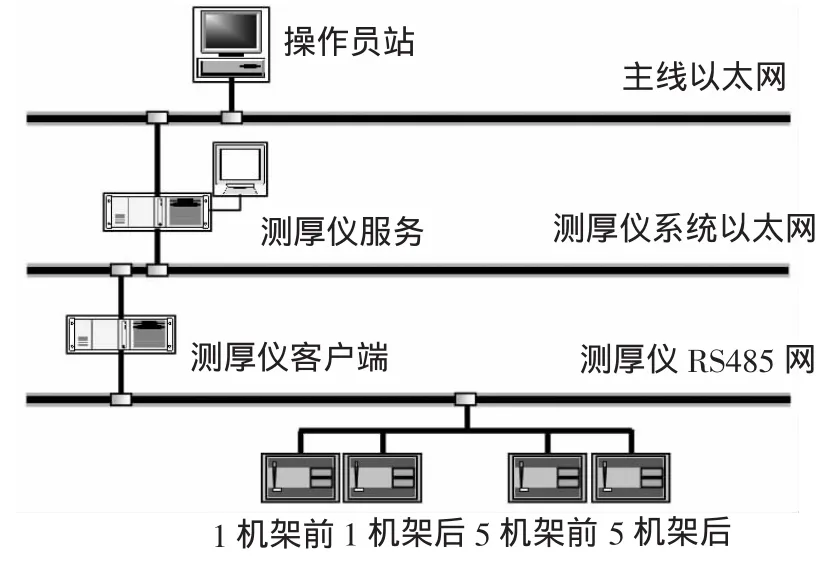

4.1 系统配置

在天津鞍钢天铁冷轧酸洗连轧机组配置有4套IMS测厚仪,一机架前后各有一套,五机机架后有两套,冗余热备。系统选用MxR161型号的金属陶瓷管,最大承受高压为160 kV,一机架前后射线管电压为85 kV,电流3 mA,测量范围为1.8~6 mm,测量精度200 μm。五机架后射线管电压为65 kV,电流为3 mA,测量范围为0.25~2 mm。射线管长期工作在最大耐压的1/2处左右,有效延长射线管的使用寿命。配有1台测厚仪的服务器、1台测厚仪的客户端及1台远程的监控的HMI。各部分通过以太网相连。系统配置见图3。

图3 天津鞍钢天铁冷轧联合机组系统配置图

4.2 厚度测量控制系统组成

天津鞍钢天铁冷轧厚度测量控制系统主要包括放射源、检测测装置、信号转换及处理单元,通过UDP报文发送给测厚仪的客户端,服务器与客户端通过以太网通讯,经过处理后发给生产线TDC系统。测量系统组成见图4。

4.3 冷轧生产中的厚度控制

在酸洗连轧生产中,轧机出口厚度一般采用C模式控制,5机架一般只起到表面处理、光整的作用。在该模式下,金属秒流量控制起着至关重要的作用。

根据流量恒定原理,单位时间内进入轧机的带材体积应等于轧机出口带材的体积。因此,可通过测量轧机入口、出口速度和入口厚度计算出轧机出口厚度,这一计算厚度与设定厚度的偏差用于控制轧辊辊缝或轧制压力,同时,用出口测厚仪测得的带材实际厚度偏差对上述控制进行校正。

图4 测量系统配组成

根据流量恒定入口金属体积等于出口体积,则:

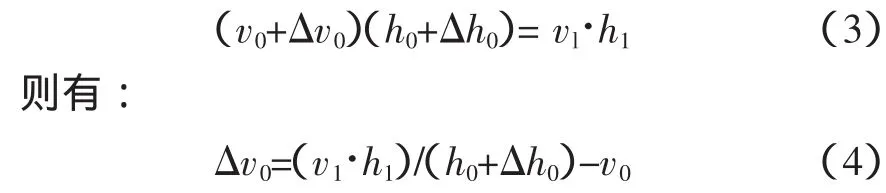

根据公式(2),若轧机入口速度偏差为Δv0,厚度偏差为Δh0,则可推导出:

式中,v0为入口速度;h0为入口设定厚度;v1为出口速度;h1为出口厚度。

通过公式(3)可知,如果带钢入口实际厚度与设定值h0,有一偏差Δh0,可以实时给设定入口速度一个修正量Δv0,那么入口厚度偏差便得到补偿。

5机架后有2台冗余热备的测厚仪和1台激光测速仪,5机架前没有测厚仪,但配有1台测速仪。在C模式下,5机架后出口厚度的偏差通过金属秒流量逐反馈给前一机架,来实现目标厚度的控制。

5 结语

天津鞍钢天铁1 750 mm冷轧于2008年5月一次热负荷试车成功,其板型控制在5I以内,轧机最大出口速度为1 250 m/min。截至2012年1月,IMS x射线测厚仪运行可靠,在各种极限轧制过程中也处于稳定的运行状态,满足了生产和工艺的要求,取得了良好的经济效益。

[1]宋佩莼,韦光.板带生产工艺学[M].西安:西安交通大学出版社,1989.

[2]许健勇.冷轧薄板的厚度控制与板型高进度[J].宝钢技术,2001(4):1-6.

Application of IMS X-ray Thickness Gauge to Tianjin Angang Tiantie 1 750 mm Rolling Mill

Wan Shengzi

(Tianjin Angang Tiantie Cold Rolling Sheet Company Limited,Tianjin 300301)

The paper introduces the methods and application situation of thickness inspection and describes the working principle and application of IMS X-ray thickness gauge at Tianjin Angang Tiantie 1 750 mm Cold Rolling Mill.Practice proves that the gauge,because of its high inspection precision and reliable running,meets the requirement of production and process,obtains good economic effect and has a good prospect in cold rolling production.

thickness gauge,X-ray,cold rolling

万胜兹,男,工程师,1996年毕业于中国地质大学计算机专业,现天津鞍钢天铁冷轧公司从事工业自动化控制工作。

(收稿 2012-03-27 编辑 潘娜)