催化裂化设备衬里损坏原因分析及改进措施

2012-01-03周伟权

周伟权

(中国石化上海石油化工股份有限公司炼油部, 200540)

工业化应用

催化裂化设备衬里损坏原因分析及改进措施

周伟权

(中国石化上海石油化工股份有限公司炼油部, 200540)

对中国石化上海石油化工股份有限公司催化裂化装置反再系统衬里现状进行分析,找出问题产生的根源,探讨解决衬里损坏的方法与对策,以提高衬里的使用寿命,实现装置的长周期安全运行。

催化裂化 衬里 寿命 长周期运行

在炼油企业中,催化裂化装置是原油加工的核心生产装置,我国成品汽油中催化裂化汽油约占三分之二。催化裂化装置运行的好坏,往往决定着炼油厂效益的好与坏。原料的重质化使得操作工况越来越苛刻,而装置的长周期运行,对设备尤其是反再系统的设备提出更高的要求,其中反再系统设备衬里的质量好坏对设备能否长周期运行起关键作用。

中国石化上海石油化工股份有限公司催化裂化装置的核心部分——反再系统主要由反应沉降器、再生器、旋风分离器、催化剂和烟气输送管道等部分组成。由于催化裂化装置操作条件比较苛刻,催化剂运输以流化床为主,流速高,操作温度高(500~700℃),而且催化剂本身颗粒细而坚硬[1],在流动状态下对设备冲刷磨损严重,因此催化裂化装置反再系统设备器壁均采用隔热(耐磨)衬里,以降低器壁温度及防止催化剂的冲蚀。该衬里近年来出现了一些问题,在此予以分析并提出针对性的措施。

1 衬里运行损坏情况和损坏原因分析

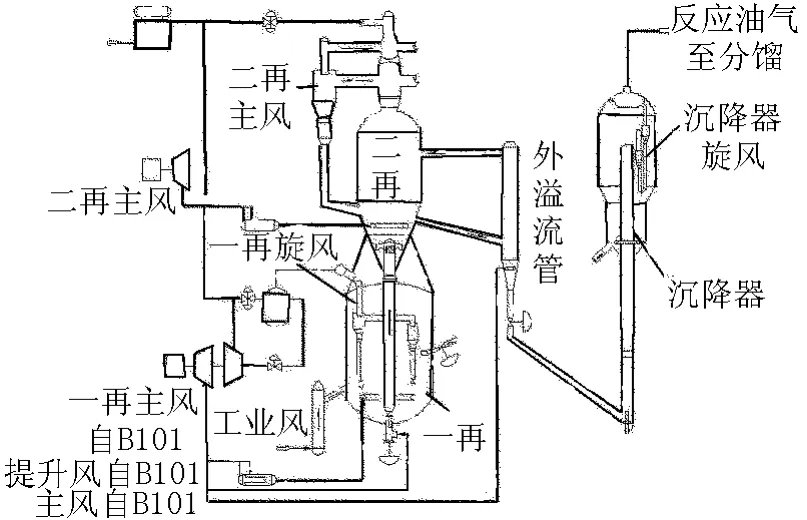

催化裂化装置的反再系统主要流程见图1。催化裂化装置从1994年建成投产以来,进行了多次检修。从前些年历次检修的衬里检查情况看,衬里整体运行状况基本良好,这主要得益于对衬里施工质量的把关以及运行平稳。但是随着装置运行周期的逐渐延长,特别是近几年衬里也出现了一些局部问题,首先是外溢流管在运行过程中出现多处热点,其次是在检修中发现个别部位的衬里存在不同程度的破坏。从监控和检修情况看,衬里的破坏主要发生在以下几个部位:一是催化剂、油气、烟气等介质的流速、流向、压力发生突然改变的部位;二是温差变化大、结构复杂的部位。

图1 装置反再主要流程

1.1 沉降器

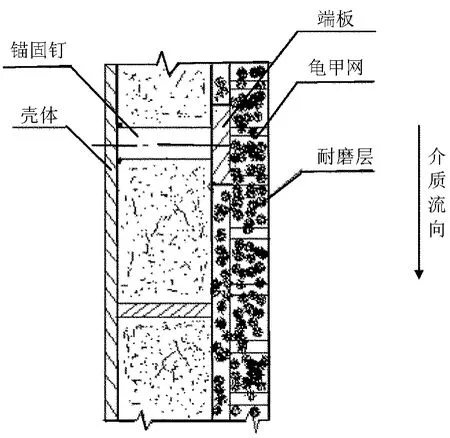

反应沉降器操作温度500℃,设计温度550℃,目前沉降器衬里采用龟甲网双层衬里形式(见图2)。龟甲网双层衬里的破坏以龟甲网开裂翘起为主,衬里修补的关键是新旧龟甲网的连接。在2005年和2009年检修时均发现不同程度的损坏鼓包,沉降器内部衬里的破坏则主要是由于检修清焦过程中风枪冲击振动造成衬里松动脱落,特别是开工后受热膨胀使衬里出现鼓包翘起。所以衬里修复时新旧龟甲网之间应全部焊满,如果旧龟甲网已严重腐蚀,无法施焊,要在连接处的器壁上增设不锈钢衬里挡圈,以增强龟甲网连接的牢固性。再则是提升管Y型段衬里采用无龟甲网钢纤维增强隔热耐磨衬里。Y型段部位由于结构特殊,衬里破坏比较严重[2]。在历次检修中发现衬里中裂纹较多,并出现变形脱落。

图2 隔热耐磨衬里结构

1.2 第一、二再生器

再生器采用无龟甲网单层耐磨保温衬里,再生器内衬里最易损坏部位、也是破损最严重的部位在斜管与器壁相交处。由于斜管与筒体之间热膨胀方向不同,相贯线处衬里受到来自不同方向的应力作用,极易造成破坏。检查时发现斜管出口单层衬里出现不规则裂缝,并且在衬里交接处衬里阻挡圈发生变形,出现断裂,双层衬里的龟甲网焊接仍完好。因应力太大导致耐磨层出现局部脱落,烟气窜入隔热层,逐渐把衬里掏空,使龟甲网下面出现许多空洞,结果出现局部过热。由于第一再生器存在多处缺陷,在2005年检修中对检修平台以下部位衬里全部进行更换,新的衬里仍然采用龟甲网隔热耐膜衬里。2007年大修时第二再生器筒体垂直段衬里完好无损坏现象,但下面锥段衬里损坏情况比较严重,所以在大修中将这部分衬里全部更换。

1.3 外溢流管

外溢流管采用的也是隔热耐磨衬里,近几年出现问题特别多。2007年6月按计划检修后开工,2008年7月因催化剂流化不畅,油浆固含量高等原因停工处理。停工后检查发现,第二再生器外溢流管入口衬里脱落是催化剂循环受阻的原因。第二再生器外溢流管衬里于2001年投入使用,入口处由于催化剂冲刷严重,造成衬里脱落。2009年大修时对外溢流管进行整体更换,运行至今又发现外溢流管多点超温,部分点的温度已经高达600℃。初步判断耐磨层已脱落,而龟甲网下面的隔热层由于强度较低,很快就被流化催化剂掏空,高温催化剂接触器壁,造成器壁超温,衬里出现脱落,对其进行外壁贴钢板加装衬里,目前运行情况良好。

1.4 旋风

旋风衬里为单层龟甲网高耐磨结构形式。衬里破坏有两种情况,一是耐磨层减薄,二是旋风涡形入口及顶板处龟甲网衬里起皮鼓包开裂现象较多。2009年装置检修时发现第一、二级旋风分离器衬里起皮脱皮现象,脱落层厚度达2~3 mm。分析破坏的主要原因:一是衬里制作时为达到表面成型平整光滑要求,衬里表面经过多次抹压,由于衬里已经凝结,抹压后表层结构破坏,强度损失;二是在出厂前烘衬时没有达到540℃的衬里烧结温度,衬里表层脱落现象没能及时发现和及时处理,这次大修时进行整体更换。耐磨层减薄在10 mm以内的采用近几年开发的高耐磨涂料分层刮抹。催化再生器旋风已运行两个周期,经高温耐磨涂料处理的衬里表面几乎无磨损,无裂纹,不脱落,效果很好,后期将其推广至全装置高磨损部位衬里面层使用,耐磨效果显著提高。耐磨衬里减薄10 mm以上的须将衬里剔除。要注意对龟甲网的保护,尽可能减少对其损伤,断裂损坏的要进行补焊,或将新龟甲网拆解,冷切割成需要尺寸,搭接焊牢。龟甲网腐蚀严重以致难于焊接的,需将其全部拆除,更换新龟甲网。修补用衬里应采用磷酸胶结材料的刚玉衬里,以增加衬里与金属表面的附着力。旋风衬里一般由旋风制造厂家在出厂前施工并烘炉完成。

1.5 衬里损坏原因分析

综合历次停工检修情况,分析各个部位的衬里损坏原因如下。

(1)沉降器内部衬里损坏主要由于热膨胀和检修清焦冲击造成。升温后钢套筒直径变大,而钢纤维锥段衬里直径变小,就出现了钢纤维衬里与锥段底部脱壳,由于有锚固钉焊在锥段金属板上而且深埋在钢纤维衬里内,造成衬里与锥段筒壁相对位置错动,膨胀引起的剪切力剪断锚固钉,金属锥段膨胀的拉力通过锚固钉拉裂钢纤维衬里,使钢纤维衬里出现网格状贯通裂纹。

(2)旋风分离器内衬里产生起皮脱落、鼓包、开裂等损坏的主要原因为:龟甲网焊接质量存在问题,焊接强度不够;龟甲网选材不规范,其材质为0Cr13,此材料在高温环境下耐腐蚀性较差,容易造成腐蚀;衬里涂抹施工质量不高。

(3)反再系统造成衬里脱落、裂纹的原因主要是常温下制造或修理好的衬里,由于钢垫板及耐磨料导热系数大,工作状态高温传至垫板,垫板升温膨胀,但垫板两侧焊在筒壁上,膨胀引起垫板尺寸的增加迫使垫板只能向上或向下翘曲,翘曲的结果是龟甲网变形,龟甲网与垫板之间出现缝隙,耐磨层脱落。一旦耐磨层脱落,龟甲网下面的隔热层很快被掏空。另外还有一个原因就是工艺操作上频繁的超温、超压会在很大程度上降低衬里的寿命。

2 提高衬里使用寿命的措施

衬里的损坏有多种形式,如鼓包、掏空、脱落以及龟甲网的严重变形和脱碳等,都容易对设备造成损坏,形成安全隐患。在进行设备衬里检查时发现,在完全相同的工况条件下有的部位的衬里完全没有损坏,有的部位却发生较为严重的损坏。那些损坏的地方是由于在施工或其他方面没有达到技术要求所致,这说明加强衬里施工质量管理是十分必要的。影响衬里质量的主要因素包括衬里的选型、施工、养护和操作等,必须从这几个方面加强衬里的质量管理和控制[3]。

2.1 材料选用

应根据不同部位、不同操作条件选用不同类型的衬里材料,尤其是针对一些薄弱环节应采取特殊的处理方法,从根本上解决衬里损坏问题。例如:冲蚀严重部位的双层龟甲网衬里耐磨层应选用高耐磨的衬里料。高耐磨衬里料按胶黏剂的不同分为两类,一类是以磷酸盐为胶黏剂,另一类是以纯铝酸钙水泥为胶黏剂。前者一般用于与钢板直接粘接的单层刚玉衬里,后者可用作龟甲网双层衬里的高耐磨料衬里。衬里材料制造厂家必须提供出厂合格证及各项性能指标检验报告,供应单位对进厂衬里材料按规定进行抽样检验及化学成分分析,检验指标必须包括:体积密度、线变化率、耐压强度和抗折强度以及Al2O3、Fe2O3的质量分数等指标[4]。

新开发出了一种螺旋Ω型锚固钉,螺旋Ω型锚固钉是原Ω型锚固钉的改进型,其为空间立体旋转结构,增强了对衬里材料的抓紧力,增加了与衬里接触面积,在与传统锚固钉相同的排布间距下,控制约束衬里的效果更好,能够很好地解决衬里脱落、鼓包等问题。以后应增加这种新型锚固钉的应用。

2.2 加强衬里施工质量的控制

衬里的施工是全面提高衬里质量的最关键的一步,尤其是设备衬里的检修。检修时衬里施工一般是在原有衬里的基础上进行修补,施工质量的好坏不光决定新衬里的质量,还会对老衬里造成影响。很多衬里的损坏是由于衬里施工方法不当或质量较低引起的,特别是典型部位的衬里施工。设备过渡段、异形结构部位、设备开口等衬里易损坏部位,锚固钉应适当加密;龟甲网与衬里挡板连接处应设置固定挡板,固定板与挡板焊连,龟甲网应与挡板、固定板焊牢;对穿过无龟甲网单层隔热耐磨衬里的接管或构件应外包高铝陶瓷纤维纸,并设置挡板保护;新旧接缝处保温钉应适当加密,以保证接缝处衬里牢固,做到圆滑过渡。隔热层施工完毕,要求外形平整,衬里表面应与锚固钉台肩平齐,耐磨衬里用0.5 kg手锤轻轻敲击检查,声音铿实、清脆的为合格。

2.3 加强衬里的运行维护

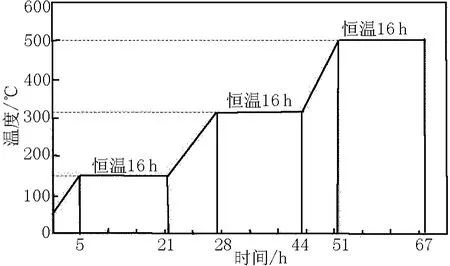

(1)新衬里养护烘干质量的好坏,对日后衬里的使用安全影响很大。在催化裂化反再开工的升温阶段,尤其是要保证150℃脱表面水和350℃脱结晶水这两个阶段的时间,操作要平缓,因为在这两个时间段里衬里内部一定要保证足够的时间蒸发出大量水蒸气,如果烘干的速度不稳定、时间不够长,很容易造成衬里的脱落、鼓包和开裂[5]。催化裂化反再开工升温曲线图如图3所示。

催化装置烘炉过程较复杂,再生器、沉降器、外溢流管、提升管、斜管等多套设备联合烘炉,应针对衬里修复的不同部位制定对应的烘炉方案。通过控制主风机出风量、101炉出口温度,再生器烘炉曲线偏差不大。处于尾部的提升管、沉降器升温曲线会有一定偏差,需要提高再生器恒温点的温度,减少提升管、沉降器烘炉曲线的误差。如果条件允许,烘炉时间应尽可能延长,以便衬里充分脱水硬化,延长衬里使用寿命。

图3 催化裂化反再升温曲线

(2)如果操作不平稳,经常处于事故状态,温度变化较大,会使衬里急剧膨胀和收缩,衬里就容易产生裂缝,并且会越来越大,越来越多,到了一定程度衬里就会脱落,器壁就会超温。保证装置操作一直比较平稳,减小三器系统温度大幅度变化的次数,也是延长衬里使用寿命的重要因素。良好的衬里质量是装置长周期运行的保证,平稳操作和长周期运行反过来有助于延长衬里使用寿命。

(3)加强运行监控。运行时要加强监测,及时了解设备运行状态,防止衬里破坏、脱落而影响生产。对于重要位置的器壁温度应进行定期的热点检查和壁温检测,建立数据库,为制定检修计划提供可靠依据。

3 结语

催化装置的长周期平稳运行,衬里质量是决定性因素之一。应根据装置工艺特点和设备操作条件,采取合理的锚固形式,选择相应衬里材料及施工方法,加强施工过程的质量控制。提高养护质量,制定合理的烘炉曲线和烘炉方案,减少烘炉曲线误差,可以提高衬里质量,延长使用寿命。提高操作运行水平,加强设备衬里运行检查,是设备衬里能满足装置长周期运行。

[1] 阎国超.炼油化工工艺及设备概论[M].山东东营:中国石油大学出版社,1998.

[2] 顾一天,黄荣臻,程建民.延长催化裂化设备衬里寿命的措施[J].炼油设计,2002,32(30):37 -41.

[3] 顾一天.催化裂化装置龟甲网双层衬里的改进[J].石油化工设备技术,1995,16(2):25 -28.

[4] 闫爱忠.重油催化裂化装置设备衬里运行状况及质量控制[J].石油化工设备技术,2009,30(1):30 -32.

[5] 徐鹏.催化裂化装置运行情况分析及对策[J].广州化工,2010,38(7):220 -224.

Analysis on Causes of Damaging of Catylatic Cracking

Equipment Lining and the Improvement Measures

Zhou Weiquan

(Petroleum Refining Division,SINOPEC Shanghai Petrochemical Company Limited,200540)

Based on analysis of the lining situation of reactivity-retxture system in catalytic cracking plant of SINOPEC Shanghai Petrochemical Company Limited,the causes of damaging of lining were found,and countermeasures were discussed to prolong the service time of lining and realize long-term safe operation of plant.

catalytic cracking,lining,service life,long-term operation

1674-1099 (2012)02-0043-04

TE988

A

2011-12-27。

周伟权,男,1984年出生,2006年毕业于南京工业大学过程装备与控制工程专业,学士。现任中国石化上海石油化工股份有限公司炼油部设备主管师,主要从事催化裂化设备管理工作。