基于电涡流传感器的金属材料表面形貌三维可视化检测*

2012-01-02吴相楠李陇杰

吴相楠,李陇杰,张 冰,丁 晖

(西安交通大学电气学院,西安710049)

电涡流传感技术是常用无损检测方法之一,常用来检测金属材料表面裂纹,也可用于位移、振动、转速、厚度等物理量的检测。同其它无损检测技术相比,电涡流检测技术在材料裂纹识别、无损探伤方面具有非接触、无污染、操作方便等特点。因此在诸如飞行器安全检测、油气管道失效事故预防等领域内有着广泛而重要的应用[1-5]。

采用电涡流传感器进行测量时,被测金属材料中的电涡流往往分布在一定的范围内。当传感器检测金属表面上某一点的位移时,该点周围区域中的电涡流产生的磁场也会通过检测线圈,从而会影响测量结果[6-9]。因此对于特殊的设备如线膛炮内壁,螺纹管道内壁形貌的检测,被检测点周围的膛线或螺纹会对测量结果产生较大影响。而常规的电涡流传感器由于有限的空间分辨力难以胜任特殊材料或设备表面形貌的检测要求。尤其当金属表面发生磨损、裂纹情况时,常规电涡流传感器很难准确捕获到裂纹位置及形貌特征[10-12]。

为提高电涡流传感器的空间分辨检测能力,需要设法提高被测金属材料中形成的电涡流的集中度。因为当环状电涡流半径越小,电涡流沿径向衰减速度越快,被测点周围区域对测量结果的影响就会越小。目前常用的手段主要是尽量缩小传感器尺寸[13]。但是小尺寸传感器不仅难以加工,而且小尺寸传感器势必会使用较细的漆包线或较少的线圈匝数。细漆包线只能运行通过较小的电流强度,而小线圈直径和较少的线圈匝数会限制传感器的等效阻抗值,由此会降低传感器的检测灵敏度。因此通过缩小传感器直径提高空间测量分辨能力是非常有限的。

针对这一问题,本文基于利用高磁导率屏蔽套限制磁场分布的思想,设计制作了一种高空间分辨力的电涡流传感器。以下介绍对该种传感器的仿真及实验研究。

1 高空间分辨能力电涡流位移传感器原理及仿真

1.1 屏蔽套对电涡流传感器空间检测分辨能力的改善作用

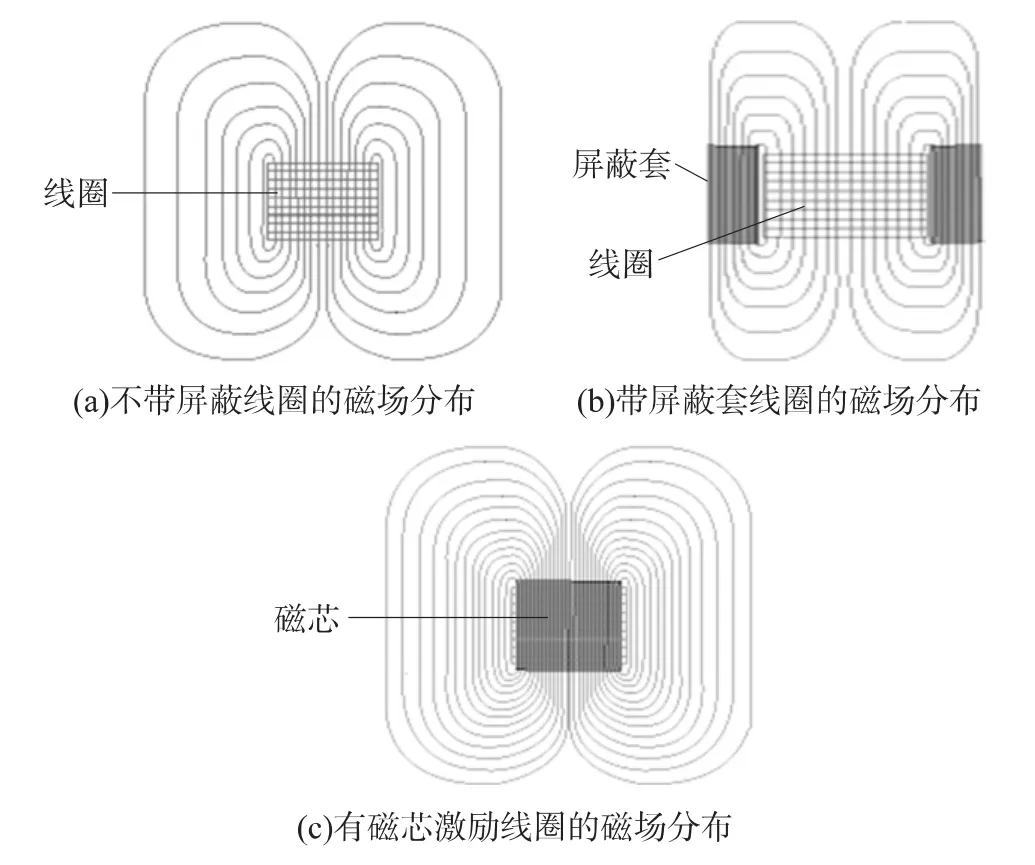

图1为屏蔽套及磁芯对线圈周围磁场分布的影响示意图。激励线圈在其周围产生磁场,被测金属材料在交变磁场的作用下感应出电涡流(图1(a))。为缩小产生的环状电流半径,提高涡流场的集中度,在线圈外增加具有高磁导率的屏蔽套。高磁导率屏蔽套对激励线圈产生的磁场进行分路,使大部分磁通通过屏蔽套本身。这样减少了扩散到屏蔽套外空间的磁通量,达到限制涡流场分布范围,提高传感器空间分辨检测能力的目的(图1(b))。此外,由于磁芯对磁场具有一定的聚焦作用,在激励线圈中间放置具有高磁导率的磁芯,可进一步改善传感器的空间分辨检测能力(图1(c))。高磁导率物质同时还具有增强磁感应强度的作用,因此有助于提高整个传感器的检测灵敏度。

图1 屏蔽套及磁芯对线圈周围磁场分布的影响

1.2 仿真条件

有限元分析是电磁场分析的重要技术手段[14-15]。本文设计的传感器由线圈、高磁导率磁芯和屏蔽套组成。其结构可视作轴对称结构。传感器结构可划分为6个区域:区域A1为铁氧体磁芯,A2为被测金属板,A3为铜线圈,A5,A6为近场及远场空间。区域 A1、A2、A4、A5、A6,有限元都只需要一个自由度。区域A3代表激励线圈(线圈匝数设为20),其中通有激励电流,具有两个自由度。区域1~5选用PLANE53单元,区域6选用INFIN110单元。

为达到较好的分析目的,同时考虑到节省运算量,本文将靠近激励线圈的近场区域网格划分较细;远场区电场和磁场强度都较低,随空间变化也较为平缓,网格划分就较稀疏。采用两种边界条件:一种是区域6的外圆周,采用ANSYS提供的开放边界条件;另一种是仿真区域的左边界及轴对称结构的对称轴,强加边界条件:Az=0。

1.3 仿真结果及分析

分别对带屏蔽套和不带屏蔽套的电涡流传感器在被测金属导体内产生的电涡流密度分布进行仿真。传感器所加激励电压均为1 V,传感器距被测导体平板距离为1 mm。仿真结果如图2所示。

图2 屏蔽套对传感器在被测金属板中产生电涡流密度的影响

图中横坐标表示距传感器对称轴的径向距离,纵坐标表示距传感器端面的轴向距离。图中十字大小表示电涡流密度大小,单位为A/m2。从该图可看出,由于趋肤效应的影响,涡流主要分布在被测导体平板上表面,且高磁导率屏蔽套能有效地将被测平板中的涡流集中在较小区域内。

进一步地,提取出被测金属板表面下0.375 mm处涡流密度分布对比,如图3所示。图3(a)反映了不同传感器作用下测试对象中产生的电涡流场的集中度,表明在有屏蔽套的情况下电涡流分布更加集中。图3(b)表明,无屏蔽套的传感器在被测导体中激励出的涡流强度大于有屏蔽套的传感器。这说明带屏蔽套的传感器的检测灵敏度降低了。

作者同时对带屏蔽套和不带屏蔽套的电涡流传感器在被测金属导体内产生磁感应强度分别进行了仿真,得到了与图2和图3类似的结果即:在有屏蔽套的测量系统中,被测平板中与对称轴距离超出屏蔽套外径位置处的磁感应强度迅速下降;而在无屏蔽套的测量系统中,磁感应强度沿径向衰减较慢。限于篇幅,详细结果未列出。

图3 屏蔽套对涡流密度分布影响对比

2 实验及分析

2.1 带屏蔽套传感器测量空间分辨能力的验证

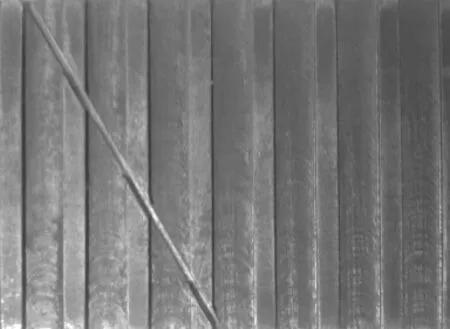

选用镍锌铁氧体作为传感器磁芯和屏蔽套的材料。屏蔽套内径3 mm,外径5 mm,高为10 mm;磁芯为圆柱体,底面半径2 mm,高10 mm。线圈采用直径0.25 mm的漆包线绕制而成,匝数为24匝。传感器外观图见图4所示。被测物选用带有裂纹的条纹钢板,阳线阴线宽度分别为3.4 mm和5.8 mm;阳线与阴线高度差0.8 mm;裂纹宽度约0.5 mm。钢板材质为45号钢。钢板外观如图5所示。被测金属板固定在平移台上,平移台带动金属板水平移动经过传感头,获得被测板表面沿条纹垂直方向的单行扫描数据。均匀调节三维调节架的上下位置,进而获得传感器对整个被测金属板表面的二维图像检测数据。

图4 带屏蔽套的传感器外观图

图5 表面带裂纹的条纹金属板

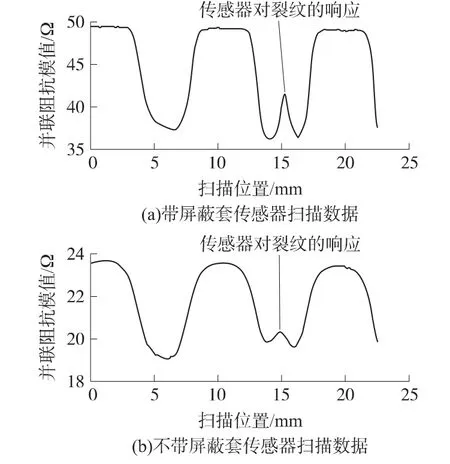

对比带屏蔽套和不带屏蔽套的传感器在同样的实验条件下,对金属板单行扫描部分数据如图6所示。图中的横轴为传感器沿沿垂直条纹方向的移动距离。由该图可看出,传感器经过阳线和阴线边界时,传感器输出发生变化。其中带屏蔽套的传感器在阴线阳线交界处变化比较陡峭,这说明传感器对金属板形貌的变化具有较好的空间分辨能力。此外,观察传感器经过裂纹处输出的变化也可发现,带屏蔽套的传感器对裂纹特征的响应强度要远高于不带屏蔽套的传感器。这说明带屏蔽套传感器在检测裂纹时,能够抑制金属板表面本身形貌(阴/阳线)的影响,灵敏地检测出裂纹特征。

图6 两种传感器对带裂纹的金属板单行扫描部分数据

2.2 金属板形貌可视化检测技术

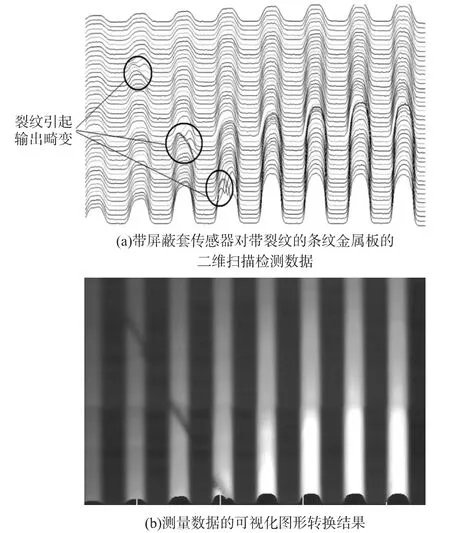

采用Labwindows/CVI软件中三维可视化的控件3D Graph,将传感器对金属板二维扫描数据转化为可视化图形,可直观地观察被测金属板表面形貌的变化,并准确判定裂纹产生的位置及形貌特征。

传感器对金属板的二维扫描数据见图7(a)所示。从该图中可明显观察到传感器经过金属板表面裂纹处时信号产生的畸变。将图7(a)扫描数据转化为图形显示,结果见图7(b)所示。对比图7(b)和图5可看出:图7(b)准确地显示出裂纹所在的位置,图中的白色部分表明被测金属板阳线高度高于其它地方,这和实际用卡尺测量的金属板阳线高低变化趋势是相符的。

图7 传感器对金属板二维扫描数据及可视化图形转换结果

3 结论

论文通过有限元分析及对带裂纹金属条纹板的实验检测,证明了所设计的带屏蔽套电涡流传感器具有较高的空间分辨检测能力。采用的三维可视化技术将大量复杂数据中潜在的特征直观而准确地显现出来,正确地显示出被测金属板的表面形貌变化,同时能够准确地显示出裂纹的位置及特征。论文研究结果对提高电涡流传感器在实际中的应用水平具有重要意义。

[1] 陈志伟,王智.军用飞机结构疲劳寿命研究[J].机械强度,2005,27(3):381-387.

[2] 赵新生,于伟,于旭东,等.自修复技术对减轻身管内膛烧蚀磨损的研究[J].润滑与密封,2008,11(33):32-34.

[3] 陈爱军,徐诚,王志群,等.带内表面裂纹的身管温度应力强度因子研究[J].火炮发射与控制学报,2003,3:5-8.

[4] 宋艾玲,梁光川,王文耀.世界油气管道现状与发展趋势[J].油气储运,2006,25(10):1-6.

[5] 胡祥超,罗飞路,何赟泽,等.航空原位涡流无损检测传感器数控阻抗信号调理电桥研究[J].传感技术学报,2010,23(8):1123-1128.

[6] 李贵娥,麻红昭,沈家旗,等.电涡流检测技术及影响因素分析[J].传感技术学报,2009,22(11):1665-1669.

[7] 何赘泽,罗飞路,胡祥超,等.脉冲涡流矩形传感器的多维信号特征分析与缺陷识别[J].传感技术学报,2009,22(5):680-683.

[8] Schmidt T R.History of the Remote Field Eddy Current Inspection Technique[J].Materials Evaluation,1989,47(1).

[9] Bowler J R.Eddy-Current Interaction with an Ideal Crack.Ⅰ.The Forward Problem[J].Applied Physics,1994,75(12):8128-8137.

[10] Udpa S,Upaa L.Eddy Current Testing—Are We at the Limits[C]//16th WCNDT,Canada:Montreal,2004.

[11] Smith R A,Hugo GR.Transient Eddy Current NDT for Ageing Aircraft-Capabilities and Limitations[J].Insight:Non-Destruct Test Condition Monitor,2001,43(1):14-25.

[12] Bowler J.Pulsed Eddy Current Inversion for the Determination of Crack Shape[J].Electromagnet Non-destruct Eval,1997:263-269.

[13] Theodoulidis T P.Model of Ferrite-Cored Probes for Eddy Current Nondestructive Evaluation[J].Journal of Appfied Physics,2003,93(5):3071-3078.

[14] Theodoulidis T P.Analytical Model for Tilted Coils in Eddy-Current Nondestructive Inspection[J].IEEE Transactions on Magnetics,2005,41(9):2447-2454.

[15] Sun Y S,Lord W.Finite-Element Study of Diffusion Energy Flow in Low—Frequency Eddy Current Fields[J].Materials Evaluation,1989,47(1):87-92.