多弧离子镀技术及其在切削刀具涂层中的应用

2011-12-31邱联昌李金中王浩胜唐智华

邱联昌,李金中,王浩胜,唐智华

(赣州章源钨业新材料有限公司,江西 赣州 341000)

多弧离子镀作为物理气相沉积技术的一个分支,是在真空蒸镀和真空溅射的基础上发展起来的一门新型涂层制备技术,也称为真空弧光蒸镀法,它把真空电弧放电用于电弧蒸发源。由于多弧离子镀技术具有沉积速率高、涂层附着力好、涂层致密、操作方便等特点,因此在材料表面改性领域得到了广泛应用。

1963年Mattox提出并首次使用了离子镀技术[1];1972年Bunshah等开发出活性反应蒸镀(ARE)技术[2];1973年Mulayama等发明了射频激励法离子镀[3];20世纪80年代,离子镀已成为世界范围内的一项高新技术产业,主要产品有高速钢和硬质合金工具上的TiN、TiAlN耐磨层和TiN仿金装饰涂层。1982年美国Multi-arc公司首先推出多弧离子镀商品化设备,1986年我国开始了多弧离子镀设备的生产。20世纪90年代,离子镀技术取得了长足的进步,与80年代相比,离子镀设备和工艺都有了重大的改进。近年来,国内外根据不同使用要求,制造了各种离子镀设备,有些已达到工业生产水平。

以下主要介绍多弧离子镀技术的工作原理、特点、工艺参数和研究进展,以及多弧离子镀技术在切削刀具涂层中的应用。

1 多弧离子镀的工作原理

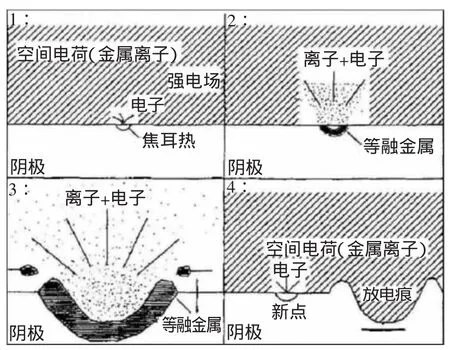

多弧离子镀技术的工作原理主要基于冷阴极真空弧光放电理论。图1为多弧离子镀工作原理示意图[4],点燃真空电弧后,阴极靶材表面上出现一些不连续、大小和形状多样、明亮的斑点,它们在阴极表面迅速地做不规则的游动,一些斑点熄灭时又有些斑点在其他部位形成,维持电弧的燃烧。阴极斑点的电流密度达104~105A/cm2,并且以1 000m/s的速度发射金属蒸气,其中每发射10个电子就可发射1个金属原子,然后这些原子再被电离成能量很高的正离子(如Ti+),正离子在真空室内运行时与其他离子结合(如与N-形成TiN),沉积在工件表面形成涂层[5]。

图1 多弧离子镀工作原理示意图[4]

图2为真空弧光放电示意图[6],真空弧光放电理论认为电量的迁移主要借助于场电子发射和正离子电流,这两种机制同时存在,而且相互制约。在放电过程中,阴极材料大量蒸发,这些蒸发原子产生的正离子在阴极表面附近很短的距离内产生极强的电场,在这样强的电场作用下,电子足以能直接从金属的费米能级逸出到真空,产生所谓的“场电子发射”。

图2 真空弧光放电示意图[6]

2 多弧离子镀的技术特点

多弧离子镀过程的突出特点在于它能产生由高度离化的被蒸发材料组成的等离子体,其中离子具有很高的动能。蒸发、离化、加速都集中在阴极斑点及其附近很小的区域内。其特点如下:

(1)最显著的特点是从阴极直接产生等离子体。

(2)入射粒子能量高,涂层的致密度高,强度和耐久性好。

(3)离化率高,一般可达60%~80%。

(4)沉积速度快,绕镀性好。

(5)设备较为简单,采用低电压电源工作比较安全。

(6)一弧多用,电弧既是蒸发源和离化源,又是加热源和离子溅射清洗的离子源。

(7)外加磁场可以改善电弧放电,使电弧细碎,细化涂层微粒,增加带电粒子的速率,并可以改善阴极靶面刻蚀的均匀性,提高靶材的利用率。

3 多弧离子镀设备与技术研究进展

多弧离子镀设备一般比较简单,整个设备主要由真空镀膜室、弧源、真空获得系统、偏压源等几大部分组成。弧源是多弧离子镀设备的关键部件,现在国内一般使用小弧源,直径为60~80mm,厚度为直径的1/2。少数离子镀膜机采用柱状弧源设计,一台镀膜机只装一个柱状弧源于真空室中央,工件置于四周。国外有些离子镀膜机使用大弧源,直径达100mm,厚度约为直径的1/4,一台镀膜机上装有12~32个弧源,待镀工件置于真空室中央。目前国际上一流的PVD设备制造商有欧瑞康巴尔查斯、豪泽、苏尔寿等。

欧瑞康巴尔查斯研发出拥有专利的P3eTM(强脉冲电弧蒸发)新工艺,使用该工艺可以制备具有高硬度、热稳定性和化学稳定性的氧化铝涂层,支持层和氧化铝层都是在低于600℃的温度下通过单一渠道生成。

豪泽公司在电弧蒸发与磁控溅射技术的基础上研制出第二代HIPIMS+技术(HIPIMS,高功率脉冲磁控溅射),该技术具有较高的沉积速率,可与电弧蒸发相媲美。由于第二代HIPIMS+技术采用的脉冲频率达3.0ms、阴极峰值功率为几百千瓦,因此该技术能够获得致密而无缺陷的涂层,与相应的电弧蒸发涂层相比,HIPIMS+涂层表面更光滑、硬度更高、与基体的粘附性更好。HIPIMS+能更好地利用靶材,并在保持高硬度的同时拥有可调谐的应力。此外,HIPIMS+可在低温下制备一些涂层。使用HIPIMS+技术可制备许多物理气相沉积涂层,如TiN、TiAlN、TiCN、CrN、Cr2N等。豪泽公司开发的Flexicoat系统,将各种工艺融合在一台设备中,如PVD技术和PACVD技术、渗氮双重处理、对靶磁控溅射(DMS)、高功率脉冲磁控溅射(HIPIMS),且随时可以更新技术。在豪泽公司的涂层系统中,采用UBM(非平衡磁控溅射)+PACVD(等离子辅助化学气相沉积)技术,可以制备Cr+W-C:H+DLC、CrN+W-C:H+DLC、Cr+W-C:H+Si-DLC涂层。

对于尺寸大而重的工件,苏尔寿公司开发了最大装载重量达2 700kg、最大装载长度4 000mm、最大装载直径达1 600mm的PVD装置。该公司研制的混合系统设备(电弧蒸发+磁控溅射)是一款多功能研发生产型设备,使用该设备可制备结合强度高、表面光滑致密的涂层,且可制备渗金属DLC涂层。此外苏尔寿公司开发出具有专利的AEGD(电弧增强辉光放电)技术,涂层前使用该技术对工件表面进行清理,涂层后可获得极好的涂层与基体结合强度。

4 多弧离子镀的主要工艺参数与涂层性能的关系

由于影响涂层质量的因素多而复杂,因此研究工艺参数与涂层性能指标之间的关系,以实现涂层性能预测与工艺优化设计,始终是研究人员致力的目标。国内外研究表明多弧离子镀的主要工艺参数有:基体沉积温度、反应气体压强与流量、靶源电流、基体负偏压、基体沉积时间等。

别利芳[7]对多弧离子镀制备TiC薄膜的工艺与性能进行了研究,得出各工艺参数对涂层显微硬度和涂层/基体结合力的影响程度。对显微硬度影响程度的主次顺序是反应气体流量、沉积时间、基体负偏压、靶源电流;对涂层/基体结合力影响程度的主次顺序是沉积时间、反应气体流量、基体负偏压、靶源电流。黄建斌[8]采用多弧离子镀方法制备了TiN/Cu纳米复合涂层,研究了工艺参数对涂层硬度的影响,结果表明对显微硬度影响程度的主次顺序是反应气体压强、沉积时间、基体沉积温度、基体负偏压。

4.1 基体沉积温度

基体沉积温度对涂层的生成、生长及涂层的性能产生直接的影响。根据吉布斯的吸附原理可知,温度越高基体对气体杂质的吸附越少。因此,一般说来,基体沉积温度高,有利于涂层的生成、生长,增大沉积速率;也有利于提高涂层与基体的附着力,使涂层晶粒长大,表面平整光亮。但温度太高,会引起晶粒粗大,强度和硬度下降。

孙伟等人[9]采用多弧离子镀技术在高速钢表面沉积了TiN涂层,研究了不同沉积温度下TiN涂层的表面硬度与涂层/基体的结合力,结果表明在保证基体材料不过热的前提下,提高沉积温度有利于提高TiN涂层的性能。并得出了最佳的沉积温度为500℃,此时TiN涂层的硬度、涂层/基体结合力与刀具性能最佳。

对刀具进行涂层时,为使涂层与基体牢固结合,提高涂层质量,需在涂层前将基体加热到一定温度。对于高速钢刀具一般为500℃左右,硬质合金刀具一般在900℃左右。

4.2 反应气体压强与流量

反应气体的压强与流量大小直接影响涂层的化学成分、组织结构及性能。毛延发等人[10]在W18Cr4VCo5高速钢基体上采用多弧离子镀技术制备了TiAlN涂层,研究了N2分压对熔滴形成的影响,结果表明随N2分压的增加,涂层中颗粒和熔滴的密度、直径减小,主要是通过靶材表面零中毒,不形成氮化物从而提高材料的熔点引起的。Kourtev等人[11]指出,随着氮流量的增加,液滴的尺寸不仅会缩小,而且涂层表面的液滴密度也会大大降低,这样必然会改善涂层的表面粗糙度。

黄元林等人[12]在LF6基体上采用多弧离子镀膜机制备了Ti(C,N)/TiN多元多层涂层,研究了反应气体流量对涂层性能的影响,结果表明在(N2+C2H2)总流量一定的情况下,随C2H2流量增大,Ti(C,N)涂层中C含量增多,使涂层硬度提高,但韧性变差,表面变粗糙。

4.3 靶源电流

弧斑的数目与靶源电流成正比,阴极斑点的数目随着靶源电流的增大而增加,较多的弧斑可以使燃烧的稳定性增加。胡佳帅[13]等应用多弧离子镀膜技术在65Mn钢基体上制备了CrN薄膜,结果表明在一定的靶源电流范围内,CrN薄膜厚度随靶源电流的升高而增加,通过对靶源电流大小的控制可以实现对薄膜制备厚度的控制。但是对于一定的靶材,增加靶源电流,意味着靶材整体温度的升高,产生的液滴会随之增多,而且液滴的尺寸也会增大,这些液滴大大降低了涂层的各种性能。一般而言,用于装饰涂层时靶源电流应小些,而对刀具进行涂层时靶源电流可稍微大些。

4.4 基体负偏压

基体负偏压是多弧离子镀在涂层时的一个不可忽略的工艺参数,基体负偏压在涂层前预轰击时,可以清除工件表面吸附的气体和污染物;在涂层期间,又为离子提供能量使涂层与基体紧密结合。基体负偏压在离子镀中有举足轻重的作用,调整基体负偏压可以调整沉积离子的能量,以控制涂层质量。

张皓扬等人[14]研究了基体负偏压对TiAlN涂层性能的影响,结果表明:涂层表面液滴的密度和直径随基体负偏压的增加而减少;涂层的显微硬度在一定范围内随着负偏压的增加而增加;涂层的速率并不是随着基体负偏压的升高一直提高下去;涂层的孔隙率随着基体负偏压的升高而降低。宫永辉等人[15]研究了脉冲负偏压对TiAlN/TiN多层膜生长及液滴的影响,结果表明:TiAlN/TiN复合涂层沉积速率随脉冲负偏压峰值的提高先升高后降低;脉冲负偏压对TiAlN/TiN复合涂层的表面形貌有很大影响,液滴的密度和直径随脉冲负偏压峰值的提高而减小。随着负偏压峰值的提高,元素溅射产额的差异增大,涂层中Al元素含量逐渐降低,Ti元素含量逐渐升高。

4.5 基体沉积时间

涂层显微硬度随着沉积时间的延长,呈现先增大后减小的趋势。在特定的沉积参数下进行涂层时,涂层生长过程中出现应力并产生应力积累,应力足够大时将阻碍后续物料的成膜,故涂层厚度呈非线性增加。随着沉积时间的延长,涂层厚度逐渐增加,显微硬度也逐渐变大。但沉积时间过长时,生长应力会阻碍后续膜的到达,使沉积速率下降,涂层内晶粒之间的应力增加。测定硬度时压头压入涂层,涂层由于局部受力而导致破裂剥落,压头打在较软的基体上,因此硬度测定值下降。

随着沉积时间的延长,涂层/基体结合力也呈现先增大后减小的趋势,但沉积时间对结合力的影响低于对显微硬度的影响。

5 多弧离子镀技术在切削刀具涂层中的应用

5.1 多弧离子镀制备单层涂层

TiN为面心立方结构,呈金黄色,是目前最常用于切削刀具的涂层,它具有高硬度、高黏着强度、低摩擦系数、抗腐蚀性好等特点。但TiN涂层的抗氧化温度较低,使用温度达500℃时,涂层明显氧化而被烧蚀[16]。多弧离子镀由于具备沉积速率高、结合强度好的突出优势,而成为物理气相沉积TiN涂层的主要方法。

张少峰等人[17]采用多弧离子镀涂层工艺,制备了TiN涂层高速钢钻头和TiN涂层硬质合金铣刀,进行了有TiN涂层和无涂层刀具的切削对比试验。结果表明:有TiN涂层的高速钢钻头使用寿命是无涂层钻头的5~7倍,有TiN涂层硬质合金铣刀的使用寿命是无涂层铣刀的3~11倍。

作为TiN硬质薄膜最有前景的替代材料,TiAlN涂层比TiN具有更高的硬度、抗高温氧化性、热疲劳性能、耐蚀性能、膜基结合力和低的表面粗糙度[18]。TiAlN涂层刀具寿命比TiN涂层刀具寿命高3~4倍。TiAlN涂层与TiN涂层主要性能比较[19]如表1所示。TiAlN涂层刀具切削高合金钢、不锈钢、钛合金及Ni基高温合金时,比TiN涂层刀具使用寿命提高3~4倍。另外,在TiAlN涂层中Al浓度较高时,切削过程中表面会生成很薄的非晶态Al2O3惰性保护膜,可更有效地用于高速切削[20]。

表1 TiAlN涂层与TiN涂层主要性能比较[19]

莫继良等人[21]采用多弧离子镀技术在高速钢麻花钻上沉积了TiAlN单层涂层,并将TiAlN涂层高速钢麻花钻对1Cr18Ni9Ti不锈钢进行了干态钻削试验。结果表明:在高速钢麻花钻基体上所制备的TiAlN涂层具有良好的力学性能,可以使高速钢麻花钻的使用寿命提高4倍以上。

5.2 多弧离子镀制备多层涂层

随着高速切削、干式切削等机械加工技术的进步,单层涂层已不能满足对刀具涂层日益苛刻的工作要求。采用形成多层结构的方法,可在充分利用单层涂层原有优良综合力学性能优势的条件下,进一步提高其硬度、韧性和高温抗氧化性能,是目前提高刀具涂层切削性能的重要技术措施[22-23]。目前研究和应用较多的是双层涂层和3~7层的多层复合涂层。涂层的成分更具有针对性且成分更为复杂化,另外涂层的厚度也趋向纳米化,每一层的成分和厚度都可以根据实际情况来控制[24]。

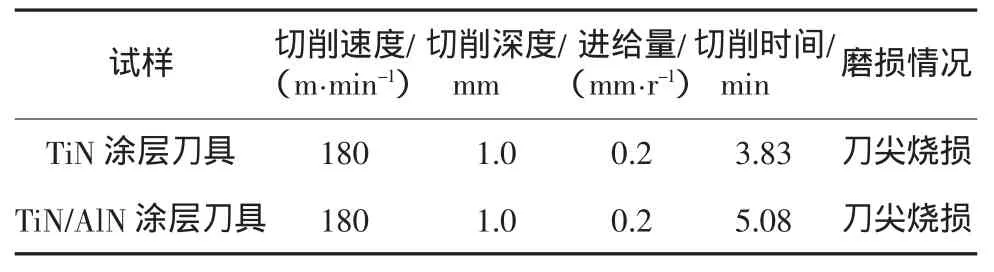

潘应君等人[25]采用多弧离子镀技术在高速钢表面制备TiN/AlN纳米多层涂层,通过对比试验表明,TiN/AlN纳米多层膜涂层刀具比TiN单层涂层刀具具有更长的使用寿命,如表2所示。

表2 涂层刀具寿命试验结果[25]

5.3 多弧离子镀制备DLC涂层

DLC(Diamond Like Carbon,类金刚石)涂层是一种非晶态碳涂层,含有sp2和sp3杂化的碳原子空间网络,具有接近金刚石的高硬度,表面非常平滑,粗糙度可达Ra0.01μm好于金刚石涂层的表面粗糙度(Ra=0.53μm)。DLC涂层摩擦系数低(0.005~0.200),只有钢的1/6~1/12,在切削加工中有自润滑功能,有效地解决了切削加工中切削液带来的污染问题,可减少或免除切削液[26]。因此,DLC涂层以其特有的优势广泛应用于切削工具领域,如钻头、铣刀、硬质合金刀片等。

DLC涂层方式有CVD法,也有PVD法。三菱神户工具公司新开发的PVD法制备的DLC涂层最高硬度可达Hv8 000,涂层中氢、碳团及不纯物质少,其品质与金刚石涂层相当[27]。Doerwald等[28]在豪泽公司的Flexicoat系统上,使用PACVD方法,制备了DLC涂层并对高强度铝合金进行了切削,结果表明类金刚石涂层在干切削中具有良好的抗黏铝性。王秀兰等[29]采用真空磁过滤电弧离子镀方法,在GT35基体上制备了DLC涂层,结果表明涂层的粗糙度可达0.015μm,纳米硬度约为55GPa。袁镇海等[30]采用真空阴极电弧沉积设备在硬质合金刀片上制备了DLC涂层,用于切削铝青铜和共晶铝硅合金,结果表明DLC涂层刀具使用寿命明显高于未涂层刀具。

6 结语

多弧离子镀兴起于20世纪80年代,几十年的时间里该技术有了突飞猛进的发展,作为物理气相沉积技术之一,具有其他技术无法比拟的优越性,如离化率高、绕镀性好、一弧多用等。由于多弧离子镀工艺可镀性好,基体和靶材的限制少,因此,在切削刀具涂层行业的应用在逐步扩大,并将占据越来越重要的地位。

[1]Mattox M D.Fundamentals of Ion Plating[J].J Vac Sci.Technol,1973,(10):47-51.

[2]Bunshah R F,Ranghuram A C.Activated reactive evaporation progress for high rate deposition of compounds[J].J Vac Sci.Technol,1972,(9):1385-1388.

[3]Mulayama Y,Mashimoto K.Equipment of radio frequency ion plating[J].Applied Physics,1974,(42):687-691.

[4]王 晖.磁控溅射和多弧离子镀方法合成ZrB2/AlN、CrN/AlN纳米多层膜的研究[D].天津:天津师范大学,2009.

[5]杜 军,张 平,赵军军,等.离子镀TiN涂层工艺参数优化及工作距离对表面质量的影响[J].装甲兵工程学院学报,2008,22(1):83-87.

[6]车德良.多弧离子镀氮化物薄膜的性能及应用[D].大连:大连理工大学,2005.

[7]别利芳.多弧离子镀制备TiC薄膜的工艺及性能研究[D].武汉:武汉科技大学,2007.

[8]黄建斌.多弧离子镀制备纳米复合超硬膜的工艺研究[D].北京:北京工业大学,2006.

[9]孙 伟,宫秀敏,叶卫平,等.多弧离子镀沉积温度对TiN涂层性能的影响[J].电加工与模具,2000,5:26-28.

[10]毛延发,宫永辉,杨 琳,等.多弧离子镀TiAlN涂层熔滴工艺参数的影响[J].内蒙古民族大学学报(自然科学版),2007,22(5):514-517.

[11]Kourtev J,Pascova R,Weibmantel E.Arc evaporated Ti-N films with reduced microparticle contamination[J].Thin Solid Films,1996,287:202-207.

[12]黄元林,马世宁,李长青,等.铝质基体上Ti(C,N)/TiN多元多层膜工艺参数研究[J].中国表面工程,2003,6:38-41.

[13]胡佳帅,张平,蔡志海,等.多弧离子镀CrN薄膜的制备与表征[J].装甲兵工程学院学报,2007,21(3):78-81.

[14]张皓扬,周兰英,田建朝.基体偏压对TiAlN涂层性能的影响[J].表面技术,2006,35(6):15-16.

[15]宫永辉,毛延发,唐卫国,等.脉冲偏压对TiAlN/TiN多层膜生长及熔滴的影响[J].深圳大学学报理工版,2007,24(4):410-413.

[16]肖寿仁,邓晓春.刀具涂层材料的现状与发展趋势[J].煤矿机械,2006,27(9):4-6.

[17]张少峰,黄拿灿,吴乃优,等.PVD氮化钛涂层刀具切削性能的试验研究[J].金属热处理,2006,31(7):50-52.

[18]王目孔,马瑞新,林炜,等.TiAlN硬质薄膜/涂层材料的研究进展[J].硬质合金,2008,25(3):186-190.

[19]宋昌才.新型TiAlN涂层铣刀的高速切削性能[J].工具技术,2002,36(2):14-18.

[20]谢 宏,肖逸锋,贺跃辉,等.硬质合金涂层刀具研究的新进展[J].中国钨业,2006,21(2):33-36.

[21]莫继良,任元,朱旻昊.TiAlN涂层高速钢刀具的制备及钻削性能研究[J].中国表面工程,2010,23(2):26-29.

[22]Paldey S,Deevi S C.Single layer and multilayer wear resistant coatings of(Ti,Al)N:a review[J].Material Science and Engineering A,2003,342(1-2):58-79.

[23]Nordin M,Larsson M.Deposition and characterization of multilayered PVD TiN/CrN coatings on cemented carbide[J].Surface and Coatings Technology,1999,116-119:108-115.

[24]李 力,栾道成,胡涛,等.硬质合金刀具新技术研究进展[J].中国钨业,2010,25(1):45-49.

[25]潘应君,邓 敏,陈淑花,等.多弧离子镀制备TiN/AlN纳米多层膜及其超硬效应[J].武汉科技大学学报,2008,31(3):312-314.

[26]袁家栋.涂层技术与现代切削刀具的互动发展[J].金属热处理,2007,32(8):1-4.

[27]章宗城.加工复合材料的新利器-DLC涂层刀具[J].航空制造技术,2006,7:54-55.

[28]Doerwald D,Krug T,Tietema R,et al.用于轻金属切削的新工具涂层[J].国外金属热处理,2004,25(5):15-18.

[29]王秀兰,刘文言,刘洪源,等.真空磁过滤电弧离子镀法制备类金刚石涂层方法及性能研究[J].宇航材料工艺,2002,6:52-54.

[30]袁镇海,付志强,邓其森,等.硬质合金刀具的类金刚石涂层的研究[J].广东有色金属学报,2001,11(1):55-58.