某钨矿斜井提升钢丝绳断绳事故的原因分析及对策

2011-12-31刘立新

刘立新

(江西华安安全生产检测检验中心,江西 赣州 341000)

斜井串车提升担负着运输矿石、人员、材料的繁重任务,是钨矿山常用的提升方式,具有设备简单、管理简便等优点。在生产实践中,斜井断绳事故时有发生,往往造成生产停顿、设施破坏、人员伤亡等严重后果。2011年5~6月,某钨矿公司连续发生两起斜井断绳跑车事故,虽然没有人员伤亡,却毁坏了井筒和沿巷的电缆、风管、水管等设施。断绳跑车现象应当引起地下矿山企业的高度重视。本文着重讨论某钨矿山斜井提升断绳的原因,并提出相应对策。

1 某钨矿斜井提升系统概况及断绳事故经过

某钨矿斜井提升系统采用串车提升,由3个0.75m3的U形矿车组成一组,提升设备为JTP1.6型提升绞车,卷筒直径1.6m,卷筒宽度1.2m,采用盘形制动闸制动,提升绞车液压站运行时的工作油压为5.1MPa,最大静张力45 000N,最大提升速度3.32m/s,井筒倾角25°,提升距离412m,提升钢丝绳型号6V×21+7FC,直径20mm,有矿用产品安全标志,且为重要用途钢丝绳,钢丝绳中所有钢丝破断拉力总和为233 000N。钢丝绳已使用8个月。

2011年5月26日,该斜井提矿上行至距井口16m左右(270m标高),提升绞车紧急制动,串车组(3个0.75m3的U形矿车)在惯性作用下先减速上行一小段距离后,在重力作用下反向自溜,钢丝绳突然受冲击力的作用,导致在距离绳头3m的位置断裂,串车组沿轨道顺势下滑大约到190m标高处矿车出轨向下翻滚,最后坠毁在斜井底部。该起事故未造成人员伤亡,事故直接经济损失12400元,停产一周。

2 事故的原因分析

斜井提升的断绳跑车事故多发生在重载上提且提升设备突然紧急制动之时。在上提串车紧急制动时,若提升设备的制动减速度azj大于重串车的自然减速度Ac,钢丝绳将出现松弛现象。

在求出提升绞车的紧急制动减速度azj之前,先分析提升绞车的实际工作最大制动力矩Mz、所承受的最大静阻力矩Mj、提升系统总变位重量∑M等概念。

2.1 实际工作最大制动力矩

根据最大制动力矩与系统最大油压成正比的关系原理,再考虑各盘闸的内部阻力,提升绞车制动系统实际需要的工作油压Pm可以按下式计算[1]:

式中:Mz为提升绞车实际工作最大制动力矩,Nm;Mc为提升绞车设计最大制动力矩,Nm;Pc为与Mc相对应的提升绞车设计油压值,Pa;C制动盘闸为保证必要的闸瓦间隙,克服各种阻力以及残压之和,折算成油压值C=P1+P2+P3=2.06MPa;P1为保证全松闸时的闸瓦间隙所需油压,P1≈0.9MPa;P2为油缸密封圈、弹簧阻力所折算的油压值,P2≈0.66MPa;P3为最低工作油压,即系统残压,P3≈0.5MPa,则提升绞车实际工作最大制动力矩为:将Pm=5.1MPa,C=2.06MPa,Pc=3.02MPa,Mc=117.46KNm代入式(2),可得Mz=118.238KNm(查该型提升绞车的盘形制动器的技术参数可知Pc、Mc之值)。

2.2 最大静阻力矩

在重串车上提时,提升绞车所承受的最大静阻力矩Mj可由式(3)计算[2]:

式中:k为一次提升的矿车数,k=3;G为矿车装载重量,N,G=10000N;G0为矿车自身重量,N,G0=5000N;α为斜井倾角,α=25°;ω1为串车沿轨道运行时的阻力系数,ω1=0.01~0.015;ω2为钢丝绳运行时的阻力系数,ω2=0.2;p为钢丝绳单位长度重量,N/m,p=14.9N/m[3];L为提升斜长,m,L=412m;D为提升绞车卷筒直径,m,D=1.6m。

代入上述参数至式(3),可得Mj=18 506Nm。

2.3 提升系统总变位质量

提升系统总变位质量∑M为:

式中:n为主绳数,n=1;Lp为主绳全长,m,Lp=450m;Gj为提升绞车的变位重量,N,Gj=54 200N;Gd为电动机转子的变位重量,N,Gd=99 000N。

代入上述参数至式(4),可得∑M=20 908kg。可求得上提重载时,提升绞车紧急制动减速度azj[4]:

上提重载紧急制动过程中,重串车沿倾斜巷道上冲的自然减速度Ac为:

由计算结果可知,azj>Ac,即提升绞车的制动减速度大于重串车的自然减速度,这势必会有一部分钢丝绳松弛并落在矿车前面或轨道上,导致钢丝绳被碾压损伤。特别要指出的是,即使提升绞车停止了运转,重串车仍会在惯性的作用下上冲一段距离,速度至零后又在其重力的作用下向下加速滑行,再次把钢丝绳拉紧,此时,钢丝绳将受到很大的冲击力的作用。

2.4 钢丝绳的松绳量

提升绞车产生制动效果后,其收绳量s1为:

式中,vm是提升绞车的最大运行速度。

提升绞车紧急制动后,重载串车沿轨道上冲的距离s2为:

所以,钢丝绳的实际松绳长度为:

2.5 钢丝绳所受的冲击力

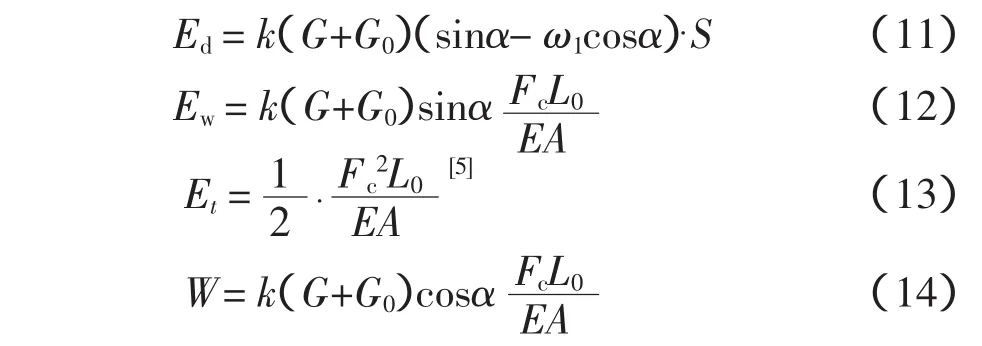

在重串车冲击钢丝绳的过程中,系统将产生各种能量,主要包括钢丝绳拉紧瞬间重车的动能,Ed;重串车相对于钢丝绳最大变形位置时的位能,Ew;重串车冲击钢丝绳其产生最大弹性变形时的弹性势能,Et;重串车克服轨道运行阻力所做的功,W。

根据能量守恒定律,上述能量类型有如下关系:

式中:

式中:Fc为松绳时对钢丝绳产生的冲击力,kg;L0为提升容器至提升绞车卷筒与钢丝绳相切处的长度,即筒外长度,L0=30+16=46m(提升绞车距离斜井口30m);E为钢丝绳的弹性模量,取E=1.2×106kg/cm2[6];A为钢丝绳的横截面积,取A=1.9 386cm2。

将式(11)、(12)、(13)、(14)代入式(10),可以求得重串车作用在钢丝绳上的冲击力Fc:

进一步化简上式,得到:

式中:G′为钢丝绳绳端荷重,G′=k(G+G0)(sinα-ω1cosα)=1 841kg。

由式(15)可知,当提升系统各参数已定时,上提重串车紧急制动后产生松绳现象,重串车对钢丝绳的冲击力Fc与松绳长度s成正比,与筒外长度L0成反比,特别要指出的是,当提升重串车到达井口减速点时,提升绞车紧急制动产生的冲击力最大、最危险。

本例中,在重串车到达离井口16m的位置(即断绳处)提升绞车紧急制动,松绳对钢丝绳产生的冲击力由式(15)可得Fc=12 570kg=123 186N,按新钢丝绳的破断力233 000N考虑,此时钢丝绳的安全系数为1.89,比《GB16423-2006金属非金属矿山安全规程》(下简称《规程》)规定的安全系数6.5要小得多,提升系统已处于很不安全状态,况且已使用8个月的钢丝绳必定会出现断丝、磨损及锈蚀,破断力下降,此时突遇重载串车紧急制动,在其惯性力的作用下,继续向上冲行一段距离,又由于重力的作用向下加速滑行,下滑时把钢丝绳猛然拉紧,钢丝绳受到的冲击力最大,无疑会发生断绳跑车事故。

3 对策与建议

(1)由式(1)可知,为了防止斜井提升断绳跑车事故的发生,提升绞车应当合理设置液压系统的油压,油压不是越大越好。系统的油压设定应当满足《规程》之6.3.5.18和6.3.5.17两条款的要求。

(2)采用二级制动方式,分级施加制动力矩,可避免松绳现象的发生,保证制动安全可靠。一级制动产生的减速度小于重串车上滑自然减速度,当系统速度降到很小或为零时,再施加第二级制动力矩。

(3)适当延长制动的空动时间[7]。对于斜井提升,如果空动时间太短,保险制动力矩太大,会使制动减速度大于上提重载的自然减速度,导致松绳现象的发生。为了避免松绳造成冲击断绳跑车,可通过整定时间继电器,增加空动时间来实现。

(4)从式(15)可以看出,松绳长度s越大,冲击力Fc也越大;筒外绳长L0越长,冲击力Fc越小。当松绳长度一定时,冲击力最大点是在斜井的变坡点处。根据这一原理,要避免产生过大的冲击力,应设法采用托绳装置,使钢丝绳在井口松弛长度尽可能减小,另外,在新安装或改造斜井提升系统时,尽可能加长绞车到井口变坡点的距离。

(5)由式(7)、(8)、(9)可知钢丝绳的松绳量与提升速度有关,在井口附近应尽量采用慢速运行。在进行斜井提升设计或改造时,必须保证选择的提升速度小于《规程》规定的最大值。

(6)切实做好钢丝绳的选用与维护。矿井提升必须使用具有矿用产品安全标志的重要用途钢丝绳,选用钢丝绳时应当根据其不同的使用条件,从用途类别、结构工艺、参数计算等方面科学合理地选择提升钢丝绳[8]。除正确选择钢丝绳外,还应搞好在役提升钢丝绳的日常维护,发现断丝、径缩、锈蚀超过《规程》规定时,要立即更换。

(7)经常性地开展安全标准化检查,对井口设施进行维护和完善。斜井提升必须在离变坡点20m左右设置有效的常闭式防车装置。定期整顿清理井筒及轨道,装齐地辊,以减少提升钢丝绳的磨损、减少钢丝绳的运行阻力,提高其使用寿命。

(8)做好液压站和盘形制动器的日常维护,使其处于完好状态,尤其是制动盘上不允许有油污、水滴等不良介质。

(9)不超负荷运行,控制一次提升车数。

(10)经常性地对提升设备的维修工、操作工开展职业技能培训,使受训者对提升设备的主要结构、工作原理、运行维护、常见故障分析处理、管理制度等知识做到“应知应会”。

[1]夏荣海,郝玉琛.矿井提升机械设备[M].徐州:中国矿业学院出版社,1987:132-133.

[2]洪晓华.矿井运输提升[M].徐州:中国矿业大学出版社,2000:251-255.

[3]张德英,邢永晟,房义萍,等.GB8918-2006重要用途钢丝绳[S].北京:中国标准出版社,2006:30.

[4]陈维健,齐秀丽.矿井运输及提升设备[M].徐州:中国矿业大学出版社,1989:178-180.

[5]刘鸿文.材料力学:下册[M].北京:高等教育出版社,1983:1-3.

[6]张质文.起重机设计手册[M].北京:中国铁道工业出版社,1998:196.

[7]国家质量监督检验检疫总局,国家标准化管理委员会.GB16423—2006金属非金属矿山安全规程[S].北京:中国标准出版社,2006:47.

[8]刘立新.新安全体系下小型钨矿山主提升设备的选择[J].中国钨业,2010,(3):41-45.