脱硫尾渣中硫酸铵及锰离子的洗涤回收

2011-12-31苏仕军孙维义

徐 莹,苏仕军,孙维义

(1.四川大学建筑与环境学院,四川成都 610065;2.四川大学国家烟气脱硫工程技术研究中心,四川成都 610065)

0 引言

软锰矿浆烟气脱硫技术具有较高的脱硫率,并且所得副产品电解金属锰及碳酸锰等具有较高的经济价值。近年来,该技术在我国逐渐引起了重视,针对该技术及其资源化利用的研究较多[1~6]。笔者所在课题组已实现软锰矿浆烟气脱硫与电解金属锰循环工艺,脱硫过程中产生的吸收液中,锰离子的浓度在40 g/L左右,硫酸铵浓度高达110~120 g/L,尾渣中含有30%~35%的吸收液,如果将尾渣直接排放,不仅会污染环境,而且会浪费大量的锰资源及铵资源。以自来水为洗涤剂,通过洗渣,尽量使尾渣中的铵、锰回收到洗涤剂中,从而减小对环境的污染。洗渣后所产生的废渣也可以通过烧结替代石膏生产水泥,以达到充分的资源化利用[7]。本文重点分析不同的洗涤条件对洗渣效果的影响,并且选择合适的洗涤比例,在保证洗出率的同时,节水节能、优化系统。

1 实验部分

1.1 实验流程及装置

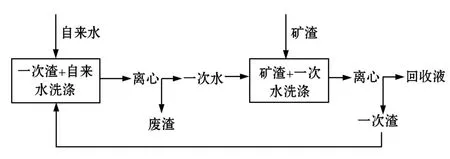

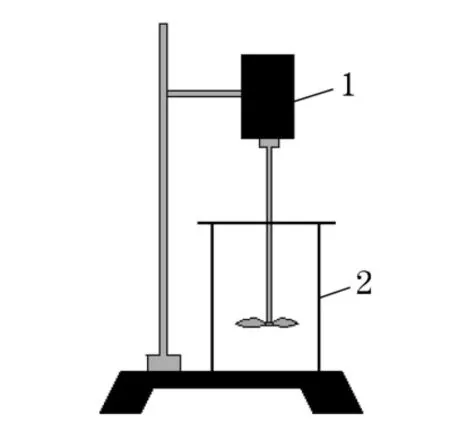

洗渣采用间歇式逆流二级洗涤,图1是洗渣工艺流程图,图2是洗渣实验装置图。

图1 洗渣工艺流程

图2 洗渣实验装置

洗涤过程在带盖的聚乙烯圆柱容器中进行,使用增力电动搅拌器进行搅拌,洗涤容器直径13 cm,搅拌桨直径11 cm,搅拌桨距容器底部1 cm。将尾渣与一次水按比例倒入洗涤容器中,搅拌洗涤后离心,产生回收液和一次渣,然后按比例用自来水对一次渣进行洗涤,离心后产生废渣与一次水,一次水再被用来洗涤新进尾渣,如此循环。洗渣结束后测定回收液体积及硫酸铵、锰离子浓度,废渣质量、含水率及其间隙水中硫酸铵及锰离子浓度,对水平衡及铵、锰平衡进行计算。

1.2 实验监测及分析方法

溶液中Mn2+:硝酸铵氧化容量法(G B 223.4-88);(NH4)2SO4:蒸馏—中和滴定法(HJ 537-2009)。

洗涤比例通过式(1)计算:

式中M——洗涤比例;

G1——加入的洗涤剂质量(g);

G2——加入的尾渣质量(g)。

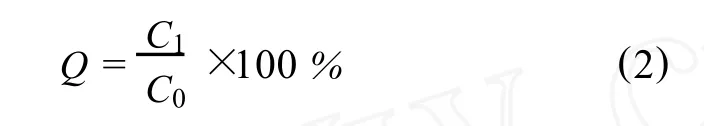

硫酸铵、锰离子的洗出率,通过式(2)计算:

式中V——洗出率(%);

C1——洗涤后废液中的硫酸铵、锰离子质量(g);

C0——洗涤前系统中的原始硫酸铵、锰离子质量(g)。

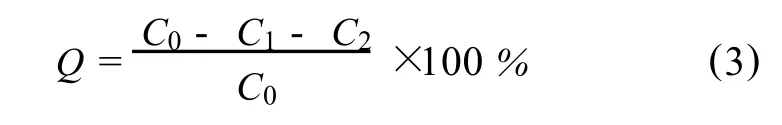

洗涤过程中硫酸铵、锰离子的损失率,通过式

(3)计算:

式中Q——损失率;

C0——洗涤前进入系统的原始硫酸铵、锰离子质量(g);

C1——洗涤后回收液中的硫酸铵、锰离子质量(g);

C2——洗涤后废渣中的硫酸铵、锰离子质量(g);

2 实验结果及分析

2.1 洗涤时间对洗涤效果的影响

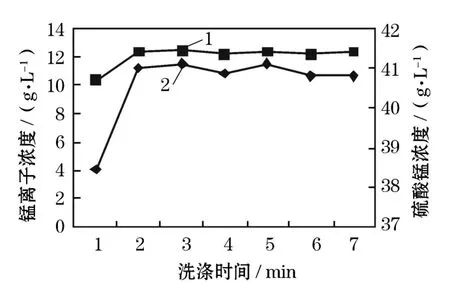

图3 洗涤时间对洗涤效果的影响曲线

图3是洗涤时间对洗涤效果的影响曲线图。

由图3可知,洗涤时间在1~2 min之间,硫酸铵及锰离子的浓度波动较大,而2 min后浓度变化趋于稳定,波动小于0.2 g/L,残留于尾渣中的吸收液与洗涤剂混合均匀。

2.2 洗渣过程中洗涤剂、硫酸铵及锰离子的平衡计算

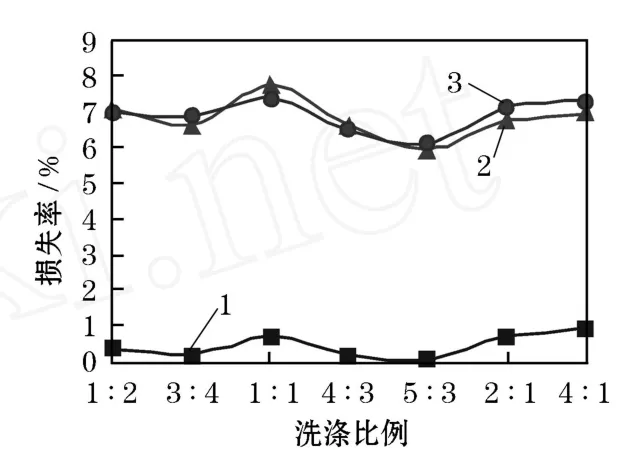

计算不同洗涤比例条件下洗涤剂、硫酸铵及锰离子的进出平衡,进而求得损失率,结果见图4。

图4 不同洗涤比例条件下的水、硫酸铵及锰离子损失率

由图4可以看出,洗涤过程中水的损失小于1%,硫酸铵、锰离子损失率介于6%~8%,波动小于2%,系统的平衡性较好。洗涤过程存在洗涤剂、硫酸铵及锰离子的损失,主要是因为洗涤和离心过程中部分矿渣、洗涤剂会粘着在容器壁上。

2.3 洗涤比例对洗出率的影响及洗涤比例的选择

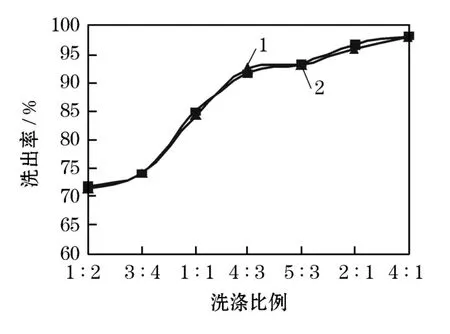

图5表示的是不同洗涤比例条件下的硫酸铵、锰离子的洗出率。

图5 不同洗涤比例条件下的硫酸铵、锰离子洗出率

由图5可以看出,选择洗涤比例在1∶2~4∶1之间,锰的洗出率为69.7%~97.7%,铵的洗出率为69.2%~97.5%。随着洗涤比例的增高,洗出率也变高,可回收的铵、锰资源也会越多,随着洗涤比例的增加,当洗涤比例在1∶2~4∶3之间时,洗出率增长较大 ,约为 69%~91%,在 4∶3~4∶1 之间时 ,洗出率的增长较小,约为91%~97%。

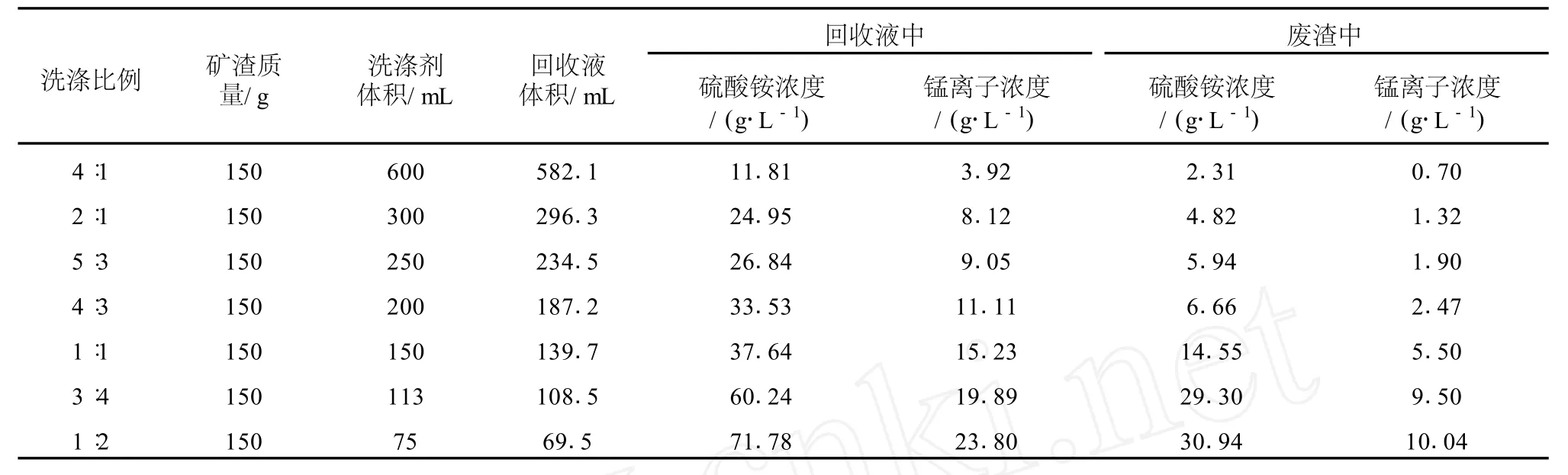

表1表示的是不同洗涤比例条件下的系统中硫酸铵、锰离子浓度变化。

表1 不同洗涤比例条件下的系统中硫酸铵、锰离子浓度变化

由表1可以看出,随着洗涤比例的增高,洗涤同等质量的尾渣,耗水量会越大,洗涤后产出的回收液体积也越大;同时如果洗涤比例过低,小于3∶4,那么废渣间隙水中的硫酸铵浓度大于29.3 g/L,锰离子浓度大于9.5 g/L,相应的重金属离子浓度也会偏高,增加了对环境的危害。

结合表1和图5可以看出,4∶3的洗涤比例为最佳洗涤比例,这是因为洗涤比例为4∶3时,锰离子的洗出率为90.96%,硫酸铵的洗出率为91.85%,洗出率较高;随着洗涤比例的增加,耗水量增多,但是洗出率增量较小;当洗出率小于4∶3时,洗出率较低,而且废渣中的金属离子浓度较大。

3 结论

1)洗涤时间对洗涤效果的影响不大,洗涤效果主要受洗涤比例的影响。

2)通过分析比较,4∶3的洗涤比例是最佳洗涤比例,可以在保证洗出率的基础上,降低耗水、耗电量,降低对环境的危害,优化尾渣回收工艺。

[1]李军旗,史连军,金会心,等.软锰矿吸收SO2气体制取硫酸锰的实验研究[J].贵州工业大学学报(自然科学版),2003,32,(5):4-8.

[2]葛喜臣,冯国忠.用软锰矿治理硫酸尾气中SO2的试验研究及经济评价[J].硫酸工业,1995,(3):29-31.

[3]孙峻,苏仕军,丁桑岚,等.软锰矿浆烟气脱硫资源化利用新工艺[J].环境工程,2007,25(4):49-52.

[4]朱晓帆,蒋文举,苏仕军,等.软锰矿浆烟气脱硫反应机理研究[J].环境污染治理技术与设备,2002,3(3):44-46.

[5]张文山,石朝军,等.SO2还原MnO2矿制取硫酸锰的研究[J].中国锰业,2009,27(4):7-8.

[6]徐明.烟气二氧化硫污染控制技术发展及现状[J].安徽师范大学学报(自然科学版),2001,24(2):187-189.

[7]刘惠章,江集龙.电解锰渣替代石膏生产水泥的试验研究[J].水泥工程,2007,(2):78-80.