三相化渣炉及其控制系统设计与开发

2011-12-28邵宝霞魏潇潇赵明轩

余 强,邵宝霞,魏潇潇,王 宇,赵明轩

(1.东北大学 信息学院,沈阳 110004;2.邢台轧辊铸成工程技术有限公司,河北 邢台 054025)

三相化渣炉及其控制系统设计与开发

余 强1,邵宝霞2,魏潇潇1,王 宇1,赵明轩1

(1.东北大学 信息学院,沈阳 110004;2.邢台轧辊铸成工程技术有限公司,河北 邢台 054025)

在对化渣理论、工艺技术、设备等方面研究的基础上,为满足对化渣控制要简单、可靠的需求,开发了三相化渣炉控制系统.本化渣炉采用三相交流工频供电,三相供电负荷平衡,且可减小短网感抗损失,节省电能,提高化渣效率.电极升降控制采用双速电机控制,其优点是设备简单,节省成本.

化渣炉;三相供电;双速电机

电渣炉化渣方法大体上归结为两种:一种是用电渣炉设备在电渣熔炼前先进行化渣作业,可采用石墨电极或直接用金属电极进行熔炼;另一种方法是通过独立的化渣设备将炉渣熔化后,再装入结晶器中.后一种方法主要用于大型电渣炉或使用特殊结晶器的电渣炉中.随着生产的发展和技术的提升,现代工业对于优质合金钢的需求和数量日益增多,对金属材料的性能与质量的要求不断提高,从而对提纯预熔渣的质量以及特殊电冶金效率要求提高.目前,正在推广采用独立的化渣炉熔炼预熔渣,经过此处理的渣粉直接用于电渣炉.基于这些需要,开发一种低成本、高效率的独立化渣设备十分必要.

限于技术水平,很多现有的化渣炉控制系统多采用继电器点动控制,主要依靠操作工的经验在生产,有的化渣炉支臂采用缆绳吊挂式,控制精度不高.有的采用单极化渣,在渣量大时化渣效果不好,且单相供电容易使电网产生畸变.因此,研究和设计高水平的化渣炉控制系统是提高冶炼特种钢质量和效率的重要途径.本文在此背景下,结合化渣炉生产工艺的要求,设计了一套以西门子S7 300 PLC为核心的化渣炉自动控制系统,该系统集基础控制、过程监控和生产管理于一体.

1 三相化渣炉设备与工艺

1.1 工艺

设备为1台1.6 t化渣炉,满足液态炉渣的供应.化渣量:额定1 300 kg,最大1 600 kg;渣主要成分:萤石、工业氧化铝和石灰等;渣料入炉温度:200~300℃;液渣出炉温度:1 550~1 600℃;化渣时间:90~120 min;加料方式:采用振动给料器机械加料;出渣方式:采用天车主勾吊包,副勾翻转方式将液渣倒入带有流槽的中间小包注入电渣炉结晶器内.烟气量:最大值6 000 m3/h,炉顶吸尘罩直排方式.其工作原理与炼钢电弧炉基本相同.采用焦碳或导电渣引弧,通电后利用电弧产生的热量逐渐将渣料熔化.随着渣料的不断熔化,负载呈阴性,逐渐分批加入事先经烘烤的渣料.当渣料全部熔化后再精炼20~30 min,温度达到预定值(约1 600℃)化渣结束.

1.2 三相化渣炉设备组成

三相化渣炉由熔炼电源、短网、电极升降系统、化渣包和渣包车、炉盖、冷却水系统等部分组成.

(1)熔炼电源

考虑到三相平衡的供电要求,本系统使用1台1 600 kVA三相化渣炉变压器,调压方式采用电动有载有级调压,接线方式采用一次Y,二次出线外封Δ.冷却方式采用强油水冷,采用两台油泵,一用一备.高压柜采用KYN61-40.5柜,高压开关采用真空断路器以适应化渣炉频繁开闭的要求.高压真空断路器的合、分闸控制,可同时由高压柜和控制室的主操作台完成,变压器运行与保护信号输入PLC系统.35 kV电能计量采用与计算机通讯的智能仪表,可检测有功功率、无功功率、功率因数cos Φ、电压和电流.

(2)短网

变压器二次铜排出线,经水冷电缆到横臂导电铜管.电缆采用水冷大截面电缆,每相总面积不小于1 500 mm2,二次侧铜排采用三角形对称布置,每相铜排截面积大于4 600 mm2.三相电流检测采用6 600 A/4~20 mA的高精度罗氏线圈;三相线电压信号经电压变送器到PLC.

(3)电极升降驱动

由于本系统采用三相供电,因此对应3支石墨电极有3套驱动升降系统.采用齿轮齿条式传动方式,利用双速交流电机驱动.设有升降限位、升降行程检测(利用绝对值编码器).

(4)化渣包、渣包车、炉盖

渣包有两个主要作用,一是用作化渣容器,另一个是作输送容器.渣包车包括车架、车轮、传动装置.渣包车驱动为变频调速,保证渣包车移动过程中钢夜面平稳.渣包车定位采用机械定位方式,保障安全.

炉盖作为排烟通道,安有排烟口.在化渣前后,将炉盖提起;化渣时将炉盖降至渣包上.

(5)冷却水系统

冷却水用于水冷电缆、导电铜管、电极夹头的冷却.安装有进水温度、压力检测,各水路温度、水堵检测.上述信号通过PLC的信息采集和处理,通过上位计算机的自动化控制软件实现故障报警.

2 控制系统组成

控制系统组成框图如图1所示.

图1 控制系统组成框图Fig.1 Schematic diagram of control system

以PLC为核心的基础检测与控制级承担I/O点的过程逻辑控制、物理量采集以及故障诊断,实现化渣过程实时控制.PLC采用西门子公司的S7-300系列产品.绝对值编码器与S7-300SM338模块连接,信号以SSI形式直接送入PLC.

上位机监控系统采用工控机,实现设定控制策略,获得实时数据,监视整个设备的运行状态以及化渣过程中各个量的变化趋势、故障报警、生产与消耗报表等,帮助操作人员及时、全面地完成各种操作.上位机为西门子工控机和19”彩色液晶显示器.UPS选用在线双转换,后备时间30 min.电度表(Modbus协议)通过RS485/RS232转换模块与工控机连接.

3 电极升降控制

3.1 双速电机的提出

电渣熔炼时,电流的路径是:电源→A相电极→渣池→B相电极(或C相)→电源.液态渣池呈现阻性负载,也就是说,电流不断增加,在渣阻上产生的热量增大,使周围的固态渣不断熔化,渣夜面不断上升,电极也要不断提升.考虑电网波动、渣夜面波动,不断要调整电极位置,但这一过程是非常缓慢的.由于冶炼开始、冶炼结束或遇到紧急情况,要求电极快速升降,因此,电极升降调速范围在0~1 000 mm/min.

为实现上述工艺要求,一般采用两台容量不同的电机,通过两台减速比不同的减速机分别完成慢速控制和快速控制,两台电机通过差动减速器或电磁离合器作用于一个升降传动机构上.本系统在充分研究双速电机及西门子变频器的基础上,提出采用一台双速电机实现上述功能设计,结构简单,调速范围宽,负载特性好,满足化渣工艺要求,具有较高的性价比.

3.2 双速电机调速原理

交流异步电机转速n、频率f与磁极对数p的关系如下:

由公式(1)可知异步电动机的同步转速与磁极对数成反比,磁极对数增加一倍,同步转速n下降至原转速的一半,电动机额定转速n也将下降近似一半,所以改变磁极对数可以达到改变电动机转速的目的.

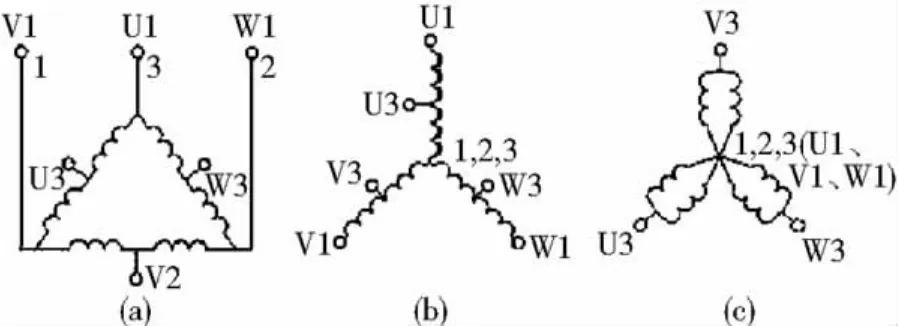

双速电机通过改变电机磁极对数来改变速度.双速电动机的定子绕组的联接方式常有两种:一种是绕组从三角形改成双星形,即△/YY,如图2(a)所示的连接方式(两个绕组串联,磁极对数2)转换成如图(c)所示的连接方式(两个绕组并联,磁极对数1),另一种是绕组从单星形改成双星形,即Y/YY,如图2(b)所示的连接方式转换成如图2(c)所示的连接方式,这两种接法都能使磁极对数减少一半即电动机的转速提高一倍.

图2 两种双速电机连接方法Fig.2 Two kinds of two-speed motor

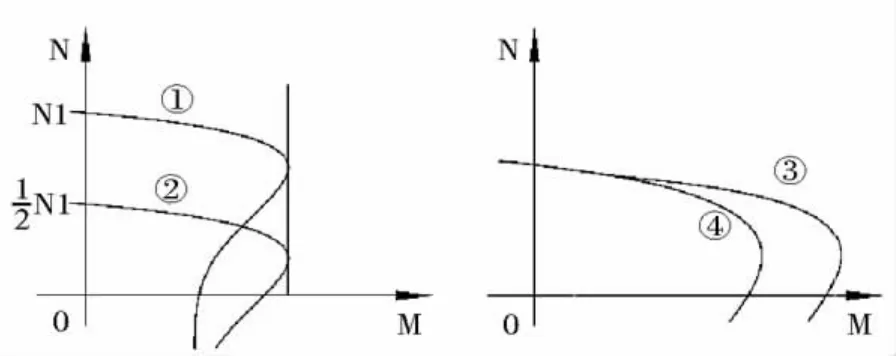

两种双速电机的连接方法机械特性如图3所示.

图3 两种双速电机的机械特性Fig.3 Mechanical character of two kinds of two-speed motor

图3曲线①为YY接(高速),曲线②为Y接(低速),显然,图3(a)为恒转矩特性.图3曲线③为YY(高速),曲线④为△(低速),图3(b)为恒功率特性.

变极调速的优点是设备简单,运行可靠,既可适用于恒转矩调速(Y/YY),也可适用于近似恒功率调速(△/YY).其缺点是转速只能成倍变化,为有极调速.Y/YY变极调速应用于起重电葫芦、运输传送带等;△/YY变极调速应用于各种机床的粗加工和精加工.

3.3 西门子变频器工作模式的切换

用一台变频器带一台双速电机,如同用一台变频器在不同时刻带两台不同参数的电机.为了最大限度发挥变频器特性,必须输入不同的电机参数.这就是说变频器必须具有工作模式转换功能.而西门子变频器正具有多电机模式的运行方式.

西门子变频器有关电机参数数据块(MDS)共提供4组数据组(即4个标号),如控制模式参数共有:P100.1、P100.2、P100.3、P100.4.如果MDS1被激活,则使用被存贮在参数标号为1中的参数值;如果MDS2被激活,则使用被存贮在参数标号为2中的参数值等等.各个电机数据组用在控制字2中的18、19位(P578.B和P579.B)来选择,但仅在传动系统脱离电源状态下才能转换.可利用开关量输入方式改变18、19位状态,从而完成参数组转换.

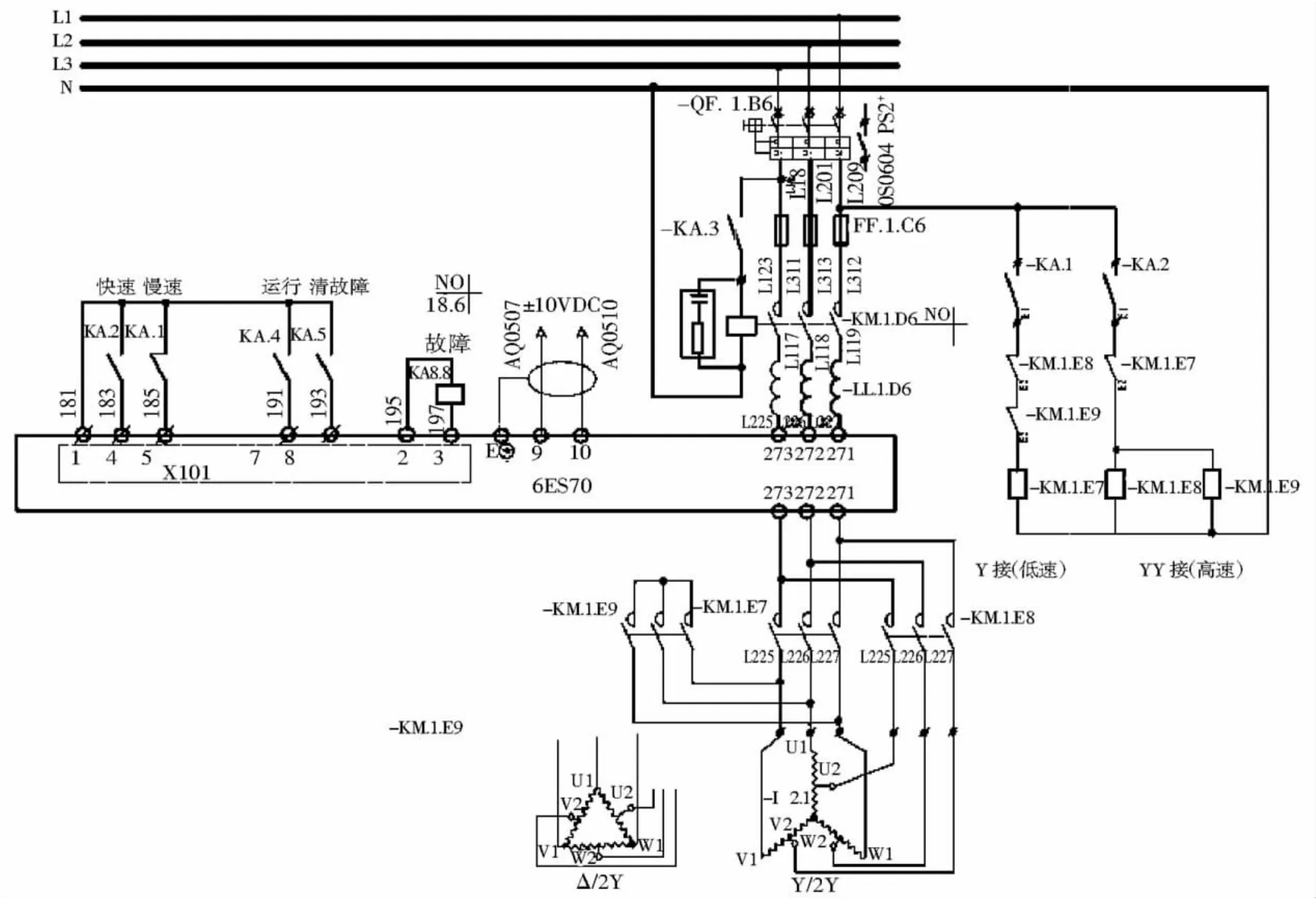

3.4 三相化渣炉双速电机变频调速原理与控制回路设计

本系统使用变频器连接双速电机实现对双速电机的控制,变频器快慢速开入信号实际上是切换变频器的工作模式,快速时,磁极对数设为p=2,慢速时磁极对数设为p=4,这样,电机转速减一半.例如电机额定转速=1 500 r/min,当p=2时(YY接),变频器从0~50 Hz调速时,转速变化范围是0~1 500 r/min,如果设定频率为50 Hz,则满足电机快速运转要求;当p=4时(Y接或△接),电机转速n=750 r/min,变频器从0~50 Hz调速时,转速变化范围是0~750 r/min,这样基本满足慢速化渣的自动控制要求.由于两种转速运行模式电机参数发生变化(功率,额定转数,极对数),因此,当使用一台变频器带双速电机时,针对不同的磁极对数必须修改变频器设定的电机参数,否则达不到控制效果.

图4 西门子变频器控制一台双速电机电路原理图Fig.4 Schematic diagram using Siemens converter to control two-speed motor

4 结束语

本三相化渣炉,使用了三相平衡供电,使负荷平衡,避免了单相供电对电网可能产生的畸变现象,并减少了短网感抗,节省电能.电极升降驱动控制首次采用一台变频器控制一台双速电机的方法,并用切换变频器工作模式的方法实现电极升降快、慢速的切换.使用双速电机节省成本,简化系统,并能达到系统工艺与控制要求.本设备及系统的开发提高了化渣炉技术水平.

[1]陆文伟.三相异步电动机的控制线路[M].北京:电力工业出版社,1981:183-219.

[2]任兴权,电力拖动基础(修订版)[M].北京:冶金工业出版社,1989:203 -205.

[3]余强.电渣炉智能控制系统的开发与应用[J].中国冶金,2006,17(12):34 -37.

[4]西门子(中国)有限公司.变频器使用大全(上册)[M].北京:西门子(中国)有限公司,2002,11:72 -73.

Development and design of device and control system for three-phase slag malte furnace

YU Qiang1,SHAO Bao-Xia2,WEI Xiao-xiao1,WANG Yu1,ZHAO Ming - xuan1

(1.College of Informantion Science and Engineering,Northeastern University,Shenyang 110004,China;2.Xingtai Machinery &Mill Roll Zhucheng Engineering technique Co.,Ltd,Xingtai 054025,China)

One the basis of investigation for technology,integrating technology and equipment characteristic of slag melting furnace.In order to meet the simple and reliable require of the slag melting system,we exploit a three-phase slag melting system.The system use three-phase AC frequency power supply,as the three-phase power supply can make the load balanced,and decrease the inductance of the short circuit net,save the electronic energy,increase the efficiency of slag melting.We use the control of two - speed motor to control the lifting of the electrode.The advantage is that it simplified the equipment,and save the cost

slag melting furnace;three-phase power supply;two-speed motor

TF 748.6

A

1671-6620(2011)S1-0161-04

2010-10-15.

余强 (1960—),男,东北大学副教授,E-mail:yuqiang11@ise.neu.edu.cn.