单侧孔长水口优化异型四流中间包流场

2011-12-28鲍家琳张秀香耿佃桥赫冀成

鲍家琳,赵 岩,雷 洪,张秀香,4,耿佃桥,赫冀成

(1.东北大学 材料电磁过程研究教育部重点实验室,沈阳 110819;2.湖北新冶钢有限公司,湖北 黄石 435000;3.东北大学 材料与冶金学院,沈阳 110819;4.本溪北台钢铁集团有限责任公司,辽宁 本溪 117022.)

单侧孔长水口优化异型四流中间包流场

鲍家琳1,2,赵 岩3,雷 洪1,张秀香1,4,耿佃桥1,赫冀成1

(1.东北大学 材料电磁过程研究教育部重点实验室,沈阳 110819;2.湖北新冶钢有限公司,湖北 黄石 435000;3.东北大学 材料与冶金学院,沈阳 110819;4.本溪北台钢铁集团有限责任公司,辽宁 本溪 117022.)

采用数值模拟方法研究了不同形式长水口下异型四流中间包的钢液流场和停留时间分布特征.数值结果表明:原型中间包存在较大的死区,各流流动情况存在着巨大的差异,而把直通型长水口替换成单侧孔型长水口之后,中间包死区比例减少,各流流动差异性基本上被消除.在挡墙的左侧产生了旋转流场,有利于夹杂物的碰撞聚合和去除.

中间包;停留时间分布;数值模拟;侧孔长水口

随着人们对钢材质量要求的不断提高,中间包在连铸生产中不再仅仅是由间歇操作转向连续操作的衔接点,而且还承担着去除夹杂物、均匀钢液温度和成分、合金化等冶金功能.目前大多数冶金工作者对中间包的研究主要集中在中间包挡墙、挡坝、湍流控制器和吹氩等技术上,通过这些技术优化中间包流场,达到提高夹杂物去除率、减少多流中间包各流的差异性[1~3],而通过改进中间包长水口结构来优化流场的工作却很少报道[4].本文以异型四流中间包为原型,把直通型长水口替换成单侧孔长水口,利用数值模拟方法研究了水口改进前后中间包内钢液的流动,并通过停留时间分布(RTD)曲线来考察各流的流动差异性以及中间包死区、活塞区、混合区的体积分率.

1 数学模型

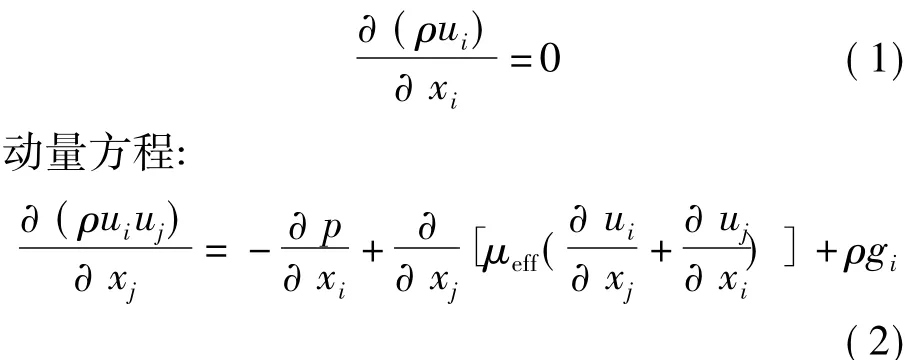

由于连铸中间包内钢液的流动过程可假设为稳态不可压缩的等温湍流流动,因此可采用如下

的偏微分方程进行描述.

连续性方程:

式中,ρ为钢液密度,ui为钢液速度,xi为坐标,p为压力,μeff为黏度系数,采用可实现化k-ε模型(Realizable k - ε 模型)[5]来确定 μeff.

为了求出示踪剂在中间包内的停留时间,需对在入口处加入的示踪剂的非稳态传输过程进行计算.示踪剂的传输方程为[6~8]:

式中,C为示踪剂浓度;Deff为示踪剂在钢液中的有效扩散系数;Sct为示踪剂的湍流 Schmidt准数,取0.9.

2 边界条件和数值求解

2.1 边界条件

(2)忽略渣层的影响,钢液表面为平面,除垂直于表面的速度分量设为零外,其余各变量的法向导数为零;

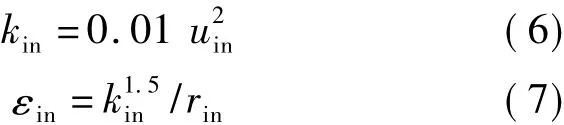

(3)在钢液入口处,假定在整个截面上速度均匀分布,并根据拉坯速度与铸坯尺寸,由质量守恒原理求出uin,入口处的湍动能和湍动能耗散率由下式确定:

式中,uin为入口注流的初始速度;rin为入口截面的当量半径.

(4)在中间包出口处所有变量的法向导数为零.

2.2 网格划分及求解方法

整个计算区域采用六面体网格进行划分,在入口区域、出口区域、坝堰区域采用较密的网格,总的网格数约为35万个单元.湍流模型选取可实现化k-ε双方程模型.采用SIMPLE算法处理压力和速度的耦合,对流项采用二阶迎风格式.在得到钢液流场以后,在入口处加入示踪剂,然后计算示踪剂在出口处的浓度变化.

3 实验方案

图1给出了五套水口优化方案.其中Ⅰ方案为原型中间包,采用直通型水口,钢液沿着坐标轴–Z方向入射到中间包.Ⅱ、Ⅲ、Ⅳ、Ⅴ采用单侧孔水口,其中Ⅱ方案钢液的入射方向为X方向;Ⅲ方案钢液的入射方向为-X方向;Ⅳ方案钢液的入射方向为-Y方向;Ⅴ方案钢液的入射方向为Y方向.

图1 中间包结构Fig.1 Configuration of an industria l tundish

4 RTD曲线分析方法

中间包内流场可以认为由3个部分组成:全混区、活塞区和死区.这3个区的大小可以由RTD曲线计算得到,根据Sahai[9]提出的修正混合流动模型有:

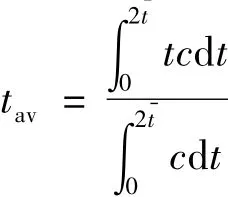

其中tav为实际平均停留时间,t为理论平均停留时间.

全混区Vm、活塞区Vp和死区Vd占中间包流体体积比例为:

式中,tmin为示踪剂的响应时间,tmax为示踪剂峰值浓度时间.

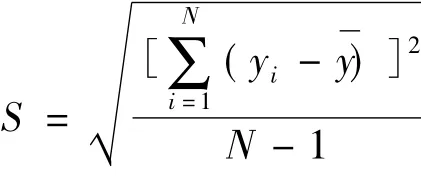

对于多流中间包,由于各出口离入口距离不相同,造成每个出口的流动情况都不相同,因此可以利用标准差来考察每个流的差异性[10]:

式中,S为标准差,yi为第i个样本值,y为样本的算术平均值,N为样本个数.本文采用tmin、tmax和tav作为特征参数考察各流流动参数的一致性.

5 结果分析与讨论

5.1 RTD曲线分析结果

表1表明,原型中间包4#出口响应时间tmin最大,是3#出口响应 tmin时间1.7倍,是2#出口的3.5倍,是1#出口的10.7倍;4#出口峰值浓度时间tmax最大,是3#出口峰值浓度时间tmax1.5倍,是2#出口的2.4倍,是1#出口的4.4倍;4#出口平均停留时间tav最大,是3#出口平均停留时间tav1.2倍,是2#出口的1.6倍,是1#出口的2倍.这些数据说明原中间包内流场分布不合理,导致4个出口的流动情况存在巨大差异.

表1表明,应用单侧孔长水口后,死区比例均有不同程度的下降.其中,Ⅱ、Ⅲ方案中示踪剂响应时间tmin、示踪剂浓度峰值时间tmax和实际平均停留时间tav的标准差均大于原中间包相应参数,说明Ⅱ、Ⅲ方案中间包4个水口流动差异性比原中间包还大.Ⅳ、Ⅴ方案中示踪剂响应时间tmin、示踪剂浓度峰值时间tmax和实际平均停留时间tav的标准差均小于原中间包相应参数,说明合理的侧孔水口的应用可以减少中间包各流的差异.

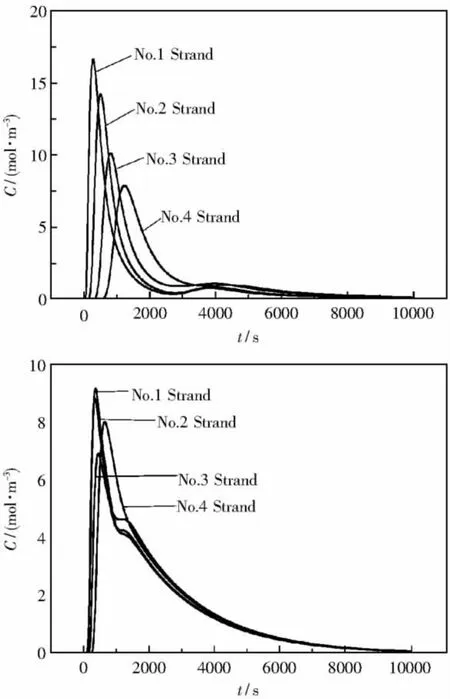

表1还表明第Ⅴ方案是最佳方案,第一流的tmin较原中间包增加了69.6%,tmax较原中间包增加了23.2%,tav较原中间包增加了67.7%;第4流的tmin和tmax降为原中间包的50%,tav降为原中间包的92.5%.这里应着重指出的是,方案Ⅴ中各流几乎同时到达峰值浓度,且各流的浓度峰值相差不大,如图2所示.这充分说明了方案Ⅴ能有效地减少中间包各流流动的差异.同时死区体积减少到原中间包的73.6%,这也有利于夹杂物的碰撞上浮和去除.

表1 试验结果Table 1 Experimental results

图2(a)表明,原中间包1#出口的峰值浓度是2#出口峰值浓度的1.2倍,是3#出口峰值浓度的1.7倍,是4#出口峰值浓度的2倍,说明原中间包内夹带夹杂物的钢液没有充分时间进行碰撞聚合、上浮去除,直接从1#和2#水口流出.1#水口、2#水口在示踪剂浓度达到峰值之后,很快又降下来,2 000 s之后浓度几乎为零,说明1#水口和2#水口所对应钢液的停留时间很短,死区体积大,夹杂物碰撞长大上浮的可能性减少,造成从1#水口和2#水口进入结晶器的钢液夹杂物含量高,影响铸坯的质量.图2(b)表明,采用Ⅴ方案后,示踪剂峰值浓度最大的是1#水口,最小的是3#水口,但1#水口峰值浓度也仅为3#水口的1.3倍,说明Ⅴ方案中间包内钢液混合均匀.因此,1#水口、2#水口在浓度达到峰值之后,浓度下降的速度也变缓.

图2 中间包RTD曲线Fig.2 RTD curve of tundish

5.2 流场分析

图3为是原中间包速度分布图,挡墙将整个中间包划分成两个区域,挡墙左侧的区域称为浇注区,挡墙右侧的区域称为注流区.在浇注区内,钢液从水口以一定的速度冲向中间包底部,在钢液冲到底部遇到阻碍之后,迅速沿中间包底部铺开;在遇到中间包侧壁和挡墙的阻碍之后,钢液就沿着侧壁和挡墙流向钢液的自由表面.由于入射流股的抽引作用,向下运动的钢液和沿着侧壁向上运动的钢液相遇使得流动的钢液以水口为中心形成环流.

图3 原型中间包流场Fig.3 Flow field of original tundish

钢液在进入浇注区之后,受重力作用,一部分钢液向下流动,并沿着中间包底部铺开,形成短路流,造成了1#水口响应时间过短.图3(c)表明钢液主要从U型挡墙的缺口处的中间部位进入注流区,这种流动方式导致注流区靠墙区域的钢液流动缓慢;还会使注流区形成很强的y轴方向的活塞流并且沿着y轴的流速快速衰减,这就导致1#出口和4#出口的响应时间和平均停留时间存在很大的差异;而流速的快速递减,也造成中间包3#出口和4#出口附近的钢液流动不活跃,不利于钢液成分和温度的均匀化.

图4为优化后中间包流场图.在浇注区,钢液从侧孔水口快速冲向U型挡墙下部,在遇到阻碍之后,钢液沿着挡墙迅速铺开,其中沿着挡墙向上铺开的那部分钢液流向自由表面,但是由于入射流股的抽引作用,向上运动的那部分钢液大部分又向下回流到入射流股附近,因此在水口右侧形成了一个很大的循环流区域,这对于延长钢液停留时间是非常有利的.从图3(b)可以看到,钢液在沿着挡墙不断铺开的过程中,由于受到入射流股的抽引作用,在中间包浇注区形成了4个旋转流场,在实际生产中,由于钢液密度比夹杂物密度大,使夹杂物集聚在旋转流场中间,不断地碰撞长大,加速夹杂物的上浮[11].

图4(c)表明,钢液通过挡墙孔进入注流区后不再集中在挡墙孔的中间部位,而是均匀地从整个挡墙孔面进入到注流区.钢液进入浇注区后,沿着自由液面铺开,由于重力作用,大部分沿着表面运动的钢液会向下运动,并沿着底墙铺开.其中靠近挡墙底部的钢液由于受沿挡墙向上运动钢液的抽引作用会回流到挡墙,因此在挡墙与第二个出口之间形成了如图4(a)所示的一个大的回流区域,回流区的形成也是1#水口响应时间和平均停留时间延长的原因.

(a)—主截面;(b)—A-A截面;(c)—自由表面

6 结论

(1)直通型长水口下异型四流中间包钢液混合不均匀、各流流动存在巨大的差异.

(2)将直通型长水口替换成单侧孔长水口,并沿挡墙垂直布置后,中间包死区比例减少,钢液混合的均匀,在很大程度上消除了各流流动的差异.

(3)单侧孔长水口中间包在浇注区形成了旋转流场,使夹杂物向中间聚集,有利于夹杂物的碰撞长大.

(4)原型中间包内死区体积分率达到了47.83%,采用单侧孔型长水口中间包死区体积分

率都有不同程度的下降,最大降幅达到了26.4%.

[1] Palafox J,Barreto J.Melt flow optimization using turbulence inhibitor in large volume tumdishs[J]. Ironmaking Steelmaking,2001,28(2):101 -109.

[2]黄奥,陶晓林,顾华志,等.气幕挡墙中间包数理模拟及实践[J].炼钢,2009,25(3):42-44.

(Huang Ao,Tao Xiaolin,Gu Huazhi,et al.Mathematical and physical simulation and application of tundish with gas curtain[J].Steelmaking,2009,25(3):42 -44.)

[3]杨树峰,李京社,张立峰,等.大管坯连铸中间包钢液内夹杂物去除的研究[J].炼钢,2009,25(3):49-52.

(Yang Shufeng,Li Jingshe,Zhang Lifeng,et al.Study on inclusion removal in liquid steel in a big round billet continuous casting tundish[J].Steelmaking,2009,25(3):49 -52.)

[4]雷洪,赫冀成.一种用于连铸中间包的钢包侧孔旋流长水口:中国,200820219776.2[P].2009 -09-30.

(Lei H,He JC.A kind of ladle swirl-type shroud with side hole for continuous casting tundish:China,200820219776.2[P].2009-09-30.)

[5]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.

(Wang F J.Computational fluid dynamics analysis[M].Beijing:Tsinghua Uiniversity Press,2004.)

[6] Tripathi A,Ajmani S K.Numerical investigation of fluid flow phenomenon in a curved shape tundish of billet caster[J].ISIJ Int,2005,45(11):1616 -1625.

[7] Damle C,Sahai Y.The effect continuous of tracer density on melt flow characterization in continuou casting tundishes—a modeling study[J].ISIJ Int,1995,35(2):163 -169.

[8] Yeh J L,Hwang W S,Chou C L.The development of a mathematical model to predict composition distribution in casting slab and intermix slab length during ladle change over period and its verification by physical model[J].ISIJ Int,1993,33(5):588 -594.

[9] Sahai Y,Emi T.Melt flow characterization in continuous casting tundishes[J].ISIJ Int,1996,36(6):667 - 672.

[10]樊俊飞,张清朗,朱苗勇,等.六流T形连铸中间包内控流装置优化的水模研究[J].钢铁,1998,33(5):24-28.

(Fan Junfei,Zhang Qinglang,Zhu Miaoyong,et al.Water modeling study on optimization of flow control devices in“T”type[J].Iron&Steel,1998,33(5):24 -28.)

[11]王赘,钟云波,任忠鸣,等.离心中间包内钢液流动的数值模拟[J].金属学报,2008,44(10):1203-1208.

(Wang Yun,Zhong Yunbo,Ren Zhongming,et al.Numerical simulation ofmolten steel flow in centrifugal flow tundish[J].Acta Metallurgica Sinica,2008,44(10):1203 -1208.)

Flow field optim ization of a four-strand and special-shaped tundish w ith a single side-hole shroud

BAO Jia-lin1,2,ZHAO Yan3,LEIHong1,ZHANG Xiu-xiang1,4,GENG Dian-qiao1,HE Ji-cheng1

(1.Key Laboratory of Electromagnetic Processing of Materials,Ministry of Education,Northeastern University,Shenyang 110819,China;

2.Hubei Xinye Steel Co.Ltd,Huangshi435000;3.School of Materials& Metallurgy,Northeastern University,Shenyang 110819,China;4.Benxi Beitai Iron and Steel Co.Ltd,Benxi117022,China.)

Numerical simulationmethod was applied to investigate fluid flow and residence time distribution in a four strand and special-shaped tundish with different type of shroud.Numerical results showed the ratio of dead zone of actual system is great and the fluid flow for different strand has different characteristics.But if the directline type shroud is replaced by the single side-hole shroud,there is the smaller dead zone,and the characteristics of fluid flow at different strand is similar.The appearance of the rotational flow fluid can promote the collision and coalescence among inclusions and increase the inclusion removal rate.

tundish;RTD;numerical simulation;side-hole shroud

TF 777

A

1671-6620(2011)01-0010-05

2010-11-16.

国家高技术研究发展计划 (2009AA03Z530);国家自然科学基金和上海宝钢集团公司联合资助项目 (50834010);高等学校学科创新引智计划B07015;辽宁省科学技术计划项目 (2009221007);中央高校基本科研业务费 (N100409007).

鲍家琳 (1985—),男,江西九江人,东北大学硕士研究生;E–mail:baojialin-648@163.com;赫冀成 (1943—),男,辽宁瓦房店人,东北大学教授,博士生导师.