采油站缓冲罐自控输油技术的设计与应用

2011-12-27于广刚

于广刚

(中油辽河油田公司钻采工艺研究院,辽宁盘锦 124010)

采油站缓冲罐自控输油技术的设计与应用

于广刚

(中油辽河油田公司钻采工艺研究院,辽宁盘锦 124010)

在石油生产过程中,采油站是必不可少的生产环节,油井采出的原油集中到采油站的缓冲罐进行油气分离、加温和外输等过程。针对计量接转站人工输油过程中,频繁启停泵,外输液量不均衡,能量消耗大的现状,通过开发应用输油自控工艺,实现采油站自动、连续、平稳输油。

采油站;缓冲罐;自控;工艺技术

前言

在石油的生产过程中,采油站是必不可少的生产环节,油井采出的原油集中到采油站的缓冲罐进行油气分离、加温等过程,然后通过输油泵将原油向联合站输送。在这一生产环节过程中,各油井的产液量必须和输油泵的输出量相匹配。才能保证原油生产的正常进行,如果输出量不足将产生冒罐事故,如果输出量过剩,将使缓冲罐排空,造成输油泵的损坏,所以为不产生冒罐和排空现象。站内工人频繁往返于泵房与电控室,频繁调整变频器的频率,而这种调整不仅取决工人的经验,而且和工人的责任心有关,输油泵无法实现连续输油,时常产生冒罐及排空现象,造成对环境污染及设备的损坏,使生产无法正常进行。为此,通过大量的现场分析和实验针对输油罐及输油泵的工作特性研制开发了一种理想的智能型液位自动控制系统。

1.工艺原理

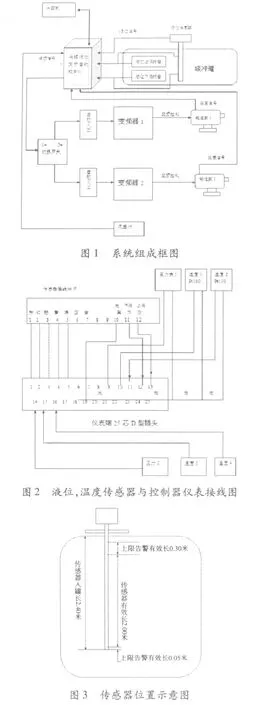

工艺由液位传感器,温度传感器,油罐液位变频自动控制仪,自动/手动切换开关,再配接采油站原有的缓冲罐、变频器、输油泵组成。液位传感器通过采集缓冲罐的液位高度,送往油罐液位变频自动控制仪,控制仪根据变频曲线控制变频器的输出以调整输油泵的转数,从而达到缓冲罐液面使缓冲罐液位保持在一定范围内,实现转油站自动、连续、平稳输油。同时设置缓冲罐高低液位报警系统、输油泵主轴温度报警系统、手动自动转换系统(见图1)。

2.主要技术指标

2.1 技术指标

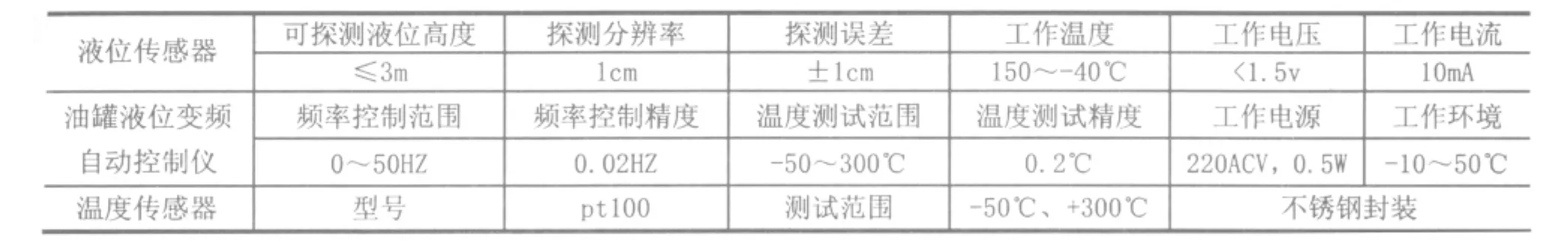

自控系统的液位传感器、变频控制器及温度传感器的主要技术指标(见表1)。

表1 自控输油系统技术指标

2.2 系统安装

根据采油站缓冲罐的实际情况,将油罐液位自动调频控制器安装在采油站的计算机控制机柜内,通过电缆与变频器及液位仪、温度传感器,远传压力表连接。信号电缆按现场实际情况安装铁管内埋于地下(见图 2、图3)。

3.实施效果

辽河油田金马公司将所辖的28座采油站进行了输油自控工艺改造,实施后既保证了采油站输油的连续平稳,也提高了联合站进站原油的脱水效果。

3.1 输油平稳

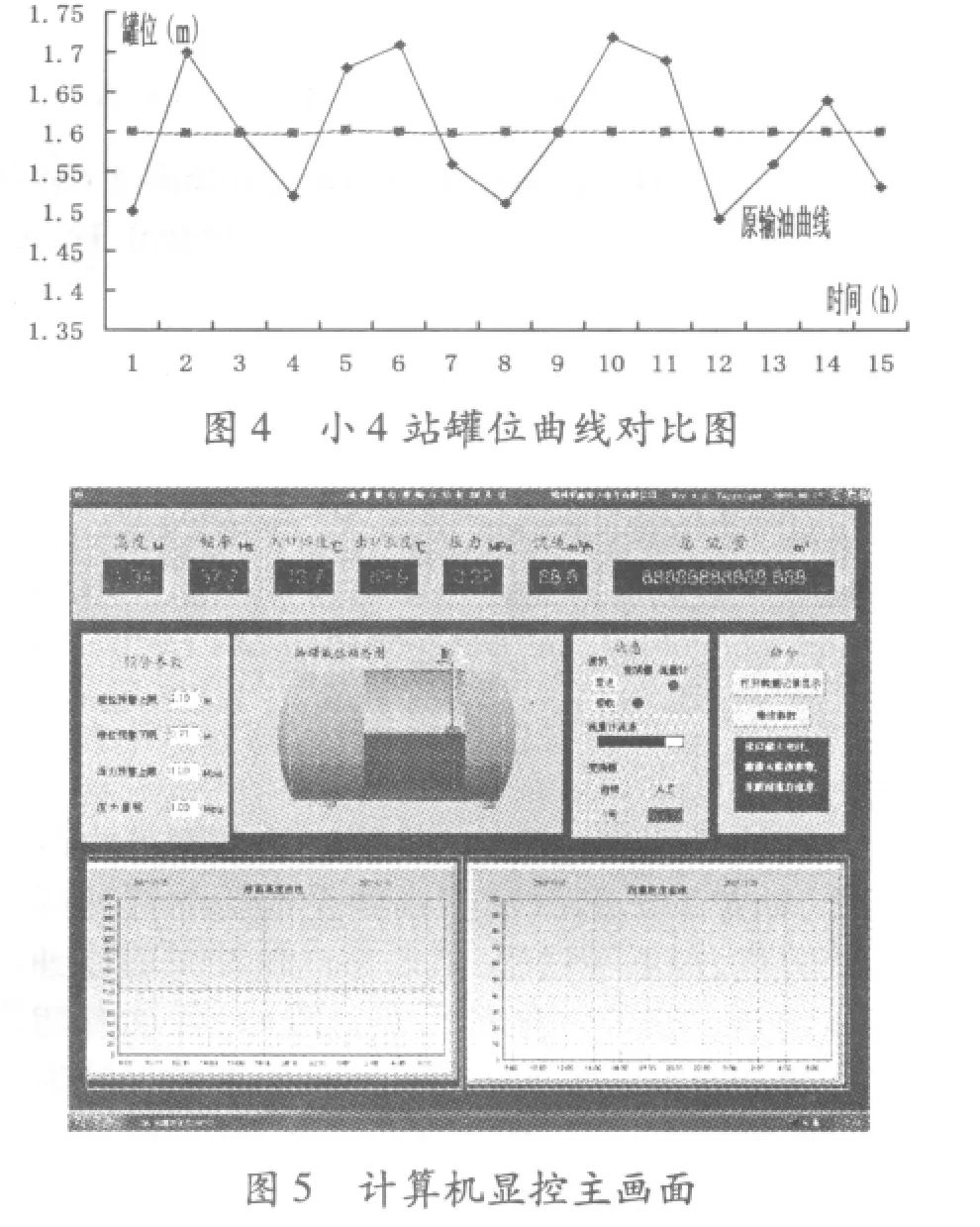

通过与以往罐位曲线进行对比,采用输油系统的自动控制后,使缓冲罐液位保持在一定范围内,实现转油站自动、连续、平稳输油。同时由于采油站的平稳输油,为后段联合站的油水处理提供了有效的保障(见图4、图5)。

3.2 提高输油泵效

输油系统实现自动控制后,对变频器频率实施微量调节,既提高了输油泵效,也节约了电能。平均提高泵效8.1%(见表2)。

3.3 节气

在采油站,由于输油平稳杜绝了液量波动造成的加热炉能量损耗,每台炉平均日节气80m3/d。

在联合站,由于输油平稳使联合站脱水温度由65℃降低到 55℃,三座联合站平均日节气8000m3/d。

3.4 联合站节药

联合站进站液量平稳后,提高了联合站的预脱水效果,使破乳剂的加药比由原来的90PPM下降到目前的35PPM,平均日节药0.825t,累计节药99t。

3.5 节省劳动强度

在实现自控输油的同时监控输油温度、压力、流量、电机电流、电压等参数,对机泵运行时间和运行状态进行历史记录。有效提高了生产现场管理水平,计量精度、输油连续性平稳性等方面都得到了极大的保障。使采油系统生产数据的及时性、准确性有了极大的提高。一线工人的劳动强度得到了较大的缓解,安全生产得到了更大的保障。

表2 自动输油装置效果统计(部分)

4.效益分析

通过方案的实施,取得了较好的经济效益与社会效益。同时产生了一定的经济效益,自实施以来:

(1)平均日节电 35.07kWh,累节电 60160kWh,按照电费0.56元/kWh计算,累计节约电费3.47万元;

(2)平均日节气 1.024 ×104m3,累节气 122.88×104m3,按照天然气0.58元/m3计算,累计创效71.2704 万元。

(3)平均日节破乳剂 0.825t,累节药 99t,按照破乳剂价格9113元/吨计算,累计节约药剂费90.2187万元。

综合以上,节省三项费用共计164.9591万元。

5.结论

(1)实现了采油站输油的联系平稳运行,同时提高了联合站进站原油的脱水效果,实现了节能降耗。

(2)提高平均输油泵效8.1%;累计节约各项费用约165万元。

(3)实现自控输油的同时监控输油温度、压力、流量、电机电流及输油压力等参数,对机泵运行时间和运行状态进行历史记录。节省工人劳动强度,实现平稳输油。

[1]邹艳霞.采油工艺技术[M].北京:石油工业出版社,2006:338~360

[2]李振泰.油气集输工艺技术[M].北京:石油工业出版社,2006:19~38

The Design and Application of Oil Production Station Buffer Tank Automation Control Transportation Technology

YU Guang-gang

(CNPC Liaohe Oilfield Drilling and Production Technology Research Institute,Panjin124010,China)

In oil production process,oil station is an indispensable production links.The crude oil extracted from the oil wells is collected into the buffer tank for gas separation,heating and transportation.In the artificial oil transportation process,there are some problems such as starting and stoping the pump frequently,imbalanced oil transportation,the large energy consumption.By developing automation control transportation technology,oil transportation has realized to be automatic,continuous and steady.

oil production station;buffer tank;automatic control;technology

TE93 < class="emphasis_bold">文献标识码:A

A

1671-3974(2011)04-0057-03

2011-09-06

于广刚(1979-),男,大学,辽河油田钻采工艺研究院院办副主任,工程师。从事采油工程工作。