主变温控器校验台的设计实现

2011-12-27杨忠礼杨忠奎

杨忠礼,陈 飞,杨忠奎

(河南省电力公司新乡供电公司,河南 新乡453002)

主变温控器校验台的设计实现

杨忠礼,陈 飞,杨忠奎

(河南省电力公司新乡供电公司,河南 新乡453002)

设计了一种主变温控器校验台,采用微处理器控制技术、PID控制技术及变频技术自动控制校验台恒温槽的温度,实现了对主变温控器的自动校验,解决了目前温控器校验方面的难题.

温控器;校验;PID控制;恒温槽

主变温控器是变压器检测温度变化的重要元件,用于测量变压器油面、线圈绕组或者内部某一位置的温度,并可根据此温度值控制相应的冷却装置、报警装置,甚至于发出跳闸信号.主变温控器依据变压器的温度变化情况实时进行变压器冷却、报警及跳闸控制,其性能好坏直接影响到变压器的运行安全.变压器一旦出现内部故障而导致温升,主变温控器能及时动作,将故障控制在最小的范围之内,避免将故障范围扩大而造成重大电力事故.

现有主变温控器的启动制冷控制信号接点相对工作稳定,但关闭冷却系统接点、报警接点及跳闸接点因不常动作,常出现动作不灵活、接点接触不良甚至温度漂移等现象.当变压器温度变化时,常会导致主变温控器误动作,失去了主变温控器的保护意义,易导致重大电力事故.故应对其定期校验,以确保主变温控器准确、安全、可靠、有效地发挥作用,保证变压器稳定、可靠地运行[1].

虽然目前电力行业中对于主变温控器的校验有了相当的重视,然而国内却没有高准确度、高可靠性的主变温控器校验台来完成主变温控器的上行程及下行程的双向校验装置[2].

我们开发研制的主变温控器校验台采用先进的微处理器控制技术、先进的PID控制技术及变频技术,自动完成主变温控器校验台恒温槽的温度控制,并据此实现对主变温控器接点动作及示值安全、方便、可靠、准确的自动校验[3-5].该主变温控器校验台解决了目前电力系统在主变温控器校验方面存在的校验设备落后、校验过程不规范的问题,对安装前和运行中主变温控器定期校验起到了积极作用.

1 主变温控器校验台系统结构原理

本项目包括设计一款符合要求的恒温槽,设计一种满足校验精度的接点和示值的校验方法,以及设计一种高精度的PID温度控制方法等.

1.1 PID控制原理及其程序实现

生产过程中对某一或某些物理参数进行的自动控制称为过程控制.其中微机控制系统以微型计算机作为控制器,可方便地通过修改软件程序来改变控制规律,故应用广泛.微型计算机通过过程输入通道对一个或多个物理量进行检测,并根据确定的控制规律进行计算;通过输出通道直接去控制执行机构,使各被控量达到预定的要求.

PID调节器将给定值r(t)与实际输出值c(t)的偏差的比例(P)、积分(I)、微分(D)通过线性组合构成控制量,对控制对象进行控制.其微分方程为:

式中:e(t)=r(t)-c(t).

将PID调节器控制规律离散化,得到数字PID的控制规律,其差分方程为:

式中:uP(n)为比例项,uP(n)=KPe(n);uI(n)为积分项,为微分项,

增量型算法和位置型算法是常用的PID算法.增量型PID算法的算式为:

位置型PID算法的算式为:

增量型算法和位置型算法的程序如图1所示.

图1 两种PID算法的程序图

1.2 功率控制原理

主变温控器校验台通过对加热管的通断进行控制,改变了加热器的平均输出功率,从而控制了校验台内介质吸收外部热量的多少,实现了不同情况下的多种升温速率要求.

1.3 降温控制原理

由于设备要求达到的最低温度为-20℃,远远低于普通实验室要求的温度(20℃左右).在低于这个温度下进行校验时,单纯依靠加热是不可能实现的,故本项目采用了外部强制制冷系统,假设外部的强制制冷量为Q1,主变温控器校验台从外部环境吸收的热量为Q2,在实际工作中,只需Q1>Q2,即可实现对主变温控器校验台内介质降温,达到低于环境温度校验的目的.

1.4 主变温控器接点校验原理

将主变温控器放入主变温控器校验台内,并将温控器的接点接入校验台内.主变温控器校验台控制温度升高或者降低.利用微控制器读取主变温控器接点状态.在主变温控器接点动作瞬间,主变温控器校验台记录下此刻的温度,即为其接点动作的实际温度,从而实现主变温控器接点的校验.

2 主变温控器校验台系统设计方案

基于以上原理,对主变温控器校验台进行了如下设计.

2.1 制冷方式的选取

常见的降温方法有半导体制冷、压缩机制冷、风冷等方式.本项目根据实际要求选择了压缩机制冷这种传统制冷方式,但传统压缩机不能精准控制制冷量,故采用世界上先进的变频控制技术精准控制制冷量,从而达到预期目标.

2.2 恒温槽设计

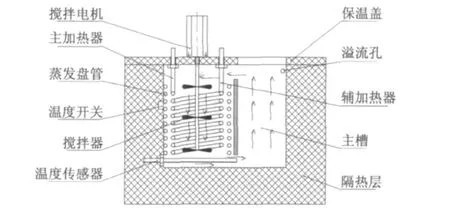

由于本系统要求恒温槽稳定性好、均匀性高,一般的恒温槽根本无法满足本项目的需求.本项目为了满足温度均匀性达到0.02℃的目标,专门设计了一套高精度、高稳定性、高均匀性的恒温槽系统,其结构简图如图2所示.

图2 恒温槽结构简图

图2中,主槽用于放置被测主变温控器;主加热器为1 500W大功率加热器;辅加热器的功率为500W,采用PID控制其制热量;蒸发盘管用于降温;搅拌器用来充分混合介质温度;搅拌电机速度可控,负责搅拌主槽和辅助槽的介质,保证温度均匀;溢流孔用于溢流多余的介质.

在恒温介质选择方面,由于温度校验范围预期目标为-20~200℃,故放弃选择一种介质的方案,采用更换介质的方法,实现了目标温度范围内主变温控器的自动校验.本系统根据不同的温度范围,自动更换介质来完成校验过程,在-20~30℃采用无水乙醇作为恒温介质,在10~200℃采用硅油作为恒温介质.保温材料选用能够在高温和低温范围具有优异的保温性能的硅酸铝保温材料,使得保温效果达到预期目标.

2.3 温度的控制及稳定性设计

根据预期的“温度稳定性达到0.05℃”及“上、下行程均需校验”这一目标,本项目将温度控制分为上行程控制、下行程控制和中间温度控制及稳定三部分.

上行程控制分为1 500W功率和500W功率两档控制.当要求热量比较大时,选择1 500W功率进行加热;需要的热量比较小时,使用500W功率进行加热.在需要的热量更小时,系统采用数字精密控制算法——PID控制法,可以将加热功率根据需要进行更小的细分,最小加热功率可小于0.1W.

下行程控制的目标是将恒温槽的温度匀速降低,降低到预期值后,稳定该温度.据此,本项目采用了先进的压缩机变频控制技术,将制冷量进行细分,在需要大制冷量时高频运转制冷机,在需要小制冷量时低频运转制冷机,这样能达到预期的制冷量精确控制的目的.

在中间温度控制方面,为了达到预期“温度稳定性在±0.05℃”且“维持温度时间不低于10min”的目标,采用了制冷制热共存的方案.由于目前压缩机变频技术的限制,本设计将恒温槽的制冷量恒定,采用PID控制加热量的方法,动态调整恒温槽的温度.当恒温槽要求温度高于室温时,采用PID控制加热量的方法,逐步补充恒温槽损失的热量,将恒温槽的温度稳定在预期的范围内.

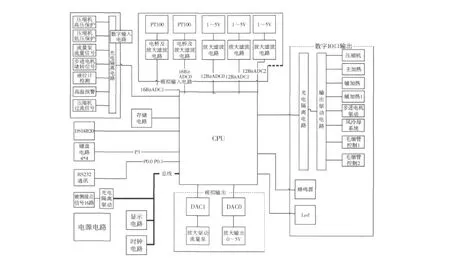

2.4 电器系统设计

电器系统设计包括加热系统驱动电路设计、制冷系统设计、搅拌电机控制设计及温度传感器PT100的测量电路的设计等.其中对加热系统驱动电路的设计采用了光电隔离电路对固态继电器进行驱动,既保证了设备运行的稳定性和可靠性,又避免了电磁干扰.制冷系统装配了进口大功率专用变频压缩机,采用最新的热气旁通技术和变频控制技术,能实现最低温度-20℃.搅拌电机采用高扭矩的步进电机,通过调整驱动频率控制步进电机转速,达到控制搅拌速度的目的.图3所示为校验台系统核心结构框图.

图3 校验台系统核心结构框图

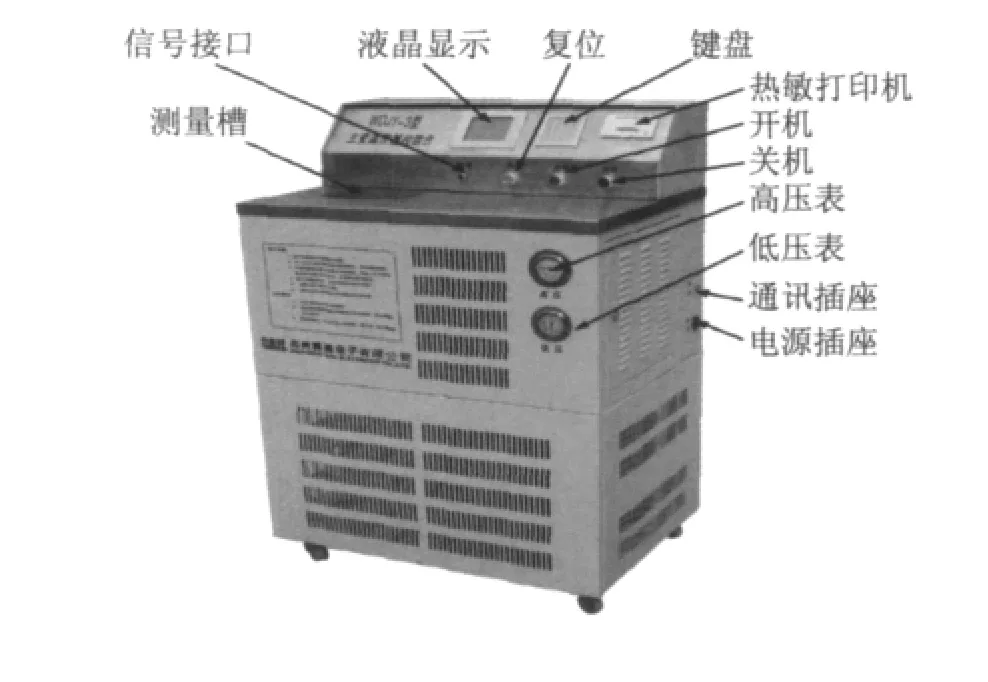

2.5 系统外观及主要技术指标

本设计完成的主变温控器校验台外观如图4所示,其主要技术指标如表1所示.

图4 主变温控器校验台外观

表1 校验台主要技术指标

3 试 验

利用上述设计方案,我们在进行了样机安装试验后,对主变温控器进行了校验,并采用二等标准水银温度计进行了温度稳定性试验和分析.图5所示为80℃时的恒温测试曲线图,其中Pt1是实际的控制曲线,Temp是未修正的温度传感器.从图5可以看出,温度稳定度达到了预期目标.

图5 20min内实时控制恒温槽温度测试曲线图

4 结 语

本文设计的主变温控器校验台通过置换介质的方式解决了宽温度范围的温度控制问题,可在一个槽体内完成对温控器校验;采用模糊PID控制和专业变频控制技术,实现了温度的稳定,为准确校验主变温控器提供了恒定的温度源;通过独特的加热和制冷技术,解决了环境温度(20℃)附近温度不易稳定、稳定时间较长、稳定后可能偏差较大的问题,消除了目前电力系统在主变温控器校验方面存在的校验设备落后、校验过程不规范的缺陷.

本主变温控器校验台试运行效果良好,具有一定的推广价值.

[1] 张爱萍,吴建江,亓长军,等.干式变压器温控仪的研制[J].武汉大学学报(工学版),2001,34(1):86-89.

[2] 刘丕睿.主变温控误差分析[J].云南电力技术,2010,38(6):75-76.

[3] 郝锴,蒋兆荣.变压器温控器接点误差校验的相关问题探讨[J].四川电力技术,2008,31(6):61-67.

[4] 罗骥,徐丰民.电力变压器绕组温控器检定方法的探讨[J].四川电力技术,2008,31(6):63-65.

[5] 王向阳,司雪峰,赵建军,等.电力变压器温控器常见问题的分析及处理[J].高压电器,2006,42(2):157-159.

Study and Implementation of Transformers Thermostat Check Station

YANG Zhong-li,CHEN Fei,YANG Zhong-kui

(Xinxiang Electric Power Supply Corporation,Henan Electric Power Corporatio,Xinxiang 453002,China)

Thermometers for transformers designed by this paper is an effective solution to the calibration problem at present,it can control the temperature of thermostat bath automatically through micro processor control,PID control technology and inverter technology,and then achieved the goal of the automatic calibration.

temperature controller;check;PID control;thermostat

TP273

A

10.3969/j.issn.1671-6906.2011.05.016

1671-6906(2011)05-0061-04

2011-09-02

杨忠礼(1973-),男(回族),河南辉县人,高级工程师,硕士.