姚桥煤矿综掘工作面湿式通风除尘系统的研究与应用①

2011-12-26李波董旗

李波 董旗

(上海大屯能源股份有限公司姚桥煤矿,江苏沛县 221611)

姚桥煤矿综掘工作面湿式通风除尘系统的研究与应用①

李波②董旗

(上海大屯能源股份有限公司姚桥煤矿,江苏沛县 221611)

本文通过对综掘工作面湿式通风除尘系统原理的研究,经过综合论证,利用湿式除尘的原理,根据井下巷道断面、综掘机整体结构,经过优化设计,确定了湿式通风除尘系统结构,该系统设计合理、技术先进,实现了除尘器、吸尘装置和管道等部件能随掘进机跟机行走,减轻了工人的劳动强度,并在压入式通风风筒上,使用了带风门的附壁风筒,提高了收尘效率。在同样条件下,没有使用该系统前粉尘最高浓度达到310 mg/m3,使用后最高浓度只有49mg/m3,降尘率达到了84.2%,降尘效果明显,改善了工人的作业环境,提高了安全保障能力,为促进综掘机械化的发展发挥了积极作用,产生了较大的经济效益和社会效益。

掘进;湿式通风除尘;除尘率;附壁风筒;振弦

0 引言

煤矿井下掘进工作面作为综采工作的前期开拓工作面,它的产尘量在井下总产尘量中所占的比例仅次于综采工作面,并且井巷的掘进又以期工序多、尘源分散、粉尘分散度高的特点,成为防尘的重点。

综掘工作面粉尘来源主要来自截割过程,截齿靠近煤壁与煤壁接触后煤体受到挤压,截齿深入煤体,煤体进而承受剪切作用,当截齿离开煤壁时,煤体破碎而成粉尘末状掉落下来形成煤尘。如果降落的煤尘随着截割滚筒的旋转而飞扬起来,就使煤尘进入运动的气流中扩散。另外,工作面通风、截割头旋转以及煤下落形成的风流作用也会产生粉尘,这些粉尘呈悬浮状态并随着工作面风流扩散,如果不在产尘源时及时灭尘,则会使煤尘充斥整个巷道,这样在整个掘进工作面上百米巷道中造成很严重的煤尘污染。浓度很高的煤尘不但影响了矿工的身体健康,同时还容易引起煤尘爆炸的事故。所以,掘进工作面的防尘一直是井下防尘的重点。从掘进机的产尘机理分析中可以看出,最好的防尘技术措施应针对粉尘的形成处,即在截割煤炭时,减少粉尘的形成,其次是尽可能的把粉尘控制在一定空间内收集降尘。

1 概况

姚桥煤矿位于江苏省徐州市西北82km苏鲁交界处的微山湖畔,大屯矿区的东北部,沛县杨屯镇境内,它东连微山县,南望沛县,西北和北部与杨屯、龙固两镇相依,井田面积为56.7 km2;地质储量约5.35亿t。其中:陆地部分约占62%,湖下部分约占38%,矿区地貌属黄淮冲积平原,地势平坦,年平均气温在13.8℃左右;风向以东南风为主,风力一般为3~4级,平均年降水量在811.7mm,且大部分集中在七、八月份。

可采煤层赋存太原群及山西组,该两组地层厚度均为753 m,可采煤层为7、8、17、18号煤层可采厚度10.25 m,可采系数4.2%,属优质动力煤,灰份为20%,热量为6000 K,挥发份为36~39,原煤水份5%~6%,含硫量小于1%矿井所产商品煤为优质混煤,经过洗选的14及至6级精煤,煤质具有低磷、低灰、低硫、发热量高的特点矿井瓦斯等级鉴定为低瓦斯矿井,煤尘爆炸指数为33.67%~46.07%,属强爆型煤尘,姚桥煤矿煤炭具有自燃发火倾向性,发火期小于3~6个月,历史上最短自燃发火期为26天,自燃发火危险性被定为一级自燃发火矿井。

随着煤矿机械化水平的提高,掘进工作面由于工序繁杂,产生粉尘的地点位置多变,粉尘污染问题日趋严重,在根据机械化掘进的特点实施了综掘机内外喷雾、转载点自动喷雾、净化水幕等降尘技术后,机械化掘进工作面粉尘浓度得到大幅度降低,但与国家规定的粉尘浓度值还差之甚远经在姚桥媒矿井下实测显示,如综掘工作面在不使用内外喷雾等降尘设施时,司机处的粉尘浓度达到了1400mg/m3以上;在使用了内外喷雾等降尘设施且喷雾效果较好时,司机处粉尘浓度还高达310 mg/m3,而且呼吸性粉尘浓度达150 mg/ m3。无论是全尘浓度还是呼吸性粉尘浓度均严重超标,严重影响和威胁煤矿正常安全生产和工人的身体健康。为此,根据机械化掘进工作面产尘的地点和特点,结合国内外各种除尘技术的应用情况,设计一套与综掘机组配套的湿式通风除尘系统,实现高效捕尘,有效降低工作面的粉尘浓度,从而保证安全生产和职工身体健康。

2 系统结构配置与原理

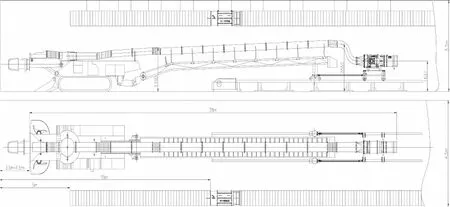

2.1 综掘机组工作面配套除尘系统结构图(如图1所示)

图1 综掘机组工作面配套除尘系统图

2.2 控尘装置及控尘技术

此装置采用长压短抽混合式通风除尘系统,它以压入式通风为主,在工作面附近以短抽的方式将工作面的含尘空气吸入除尘器就地净化处理。长压短抽通风除尘的优点:通风设备简单,风筒成本低,管理容易;新鲜风流呈射流状作用到工作面,作用距离长,容易排出工作面局部瓦斯积聚和滞留的粉尘,通风和除尘系统相互独立以及在任何情况下不会影响通风系统正常工作,安全性好。长压短抽通风除尘系统的缺点:巷道内仍有一定程度的粉尘污染,除尘设备移动频繁。针对长压短抽通风除尘系统的缺点,在压入风筒前增加附壁风筒,利用气流的附壁效应,将原来压入式风筒供给综掘工作面的轴向风流改变为沿巷道壁旋转风流,并以一定的旋转速度吹向巷道的周壁及整个巷道断面,不断向掘进工作面推进。从而来解决巷道中的吸尘盲点,进一步降低巷道内粉尘的污染问题。其次,把吸尘装置及风道设计安装在掘进机上与其配套,使其吸尘装置能随掘进机工作而能上下移动左右旋转,吸尘装置始终都对准截割头部位,有效控制掘进机截割时粉尘的扩散问题,提高吸捕效果。最后,除尘风机通过安装在移动小车上放在机尾跑道上,再由连接杆和掘进机机尾桥架联接成一个整体,随着掘进机工作时前进、后退、转弯都能实现同步进行,免去了除尘设备移动频繁,减少工人的工作量。

在综掘机组工作面配套除尘系统中,设计了带风门的附壁风筒,掘进时把风门关闭,使风流从附壁风筒侧壁流出,变成旋转风流向工作面送风见图2。支护时把风门打开,使风流直接吹向工作面。

图2 附壁风筒在巷道产生旋转风流示意图

吸尘口距掘进工作面迎头的距离不超过4m若此距离太近,当掘进机截割时,由于机械力的作用将相当部分的粉尘还来不及被吸入吸尘口就被风流带出工作面,若距掘进工作面迎头距离太远,工作面的粉尘经掘进机司机处后才被吸入除尘器,显然,司机处的粉尘浓度得不到降低。为了减小风速偏小处巷道长度和避免工作面出现循环风,除压入风量应大于抽出风量外,除尘其排放口与附壁风筒距离一般在5~10 m左右,具体见图1。

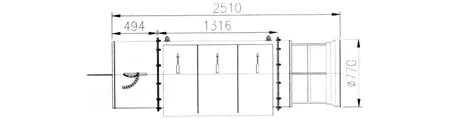

图3 附壁风筒外形图

除尘系统除尘器采用高效湿式振弦除尘风机。其工作原理是含尘空气经风机动力吸入除尘器并通过振弦过滤板时,在来流方向上设置喷雾头使水雾化喷向振弦过滤板,附有水幕的纤维能使粉尘湿润增重并滞留,同时由于通过的含尘气体使纤维在气流的冲击下产生振动,强化了水雾雾粒与含尘气体中粉尘的冲突,提高了对微细粉尘的捕获率,振动也提高了振弦过滤板自身纤维的自净能力,由于喷雾头不断向振弦过滤板喷雾,经过振弦过滤板的含尘气体变成含有水雾与湿润粉尘粒子和粉尘团的混合物,部分尘粒或尘团被捕获因水幕的加厚或其自重随水流下降,同时自洁清洗振弦过滤板积尘,其余粉尘及微粒经水幕碰撞变成湿润的粉尘、尘团进入脱水装置分离,污水从排污口排出,净化后的空气从排风口排出。

除尘器在系统中位置,将除尘风机布置在皮带机机尾的可移动装置上,实现了除尘风机可随转载机、掘进机移动,具体见图4。

图4 除尘风机移动装置布置图

3 技术创新点

1)首次研制成功与掘进机配套使用的机掘工作面高效除尘系统装置,实现了除尘器及吸尘装置能随着掘进机工作时移动,免去了重复吊挂风筒,移动风筒等日常工作中的维护。

2)首次在国内使用了带风门的附壁风筒并在附壁风筒前联接了导流风筒,实现了掘进和支护两种工作状态的供风要求。

3)除尘器采用了旋流技术,可有效的分离污水和空气。

4)除尘风机的控制,可通过掘进机的电控箱控制。

5)除尘器排污的水量小,排在机尾皮带机上随煤一起运出巷道,减少了巷道的污染。

6)除尘器水源与掘进机喷雾水源接通,实现联动,无需重复移动水源接口的麻烦。

4 井下应用情况

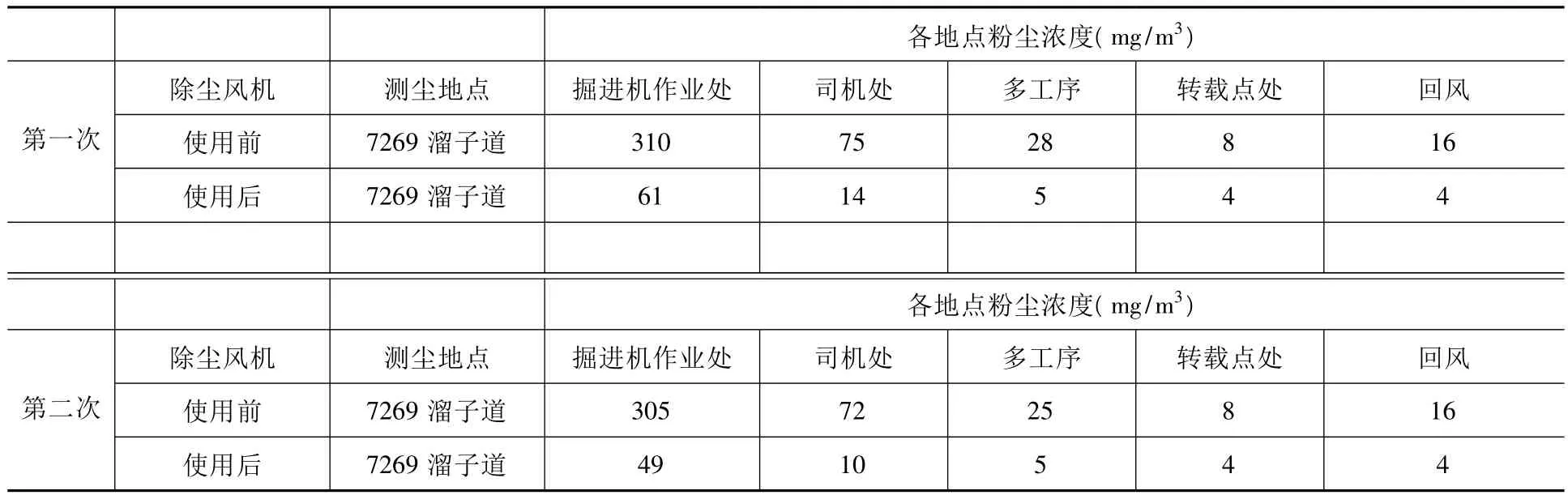

该系统成套设备在姚桥煤矿进行了应用。跟踪测试了31个工作日,共掘进进尺350m,经过使用前后对比。其中总粉尘浓度除尘率达80%~84%;呼吸性粉尘降尘率达80.6%~86.2%。测定数据如表1所示:

7269溜子道粉尘浓度测定

5 结束语

通过井下现场应用证明,湿式振弦通风除尘系统参数确定合理、技术先进,适用于井下12~18m2断面煤巷或半煤岩巷掘进时与综掘机组、掘进压入式通风配套使用,能够有效降低掘进过程中的粉尘浓度,明显改善工作环境,提高煤矿生产的安全性,降低煤矿工人矽肺病的发病率,为促进综掘机械化的发展发挥了积极作用,产生了较大的经济效益和社会效益。

[1]卢鉴章.矿井粉尘防治[M].北京:煤炭工业出版社,1992

[2]赵益芳.矿井防尘理论及技术[M].北京:煤炭工业出版社,1991

[3]穆智宏.煤矿防尘与粉尘检测[M].济南:黄河出版社,1991

[4]赵书田.煤矿粉尘防治技术[M].北京:煤炭工业出版社,1987

[5]刘崇友,焦享强.除尘风机标准(MT159-1995).煤炭工业部,1995

Yao Bridge comprehensive excavation face wet coal mine ventilation and dust removal system and its application

LI Bo,DONG Qi

(Shanghai Tatun Energy Inc.coal Yao Bridge,Peixian Jiangsu221611)

Based on the comprehensive excavation face wet ventilation and dust removal system principle study,after a compre hensive feasibility studies,the use of the principle of wet dust,according to the underground tunnel cross-section,the overall structure of integrated excavators,optimized design,ventilation and wet dust removal system to determine the structure,The sys tem design,advanced technology,to achieve a dust collector,vacuum devices and piping and other components can walk with the boring machine with the machine,reducing the labor intensity,and into the ventilation duct in the pressure on the throttle with the use of The mural hairdryer,improved dust collection efficiency.Under the same conditions,do not use the system before the maximum dust concentration 310mg/m3,with the highest concentration only after 49 mg/m3,the rate reached 84.2%dust,dust effect is obvious,to improve the working environment of workers,improved safety ability to promote the development of integrated mechanized excavation has played an active role in creating a greater economic and social benefits.

tunneling;ventilation and wet dust;dust removal rate;with a wall hairdryer;vibrating wire

TD714+.43

A

1672-7169(2011)03-0012-04

2011-04-23

李波(1975-),男,大学毕业,工程师,上海大屯能源股份有限公司姚桥煤矿通风副总工程师。