煤矿安全投入效果实证分析①

2011-12-26王书明张凤忠

王书明 张凤忠

(1.金陵科技学院建筑工程学院,江苏南京 211169;2.吉林油田公司安全环保处,吉林松原 138000)

煤矿安全投入效果实证分析①

王书明1②张凤忠2

(1.金陵科技学院建筑工程学院,江苏南京 211169;2.吉林油田公司安全环保处,吉林松原 138000)

安全投入包括主动性安全投入与被动性安全投入。它们各自功能有所不同。安全投入所产生的效益具有不确定性、间接性、滞后性、长效性、多效性、复杂性等特征。本论文从工作面和矿区两个层面上实证分析了煤矿安全投入效果。结果表明,煤矿安全投入是提高煤矿安全水平和保障煤矿安全生产顺利进行的关键要素之一。

安全投入;特征;实证分析

1 安全投入的内涵

一般认为[1],安全投入是企业为保证生产安全、改善作业环境、处理工伤事故、预防职业危害等而消耗的人力、物力、财力的总和。安全投入包括主动性安全投入与被动性安全投入。主动性安全投入是指企业为提高安全生产水平、预防事故发生而投入的安全工程建设费、安全设备购置费、劳动保护用品费、安全培训教育费及安全奖金等。这种投入是主动的、积极的、有意识的和必不可少的。被动性安全投入是指企业为处理事故(灾害)而支付的代价,如职业病诊治费、赔偿费、事故处理费、维修费等。这种投入是消极的、被动的,它也并不是不可避免的。被动投入包括事故造成的直接损失和间接损失。按照我国有关规定,前者是指事故造成人身伤亡及善后处理支出的费用和毁坏财产的价值,后者指因事故导致产值减少、资源破坏和事故影响而造成的其他损失价值。主动性安全投入体现人们主观上安全目标的追求,被动性安全投入则体现了客观世界对不安全状态和行为的经济处罚。主动投入和被动投入在一定条件下是可以相互转化的。如果不重视主动投入,往往会导致高的被动投入。相反,如果从被动投入中吸取教训,积极有效地加强主动投入,那么被动投入必然大幅度降低,这就变被动为主动了。

2 煤矿安全投入的功能

2.1 主动性安全投入能够避免和减少损失,确保煤矿生产正常进行

由于主动进行安全投入,提高了生产系统的安全系数,使生产资料和生产技术的功能得以充分发挥,使煤矿生产经营活动得以顺利进行。对煤矿而言,能够保证正常和连续的生产,就是实实在在的收益。安全生产的实现,保护了劳动者身心健康,还能激励职工的工作热情,从而有助于提高劳动生产率,起到促进经济增长的作用。煤矿不发生或减少发生事故及职业病,不但避免或减少人员伤亡和财产损失等有形损失,还能避免事故带来的时间损失、企业的形象损失和信誉损失等无形损失。

2.2 被动性安全投入能够确保煤矿安全生产系统恢复正常运转,及时妥善的处理事故

煤矿一旦发生事故,及时足额的被动性安全投入,有助于展开必要的应急救援,防止事故扩大,降低事故危害,减少人员伤亡,将事故的损失降低到最低。事故发生后,及时修复安全设施,及时对受害者给予相应的赔偿或补偿,有助于尽快恢复煤矿安全生产系统的正常运转,稳定生产秩序,从而维护社会稳定,促进矿区以及整个社会的和谐发展。

3 煤矿安全投入效益的特征

按理说,煤矿进行主动性安全投入,能够提高其生产的安全度,减少或避免发生事故,从而减少或避免经济损失,是对煤矿有利的。但在现实中,许多煤矿主动进行安全投入的意识并不强,在“安全投入”方面“短斤少两”。其中一个很重要的原因是:很多人都认为只要增加安全投入就增加了企业的成本,减少了收入和利润。这种观点是片面的。安全投入不应该是企业的负担,它所产生的决不是简单的成本增加。但就其本质,安全投入应算是一种特殊的投资,具有特殊性。即其所产生的效益具有不确定性、间接性、滞后性、长效性、多效性、复杂性。

3.1 不确定性

一般来说,一笔确定的安全投入,不可能完全消除事故,只能在某种程度上减少事故损失次数和降低每次事故发生费用,实现避免和减少事故损失发生的减损效益。即安全投入是确定的,而“产出”却是不确定的,因为安全工作受到人、机、系统、时空、环境等因素的影响。这种不确定性要求人们既不能指望每次安全投入都达到完全确定的经济效益,但也不能因此而不进行安全投入。

3.2 间接性

安全投入不象一般投资那样直接反映在产品数量的增加和质量的改进上,而是为了保证生产系统的正常运转和生产活动正常进行。这种投入产生的直接结果是,企业减少或不发生发生事故,降低职业病、人员伤亡和财产损失。而这个结果不仅是企业持续生产,保证正常效益取得的必要条件,而且由于保护了劳动者和生产技术及工具,使社会、企业和个人的浪费得以减轻,实现了间接增值的作用。可见,安全投入的效益是在物质资料生产或非物质资料生产的过程中间接产生的。

3.3 滞后性

以预防为主的安全投入对事故损失的影响具有滞后性。一次安全投入产生的效益只有通过一段时间的事故损失减少才能完全展现出来,从而体现安全投入的增值效益,即这种投入在转换成预期的安全效益时有一个时间差,反映了安全投入有效时期内所发生的事故损失折算到安全投入时刻的净现值。因此,在对安全投入效果进行经济效益评价时,应以投入后的各年事故损失的净现值累计总和作为衡量的标准,而不能仅以眼前的、短时的经济效果为根据。安全投入的收效时间较长,不是在安全投入之后就能立刻体现出来的,但是安全投入活动不能等到事故发生时才做,而是要超前预防,防患于未然。如果没有认识到安全投入效益的滞后性,延缓甚至停止了安全投入,势必会因为安全投入不及时而增加事故发生的可能性和事故发生后的严重性,最终导致人员伤亡和遭受巨大的经济损失,并造成恶劣的社会影响。

3.4 长效性

安全投入的作用和效果往往能保持很长时间,即安全投入具有长久效益。比如对安全培训教育进行投入,其作用和效果不仅存在于当时当事,接受安全培训教育的人所获得的安全知识、安全技能和安全意识,将使其终身受益,并在其工作中持续发挥作用。

3.5 多效性

安全投入的多效性是指安全活动能够通过多种形式促进社会和经济的发展,主要表现在以下四个方面:安全投入保障了技术功能的正常发挥,使得生产能顺利进行,从而直接促进生产和经济发展;安全投入保护了生产者的身心健康,从而提高劳动生产率,起到促进经济增长的作用;安全投入使人员伤亡和财产损失得以避免或减少,直接起到经济增值作用;安全投入使人的心理及生理需要获得满足,产生安定、幸福乃至舒适感,从而使得人们更加热爱社会、工作和自己所从事的事业,调动了人们的劳动积极性,从而间接地促进了社会经济的发展。

3.6 复杂性

安全投入效益具有多样性和复杂性,既有直接效益,又有间接效益;既有经济效益,又有非经济效益;既有能用货币直接衡量的内容,又有不能直接用货币来衡量的方面。因而,安全投入效益是类型多样、成分复杂的研究对象。正因为这种特性,使得安全经济学的研究更加困难,因而也更有价值和意义。

虽然安全投入在短期内会给企业带来成本的增加,但是我们应该全面、正确地认识和理解安全投入效益的特征,绝不能认为安全投入只是单纯的支出、是一种负担、是负效益。安全投入所产生的效益具有不确定性、间接性、滞后性、长效性、多效性、复杂性、隐蔽性,要借助于减少损失曲折地显现出来,隐含在劳动成果之中,它不像生产建设性经济效益投入与产出的对比关系那么明显。但是安全投入所产生的效益永远是正效益,它存在于整个生产过程中,包含在所有产品中,甚至环境中。它不仅能为企业带来直接的经济效益,更有深远的潜在效益。

4 煤矿安全投入效果的实证分析

4.1 夹河煤矿7446工作面安全投入与效果实证分析

4.1.1 7446工作面情况

7446工作面位于-1010水平西一小湖系下山采区的西翼,东起从-1010水平下延的7层皮带斜巷,西至京福西绕城高速公路煤柱线,浅部(材料道至F1断层)与深部均为未开拓区域,7446面上覆位置的2煤也未回采,F1断层以下的2442工作面正在开采,2、7煤层间距105m,对7446面影响不大。7446面为夹河矿最深的一个工作面,标高在-1140~-1060m,走向长860m,倾斜长165~185m,平均175m,煤厚1.6~2.8m,平均2.4m,里厚外薄,可采储量39.1万t。

4.1.2 7446工作面瓦斯涌出情况

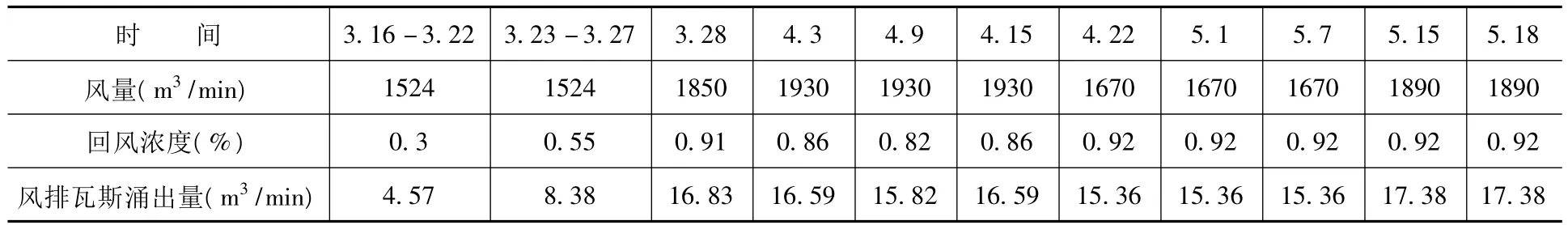

7446工作面初期生产期间回风流瓦斯浓度超过了0.8%,生产期间回风流瓦斯浓度甚至达到了0.90%~0.95%。7446工作面供风1890m3/min,风排瓦斯量为17m3/min以上,相对涌出量达到了15m3/t以上。表1为7446工作面自开采以来的涌出情况,7446工作面自3.28日以来瓦斯绝对涌出量基本稳定在17m3/min,从3月16日开始回采到3月28日老顶初次来压,回风流瓦斯增加明显,从开始回采时的4.57m3/min增加到16.83m3/min,以后基本上每7~10天出现一个高点,但变化趋势并不明显,基本在15.5m3/min~17.5m3/min区间徘徊。

表1 夹河煤矿7446工作面各生产期间的瓦斯涌出情况统计表

4.1.3 加大安全投入,采取正确措施

7446工作面自开采以来,共投入了材料2193650元,投入了设备802600元,列支了人工工资1140960元,用于瓦斯灾害专项治理。采取了下列措施:(1)加强矿井通风系统的管理。通风工区每天设置人员对该区域的通风设施进行一次全面检查和对该地区进行一次全面测风,确保通风系统稳定;并根据瓦斯情况调整7446工作面的供风量及系统压力,降低7446工作面采空区的漏风压力,减少采空区的瓦斯向工作面风流的泄漏量。(2)加大回采工作面的瓦斯抽放力度。7446工作面的瓦斯抽放工作保证24小时不间断运行,确因特殊原因需要停泵时,必须经现场瓦斯员、调度室的同意,每天停泵时间不得超过20min。通风工区与机电科配合加强抽放系统的检查,确保抽放系统完好。(3)加强上隅角瓦斯抽放力度,上隅角铺设2趟6寸抽放管路,一趟为采空区埋管抽放,一趟为上隅角抽放。采空区埋管抽放每10~12m设置一个抽放三通。(4)加强工作面上隅角管理。工作面上隅角每隔2m打一道锯末墙,两道锯末墙之间中下部要用锯末袋充填,锯末袋充填到墙体高度的一半;瓦斯抽放管与锯末墙的间隙及锯末墙与巷道顶、底板及支架之间的间隙用锯末袋堵严。(5)工作面最上部10架和最下部10架支架均必须用“双抗”布从支架底部翻过顶梁饶到后尾梁下部打一道风障,架下底部用锯末袋将风障压实,相临两支架间风障重叠连接,移架时可将连接部分临时解除,移架后恢复连接。相临两支架间风障重叠宽度不得低于80mm。(6)工作面本煤层抽放盲区采用“随打即抽”措施。随打即抽钻孔采用“三花眼”布置,间距为3m,孔深5m,抽放时间不少于3小时。(7)加强防突管理。每天早班,由通风工区安排专人对该工作面的防突各项参数进行测定,并由安全监察科对预测情况进行验收、考核,由技术科通风组及通风工区对每天的预测结果进行分析,密切注意4m~5m位置时的钻屑量和瓦斯涌出初速度。(8)由通风工区负责加强本煤层瓦斯抽放的管理,每天设置专人对本煤层抽放管路系统进行检查,减少管路漏风,增加本煤层抽放的效果。(9)优化高位钻场的抽放参数,每个钻场施工由4~5个钻孔增加为8~10个,钻孔终孔布置在距煤层顶板10~20m的范围内,钻孔终孔在工作面倾向方向上的控制范围为距材料道5m~20m的范围内。(10)通风工区加强瓦斯监测系统的管理,确保系统稳定、灵敏、可靠。(11)机电科加强工作面电器设备的管理,每班均须对该区域的所有电器设备认真检查一遍,杜绝电器失爆现象。(12)加强高位抽放,进一步优化高位抽放参数,努力提高高位抽放的抽放浓度。(13)进一步加大抽放量,增大抽放系统的抽放能力,将抽放泵抽放能力增加为150~200 m3/min左右,主干抽放管路管径提高为350mm,支管管径为250~300mm。

4.1.4 安全投入效果

通过加大安全投入,采取正确措施。7446工作面回风流瓦斯浓度由0.9%~1%降至0.6%~0.7%以下,为井下一线作业人员创造了安全舒适的工作环境,减少了设备事故率,提高了工作效率。工作面由每天进4刀增加为进5刀,产量由2350t/d增产到2940t/d。这样既增加了工作面的产量,又保证了7446工作面的安全开采。

4.2 淮南矿区安全投入与效果实证分析

淮南矿区是我国高瓦斯、高地应力、煤层群、开采条件特别复杂的典型矿区,是我国瓦斯含量最高的矿区之一[2]。淮南矿区历史上是瓦斯事故重灾区。1980~1997年,发生重特大瓦斯事故12起,死亡364人,占死亡总数的87%[3]。1997年11月13日及11月27日接连在潘三、谢二矿发生两起特大瓦斯爆炸事故,死亡133人,给矿区造成了巨大经济损失和很坏的社会影响。痛定思痛,1998年淮南矿业集团拉开了瓦斯灾害治理序幕。

4.2.1 转变观念,加大安全投入强度

惨痛的事故损失,使得大家认识到“瓦斯不治,矿无宁日”。1998年至2002年,瓦斯初步治理阶段。在内欠职工21个月工资4.2亿元,外欠大量债务,资金极度困难的情况下,安全投入6.7亿元,其中瓦斯治理3.2亿元。2001年安全投入3.1亿元,其中瓦斯治理1.4亿元;2002年,安全投入3.6亿元,其中瓦斯治理1.8亿元。

4.2.2 确定主攻方向,协调安全投入结构

安全投入方向,主要集中在通风、抽采、防突、监测监控、防火、防尘6大系统。通风是防治瓦斯最有效的手段和最基本的方法,是矿井生产最根本的安全保障系统。2005年,淮南矿区共有20对风井系统,通风机44台,高效对旋局扇240台。根据开采条件、生产安排、瓦斯等级、系统类型、网络状况等对矿井通风系统进行分类。从安全、技术、经济三个方面综合评价通风系统的合理性、稳定性、可靠性。瓦斯抽采是降低瓦斯、预防瓦斯灾害的有效手段。集团装备了10套地面永久抽采系统,抽采泵24台,移动抽采泵160台,钻机140余台,井下抽采干管15万米。目前装备了11套安全监测监控系统,所属各矿都建立了防灭火灌浆系统。有些矿还建立了地面永久防火注氮系统和局部降温系统。安全基础设施的改善,使得淮南矿业集团遏制住了重特大瓦斯事故。但在1998~2002年初步治理阶段,仍发生了5起煤与瓦斯突出事故。公司上下清醒认识到,淮南煤矿未来的发展,最大的风险仍然是瓦斯危害。一方面积极加大安全投入强度,注重安全硬件设施建设,另一方面十分注重提高职工素质,加强瓦斯灾害治理的科研能力。安全工程、设备能否在日常安全生产管理中充分发挥效能,员工的业务素质和科技水平是关键。职工素质是瓦斯治理的根本保证,科学技术是瓦斯治理的有效手段。近几年,淮南矿业集团通过“内部培训、外部引进”的手段,着力提高员工素质。公司紧紧抓住瓦斯抽采关键技术进行突破,努力把安全与生产的矛盾统一于先进生产力,使治理瓦斯成为保证安全和促进发展的手段。淮南矿区完善了工作面上隅角抽采技术,积极试验回风巷穿层抽采技术,试验地面钻孔抽采采空区技术,试验深孔预裂爆破增透技术和水力钻进工艺,建立了以钻孔和巷道为主的瓦斯抽采技术。

“高投入、高素质、强技术、严管理”[4],瓦斯综合治理的突破使得淮南矿业集团取得丰硕成果。原煤产量由1998年的1102万t增加到2006年的3383万t;瓦斯抽采量由1998年的1000万m3增加到2006年的1.73亿m3,抽采率5%提高到45%;综采工作面由1998年的60万吨增加到2006年的380万t。采煤机械化程度由1998年的28%增至2006年的85%;2006年,矿井、采区、工作面资源回收率分别达到70%、85%、95%,创行业领先水平。与此同时,瓦斯突出发生的频率由1998年以前的3.69次降低到2006年的0.75次。瓦斯超限次数由1998年的1333次下降到2006年的224次,杜绝了重大瓦斯事故,保持了相对安全生产的局面。企业从行业瓦斯事故重灾区,成为全国瓦斯治理的典范。百万吨死亡率由1998年的4.01降低到2006年的0.18,达到世界水平。

[1]罗云.安全经济学[M].北京:化学工业出版社,2004

[2]袁亮.淮南矿区先抽后采的瓦斯治本技术[J].中国煤炭,2007,(5):5-7

[3]袁亮.淮南矿区瓦斯治理技术与实践[J].矿业安全与环保,2000,(3):1-6

[4]王源.树立积极全面的瓦斯治理观用发展的思路抓好煤矿安全工作[EB/OL].http:// www.sdpc.gov.cn/nyjt/mkwsfzzl/mjyjl/ t20050601_45970.htm

Empirical Analysis of Effects of Safety Input in Coalmine

WANG Shuming1,ZHANG Fengzhong2

(1.College of architecture and Engineering,Jinling Institute of Technology,Nanjing Jiangsu211169; 2.safety and Environmental Protection Agency,Jilin oilfield company,Songyuan Jilin138000)

Safety input includes active and passive safety input.Each of them has different function.Safety investment benefit is uncertain,indirect,posteriority,lagging,long lasting,complexity,pleiotropic character.From the working face and mining area on two dimensions empirical analysis of the effect of coal mine safety input.The results show that,coal mine safety input is to ensure mine safety production smoothly one of the key elements of.

safety input;characteristics;empirical analysis

TD79+1

A

1672-7169(2011)04-0043-05

2011-08-25

王书明(1968-),男,江苏扬州人,博士,金陵科技学院建筑工程学院副教授,主要从事安全管理、工程管理教学科研工作。