超声铸造工具杆端面对铝合金显微疏松的影响

2011-12-20李晓谦黎正华许显华

张 明,李晓谦,黎正华,许显华

(中南大学机电工程学院,长沙410083,E-mail:zhangmingcsu@163.com)

超声铸造工具杆端面对铝合金显微疏松的影响

张 明,李晓谦,黎正华,许显华

(中南大学机电工程学院,长沙410083,E-mail:zhangmingcsu@163.com)

通过对工具杆端面的优化,研究了3种不同端面的工具杆在不同功率下对7050铝合金铸锭中显微疏松形成的影响。实验结果表明:球端面工具杆的作用范围和强度都比较大,距铸锭表面60 mm处显微疏松百分比减少了52.7%;虽然圆锥端面工具杆的作用范围最大,但其声强效果最弱,衰减最快,抑制显微疏松形成的效果最差;平端面工具杆的轴向声强最大,且有明显的声流现象,抑制中心显微疏松形成的效果最好,中心显微疏松的百分比减小了63.5%.超声振动能够同时促进液体补缩和降低氢含量,从而可以根本上减少显微疏松的形成.此外,工具杆下方的"声流效应"显著,其对促进液体补缩抑制中心疏松的形成起了积极作用.

显微疏松;工具杆;超声振动;除气;补缩

显微疏松形成主要有两个原因:液体凝固收缩和熔体中的氢含量,其会降低铸锭的机械性能,尤其对铸件的疲劳寿命和抗拉强度有较大影响[1-4].Lee在对铝合金研究中发现随着显微疏松的增加,疲劳极限会明显降低[1].尽管铝合金铸锭通过后续处理,显微疏松缺陷能得到一定程度愈合,但对于高强度铝合金来说,这种愈合程度仍难以满足要求.一般方法主要是吹入惰性气体减少氢气含量,使用添加剂细化晶粒,然而这些方法都只是单方面考虑,难以从根本上消除显微疏松.目前,国内外通过加入外场同时促进液体补缩和减少氢含量来减少显微疏松的形成的研究还很少,并且国内超声波铸造研究中[5-6],工具杆端面主要是平端面,而平端面工具杆声波辐射范围小,作用区域小,不利于超声铸造[7].

本文首先对实验工艺进行了优化,采用高功率超声波输出,利用了3种不同端面的工具杆对7050铝合金熔体进行超声振动处理.随后对实验结果进行了分析讨论,研究了超声波这一非常规方法来减少凝固过程中显微疏松形成的机制.

1 实验

1.1 实验设备

1)超声波发生器:它激型,频率为15 kHz,输出功率五档可调 (1000、1400、1800、2200、2600 W).

2)超声振动系统:PZT压电陶瓷换能器;钛合金工具杆(平端面,锥端面,平端面).

3)辅助设备:在线测氢装置(ALSCAN),图像观察分析仪.

1.2 实验方案

1)不施加超声振动,然后让坩埚中的金熔体自然冷却直至凝固.

2)在不同的超声功率下,分别导入3种不同端面的工具杆对熔体进行超声振动处理.为避免施振时高温铝熔体粘附在冷工具杆上而导致超声振动系统过载失谐,在施振前,应先启动振动,对传振工具杆进行预热处理.施振方式为将工具杆从铝熔体中心顶部导入,工具杆插入熔体深度为20 mm.当熔体温度下降到750℃时导入超声波,将ALSCAN测氢仪的热电偶和测氢探头置入熔体中,测量熔体中氢气含量,当温度在650℃时停止施振,移走振动系统.

铸锭的尺寸为Φ 180 mm×220 mm,分别沿铸锭的径向和纵向取样分析,具体操作如下:沿铸锭中心对距工具杆端面30 mm位置处进行取样,然后,在距工具杆端面90 mm处从距铸锭表面60 mm位置处取样,将所取样品进行编号,研磨,抛光,腐蚀处理,冲洗干净,通过设定显微镜的灰度阀值,可以对样品中的显微疏松进行观察分析.

2 结果与分析

2.1 不同端面工具杆的超声水模拟实验

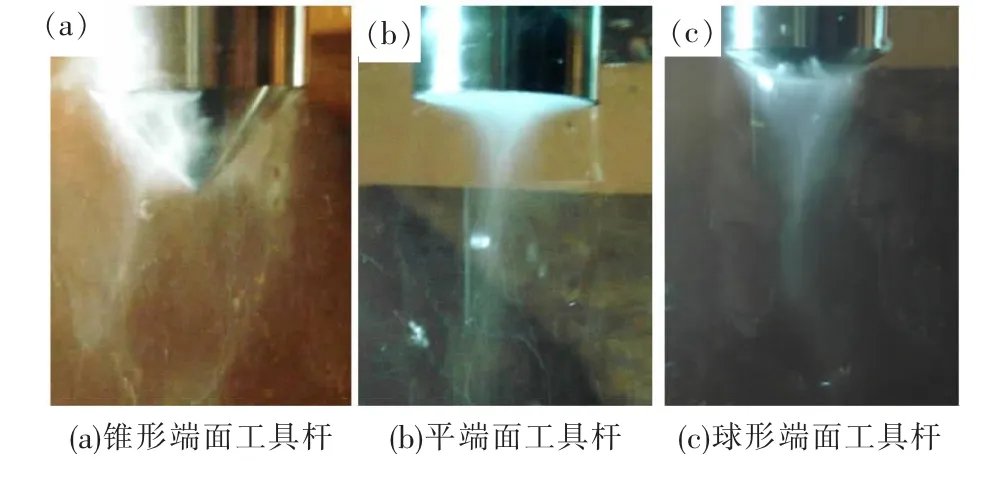

图3展示了采用3种不同工具杆端面施振在功率为2600 W时的水模拟实验.可以看出:在相同的功率下,锥形端面工具杆其作用范围最大,但其强度比较弱,作用强度随着距离的增大迅速地减小,产生的气泡较少;平端面工具杆下端超声强度较高,轴向作用距离和强度都较大,但作用范围较小;球形端面工具杆作用范围略微减小,但轴向作用距离增大,作用强度也较大,且有较明显的“空化”和“声流”现象.当保持工具杆不变,逐步增加发生器的输出功率,3种工具杆端面附近的超声振动效果均增强,且形成的气泡增多.

图1 超声振动的水模拟实验

2.2 超声振动对铸锭径向位置处显微疏松形成的影响

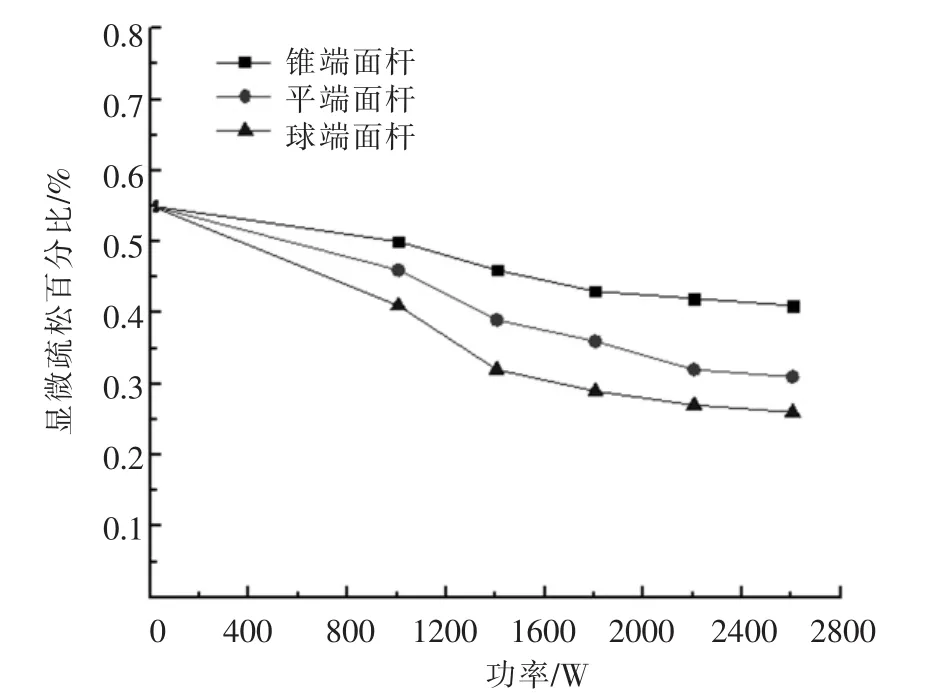

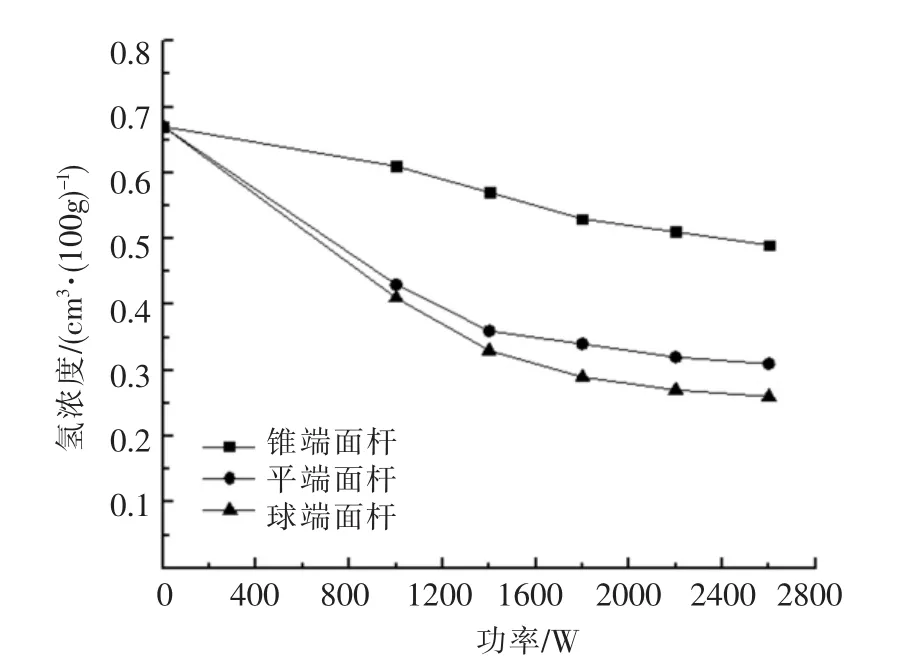

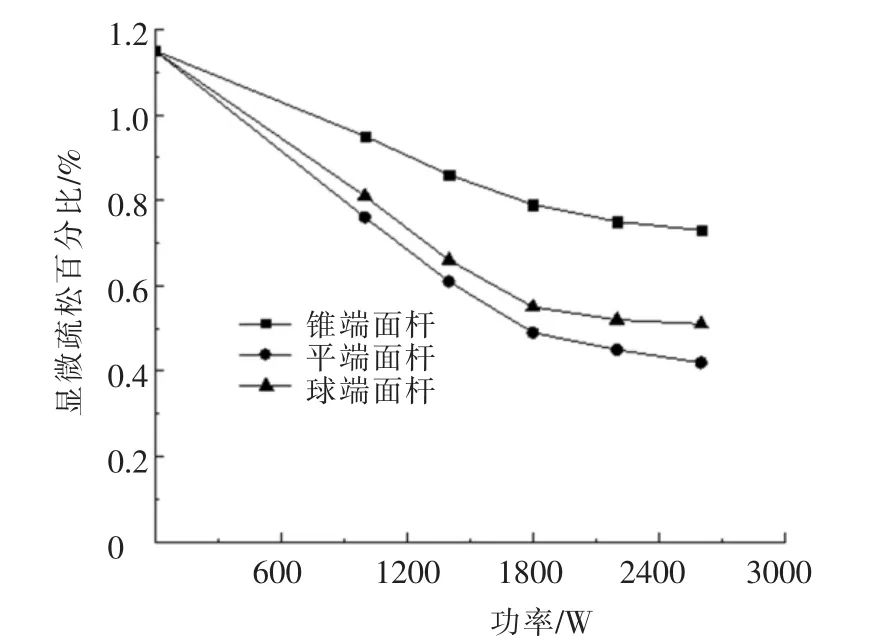

图2展示了采用不同工具杆端面施振后离铸锭表面60 mm处显微疏松百分比的变化情况.实验结果表明,当未加超声时,铸锭该位置处显微疏松百分比为0.55%;而导入不同端面的工具杆对熔体施振后,显微疏松百分比比未加超声的铸锭有明显的降低,同时随着施振功率的增加,抑制显微疏松作用越明显.从图2中可知,当功率为2600 W时,导入球端面工具杆施振时,抑制显微疏松形成的效果最好,该位置处显微疏松的百分比减小了52.7%;当导入平端面工具杆时,显微疏松的百分比减小了43.6%;而采用圆锥端面工具杆时,铸锭该位置处显微疏松百分比只减少了25.5%,抑制显微疏松的效果最差.图3展示了由在线测氢仪(ALSCAN)测量的在各种工况下熔体中的氢浓度变化情况.当熔体未加超声时,熔体初始氢含量为0.66 cm3/100 g;当采用球端面工具施振时,超声除气效果最好,熔体中的氢浓度下降到了0.28 cm3/ 100 g,除气率为57.6%;而采用锥形端面工具施振时,超声除气效果最差,熔体中的氢浓度只下降到0.49 cm3/100 g,除气率为26.9%.

首先,当凝固收缩引起微小缩孔时,缩孔壁面就会依附大量的微小气泡,其会阻碍液体的补缩.当熔体经超声处理时,依附于枝晶表面的气泡在超声振动的作用下会与枝晶脱离进入到液体中,这就减少了微孔中气体的含量,使得微孔外界的液体更容易渗透到微孔中,从而促进了液体补缩.

其次,超声空化效应产生大量空化泡,空化泡的长大过程是一种持续的膨胀与收缩的脉动扩散运动过程.在膨胀阶段,空化泡表面积变大,相应地熔体中的气体通过气泡壁面扩散到空化泡中的气体量就变大;在压缩阶段,气泡表面积变小,相应地空化泡中的气体通过气泡壁面扩散到熔体中的气体量小于膨胀阶段进入空化气泡的气体,这就形成了“表面效应”[8].另外,空化泡的壁面周围存在一定厚度的液体扩散层,其直接影响到气体的扩散运动.当空化泡收缩时,扩散层厚度变大,扩散层中的气体浓度变小,空化泡内与熔体之间的气体浓度梯度减小,从而减少了气体从空化泡进入熔体的驱动力;当空化泡膨胀时,扩散层厚度变小,扩散层中的气体浓度变大,当扩散层厚度达到最小值时,急剧变化的浓度梯度大大促进了气体从熔体中进入空化泡的气体流动速率,形成了“壳层效应”[8].“表面效应”和“壳层效应”使得空化泡在长大过程中从熔体中吸入大量的氢气,根据Eskin的研究[9-10],当熔体处于较大声压作用下,空化泡的长大异常活跃,气泡的脉动强烈,结果导致气泡之间的结合和长大,受熔体浮力作用浮出表面,熔体中气体含量就显著下降,从而抑制了显微疏松的形成.

图2 不同超声功率下铸锭处显微疏松百分比的情况

图3 不同超声功率下除气效果的变化情况

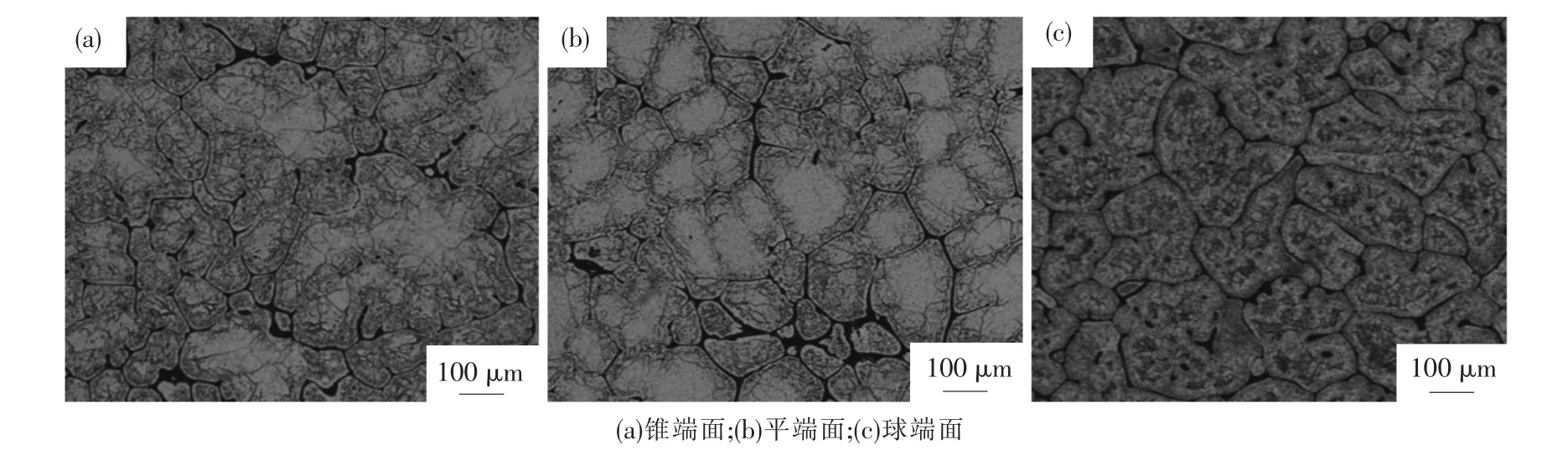

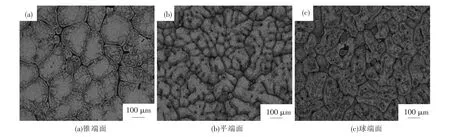

此外,气泡在长大和崩溃蒸发过程中,空化泡会从其周围的熔体吸收大量热量,形成局部深度过冷,因而在空化泡附近形成了大量晶核,增加了形核率,提高了组织致密度,从而抑制了显微疏松的形成.同时,学者R.C.Y.Chow等认为空化泡的崩溃,能产生高温、高压冲击波[11],强烈冲击波会击断或熔断正在长大的枝晶,这也有利于液体补缩,减少显微疏松的形成.从水模拟实验结果可知,采用球端面工具杆施振时“空化效应”和“声流效应”都比较明显,并且作用范围较广,铸造实验结果也验证了采用球端面工具杆施振时抑制显微疏松的效果最佳.图4展示了导入不同端面的工具杆,输出功率为2600 W时,距铸锭表面60 mm处显微疏松的形态变化.

图4 3种不同端面工具杆作用后铸锭径向位置处显微疏松形态变化对比

2.3 超声振动对铸锭中心位置处显微疏松形成的影响

图5展示了采用不同工具杆端面施振离工具杆端面30 mm的铸锭中心处显微疏松百分比的变化情况.当未加超声时,铸锭中显微疏松百分比为1.15%,而导入不同端面的工具杆对熔体施振后,显微疏松百分比比未加超声的铸锭有明显的降低.当输入功率为2600 W时,导入圆锥端面工具杆时抑制显微疏松的效果较差,铸锭中横截面处显微疏松百分比减少了36.5%;而采用平端工具杆时,抑制显微疏松的效果最为明显,降低了63.5%.从图1可知,平端面工具杆正下方的“声流效应”最为显著,在声流冲击下,工具杆端面下方的枝晶互相搭接形成的骨架容易被声流冲击波冲破,此时,枝晶骨架所封闭的小“熔池”就能较容易连接上熔池外的液体,这就为液体补缩创造了条件.同时较强的声流也较容易除气,这就使得显微疏松的形成显著降低.图6展示了输出功率为2600 W时,导入不同端面的工具杆施振后,距工具杆端面30 mm处铸锭中心显微疏松的形态变化.

图5 不同超声功率下铸锭中心显微疏松百分比的情况

3 结论

1)3种不同的工具杆中,球端面工具杆对距铸锭表面60 mm处显微疏松的抑制效果最好,显微疏松百分比减少了52.7%.而平端面工具杆对铸锭中心处显微疏松的抑制效果最好,中心显微疏松百分比减少了63.5%.

2)3种不同的工具杆中,球端面工具杆除气效果最佳,除气率达到了57.6%.而锥形端面工具杆除气效率最低,只有26.9%.

3)球端面和平端面工具杆端面下方声流效应显著,其对抑制铸锭中心显微疏松的形成起了积极作用.

图6 3种不同端面工具杆施振后中心显微疏松形态变化对比

[1] LEE C D.Effects of micro-porosity on tensile properties of A356 aluminum alloy[J].Materials Science and Engineering A,2007,464(1/2):249-254.

[2] PAPAKYRIACOU M M,ZETTL B.Influence of porosity on the fatigue limit of die cast magnesium and aluminum alloys[J].Fatigue,2003,25(3):245-256.

[3] LINDER J,EAXELSSON M,NILSSON H.The influence of porosity on the fatigue life for sand and permanent mould cast aluminum[J].Fatigue,2006,28 (12):1752-1758.

[4] AMMAR H R,SAMUEL A M,SAMUEL F H.Porosity and the fatigue behavior of hypoeutectic and hypereutectic aluminum-silicon casting alloys[J].Fatigue,2008,30(6):1024-1035.

[5] 李军文,桃野正,付莹.超声波功率对铸锭内的气孔及组织细化的影响[J].铸造,2007,56(2): 152-155.

[6] 谢恩华,李晓谦.超声波熔体处理过程中的声流现象[J].北京科技大学学报,2009,31(11):59-62.

[7] 蒋日鹏,李晓谦.超声铸造工具杆端面优化设计及模态分析[J].机械设计,2008,56(2):62-64.

[8] MEIDANI A R,HASAN M.A study of hydrogen bubble growth during ultrasonic degassing of Al-Cu alloy melts[J].Materials Processing Technology,2004,147:311-320.

[9] ESKIN G I.Broad prospects for commercial application of the ultrasonic melt treatment of light alloys[J].Ultrasonics Sonochemistry,2001,8(3):319-325.

[10] ESKIN G I.Ultrasonic treatment of light alloy melts[M].Amesterdam:Gordon and Breach Science Publishers,1998:87-90.

[11] CHOW R C,BLINDT R A.Stimulation of ice crystallization with ultrasonic cavitation microscopic studies[J].Phys,2003,77:315-318.

Effect of rod end face of ultrasonic casting on micro-porosity in Al alloy

ZHANG Ming,LI Xiao-qian,LI Zheng-hua,XU Xian-hua

(School of Mechanical and Electrical Engineering;Central South University,Changsha 410083,China,E-mail:zhangmingcsu@163.com)

The influence of three optimized tool rod end faces on the micro-porosity of 7050 aluminum at different ultrasonic power during ultrasonic casting was studied.The experimental results showed that the effect zone of spherical tool rod end face and its intensity was large,and the micro-porosity percentage was reduced by 43.6%at 60 mm from the ingot surface.The effect zone of conical tool rod end face was also large,but the sound wave radiated in a small intensity and its attenuation was the fastest,the inhibited effect was the worst.Axial sound intensity of the flat tool rod end face was the largest and large-scale acoustic streaming was formed under the radiator's face.The effect of inhabiting the formation of micro-porosity was the best and the central micro-porosity percentage reduced by 63.5%.Ultrasonic vibration can reduce radically the formation of microporosity by improving liquid feed and reduce hydrogen concentration.In addition,the large-scale acoustic streaming formed under the radiator's face can also contribute to improve liquid feed and restrain the formation of central micro-porosity.

micro-porosity;tool rod;ultrasonic vibration;degassing;feed

TB559;TG249.9 文献标志码:A 文章编号:1005-0299(2011)05-0102-04

2010-11-25.

国家重点基础研究发展计划资助项目(2010CB731700).

张 明(1984-),男,硕士研究生;

李晓谦(1958-),男,教授,博士生导师.

(编辑 程利冬)