转模挤压成形过程的变形机理研究

2011-12-20林俊峰张鑫龙

李 峰,林俊峰,张鑫龙

(1.哈尔滨理工大学材料科学与工程学院,哈尔滨150040,E-mail:hitlif@126.com; 2.哈尔滨工业大学金属精密热加工国家级重点实验室,哈尔滨150001)

转模挤压成形过程的变形机理研究

李 峰1,林俊峰2,张鑫龙1

(1.哈尔滨理工大学材料科学与工程学院,哈尔滨150040,E-mail:hitlif@126.com; 2.哈尔滨工业大学金属精密热加工国家级重点实验室,哈尔滨150001)

针对低塑性合金挤压成形时所需能耗大、材料利用率低等问题,提出了对凹模施加转动的成形新工艺——转模挤压成形技术,并设计了特殊的凹模结构.与芯模转挤压仅适于圆截面制品相比,对凹模施加转动可有效地避免异型截面制品挤出成形时引起的垂直模口部位轴向的“切断”等难题.数值模拟及理论分析表明:与普通挤压相比,凹模转挤压成形中塑性区范围显著扩大,使成形载荷极值降低了42.1%,且可有效地消除“死区”缺陷.

转模挤压;变形机理;低塑性合金;数值模拟

降低能耗及提高制品性能是当前挤压加工领域众所关注的一个共性科学问题.长期以来,改善挤压流动行为的传统方法多限于对工艺参数的单一优化,虽然从宏观角度来看有一定效果,但这不能从本质上防止缺陷的产生及改善制品性能[1];同时,对低塑性金属结构材料而言,所需能耗大、生产效率及材料利用率均较低等问题成为目前制约挤压制品应用及发展的内因所在.

在传统挤压深入研究的基础上,冲头施加旋转的挤压成形技术被提出[2],该方法可显著地降低坯料与工具间轴向载荷和接触应力的数值分布[3-4].但作为杆类工具,如同时施加轴压和扭矩,对冲头整体性能的要求较高;对芯模施加转动的挤压方式进行了尝试,该方法能有效地改变成形时坯料与模具间摩擦力的作用方向,并可显著降低成形载荷[5-7].利用物理实验法进行了初步验证,研究结果表明,对模具施加转动可显著改善挤压成形后制品的组织及性能[8].但芯模施加旋转的挤压方法仅适用于圆截面型材,对异形截面型材而言,必然会引起轴向流线沿横断面方向的“切断”;且由于芯模口处摩擦条件的改变,使附加应力的分布变得更为复杂,反而增加了挤出金属流速的不均匀性及扭曲缺陷产生的可能性,无法满足生产和实际应用的需要.

针对以上不足,本文首次提出了对凹模施加转动的挤压成形技术[9],并与普通挤压、芯模转挤压成形过程进行对比研究.

1 研究方案

1.1 工艺性分析

对凹模施加转动,不仅可使冲头或芯模转挤压成形中的难题迎刃而解,且凹模与坯料接触面积较大,降低挤压能耗的效果将更为显著.根据凹模施加旋转方式的不同,可分为全凹模和半凹模转动两种,工艺原理如图1所示.

图1 转模挤压成形新方法原理示意图

由图1(a)可知,凹模作为坯料挤出前的约束定位工具,如要实现模具整体转动又兼顾结构的稳定性及可靠性,需相应设计辅助定位装置及结构.采用部分凹模旋转的方式可简化相应装置结构,如图1(b)所示,其中,上凹模在挤压成形中固定不动,仅对下凹模部分施加旋转.从工艺特点可知,挤压成形过程中塑性变形区主要集中在挤出端附近,塑性区内点的受力状态,对下凹模进行旋转可达到同样效果.

1.2 有限元模型

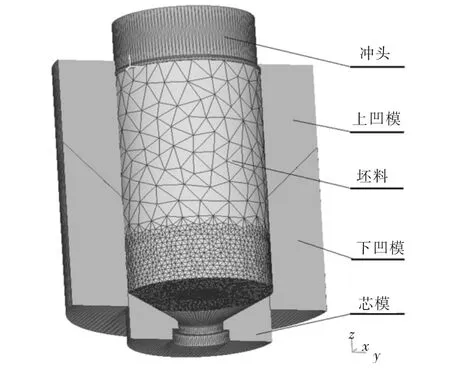

本文利用塑性有限元模拟软件DEFORMTM-3D对转模挤压成形过程进行数值模拟,有限元模型如图2所示.

1.3 工艺方案

实验材料为AZ31镁合金,坯料初始尺寸为Φ50 mm×120 mm,挤压比为9.76,芯模半锥角60°,坯料初始温度350℃,模具温度300℃,挤压速度为0.314 mm/s,芯模和凹模转速分别为0.314 r/s,根据相应文献报道[10],摩擦因子取1.0.

图2 转模挤压有限元模型

2 讨论及分析

2.1 塑性变形规律

图3为不同扭转方式对挤压成形过程中等效应力分布的影响对比.从图3(a)可以看出,普通挤压时等效应力值较大的区域集中分布于模口部位.随着挤压成形过程的进行,该区域等效应力值仍为最大;对芯模施加旋转后,如图3(b)所示,变形坯料上等效应力峰值显著升高,同时,等效应力值较大区域的范围也随之扩大;对凹模施加旋转,变形坯料上等效应力值的分布进一步发生改变,如图3(c)所示,此时凹模内靠近下方的大部分区域内等效应力数值均较高,且由于对凹模施加了旋转运动,使挤出坯料上一段距离内的等效应力值显著变大.

综上可知,与普通挤压和芯模转的挤压方式相比,凹模施加旋转可使变形坯料上发生塑性变形区的范围显著扩大.

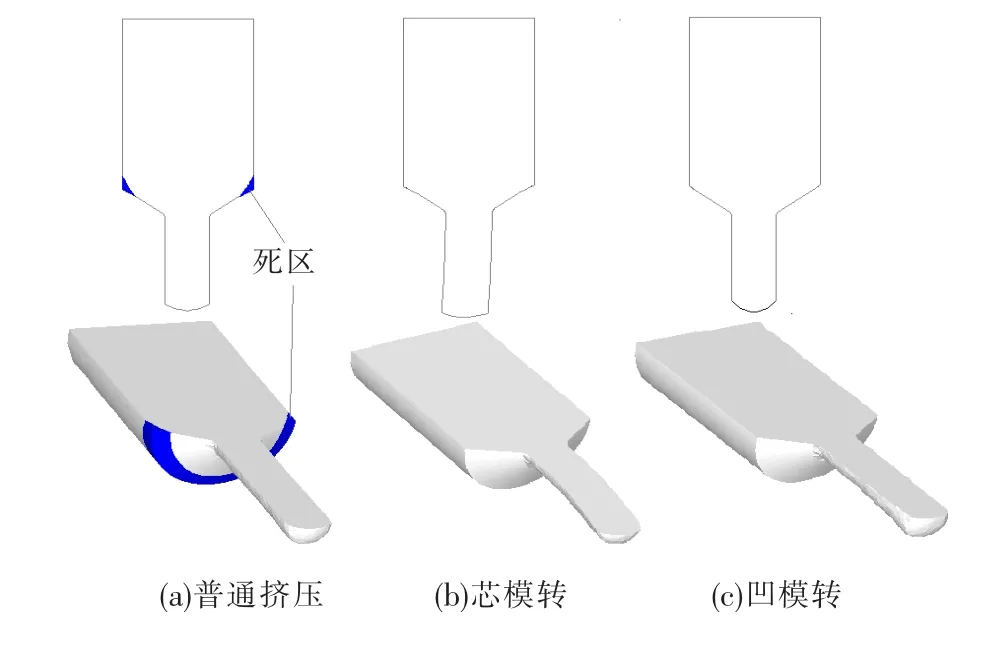

通常,挤压过程中凹模底角部常因部分金属无法被挤出成形而形成“死区”缺陷.但如对工模具分别施加转动,必将引起死区分布范围的改变,图4所示为不同挤压过程中底角部死区的分布形貌对比.从图4对比可知,由于凹模底角部结构及受力等因素的影响,普通挤压时该部位存在部分难于被挤出成形的金属,并逐渐留在此部位形成难变形的“死区”缺陷.但分别对芯模、凹模施加旋转后,引起了该处金属流动行为的显著变化,使此部位金属也有明显地向模口充填流动的趋势,因此,对模具施加转动后,凹模底角部的死区缺陷消失,该处金属随着其他部位一起被挤出成形.

图3 不同挤压过程中等效应力分布对比

图4 不同挤压过程中死区缺陷的对比

2.2 挤压变形流动行为研究

2.2.1 金属流动行为分析

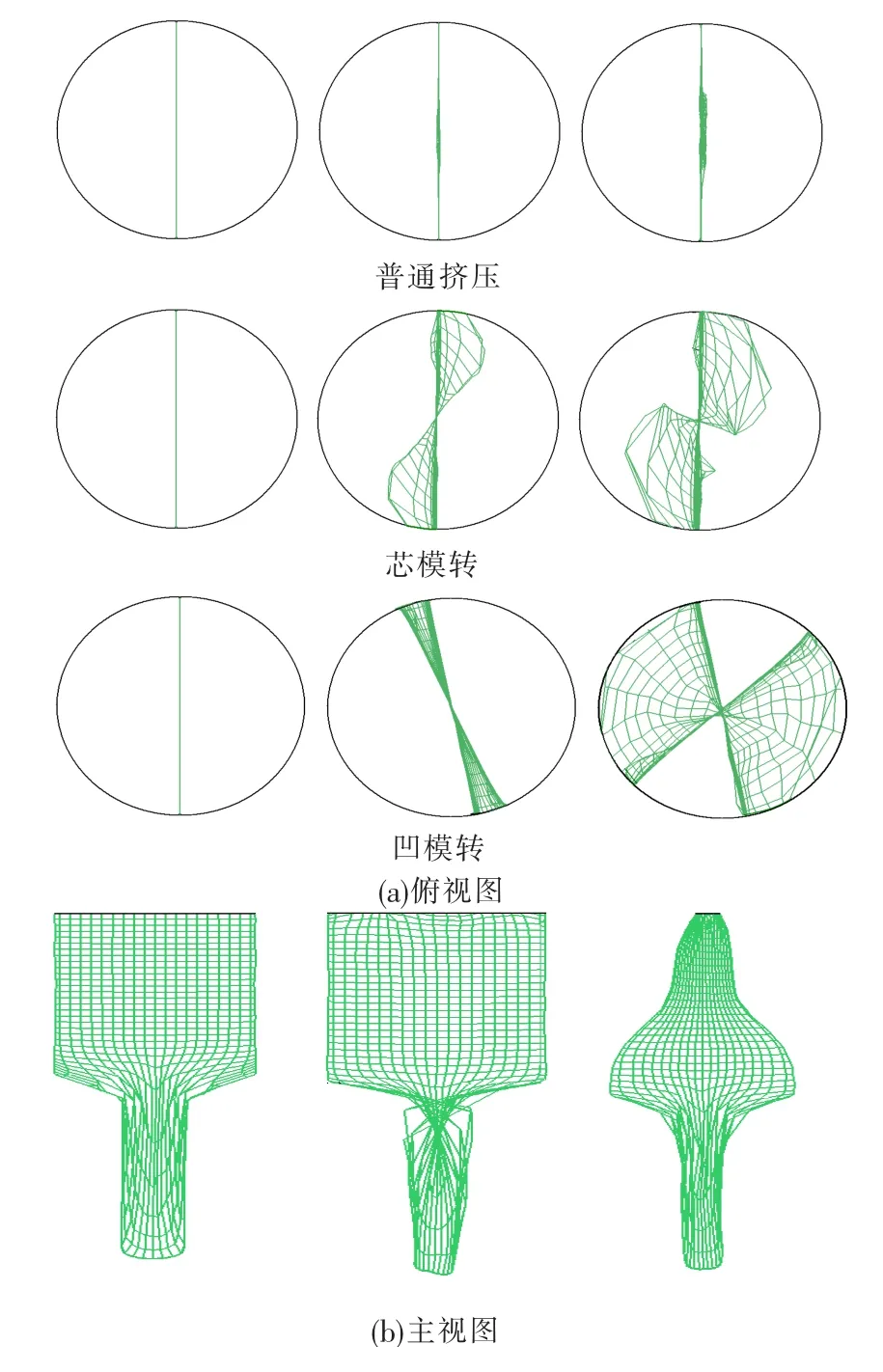

与普通挤压相比,芯模、凹模分别施加旋转运动对挤压成形过程中金属的流动行为有着重要的影响,图5所示为不同施载方式挤压过程中金属流动行为的对比.

从图5(a)可以看出,普通挤压时在冲头的施载情况下,凹模内金属向挤压模口处整体均呈流动趋势,并逐次被挤出成形.对芯模施加旋转后(图5(b)),凹模内金属的整体流动趋势不变,但因芯模是坯料挤出成形前的“约束及定型”工具,对其进行旋转,必然引起模口部位金属的环向流动,进而使金属在挤出过程中产生扭曲变形;凹模是金属挤压成形中的约束工具,对其施加旋转则不易引起挤出制品产生扭曲缺陷,如图5(c)所示,此时凹模下部的金属除了沿施载方向流动外,还有显著地沿环向流动趋势.凹模施加旋转会引起该部位金属呈螺旋状逐次向模口处流动并被挤出成形,所以,对凹模施加旋转的挤压成形中金属的流动行为较前两者要复杂得多.

图5 不同挤压过程中金属流动行为的对比

2.2.2 扭曲变形行为分析

图6所示分别为不同挤压成形过程中坯料轴线部位处剖面上网格扭转变形行为的对比.由图6对比可以看出,普通挤压成形中轴线部位的剖面网格几乎不发生倾斜及扭曲变化,因此,可知此种挤压方式的制品流线整体均大致沿着轴线方向分布;芯模施加转动时,必然引起挤出模口部位金属流动行为改变,但仅为靠近挤出模口部位制品的流线发生扭曲变形;而对凹模施加转动,其内部金属扭曲变形的趋势明显增大,可知采用此种挤压方式时,制品流线呈螺旋状由里至外顺次分布,因此,可显著地提高挤出型材的品质及力学性能.

图6 不同挤压过程中坯料轴向部位处剖面上网格扭转变形对比

2.2.3 挤出流速均值

挤压成形时模具出口处金属流速对挤出制品产生扭拧、弯曲及开裂有着重要影响,因此,在模口处垂直轴向作截面,取n个点的轴(Z)向速度的平均值,挤出金属流速均值定义为

图7为不同挤压成形过程中金属轴向流速均值的变化对比.

由图7数值对比可知,普通挤压和芯模旋转挤压时,挤出金属的流速均值变化趋势基本一致;而对凹模进行旋转,由于金属流速均值增大了近1倍,因此可知,对凹模施加旋转,更利于金属的挤出成形.

2.3 温度场变化规律

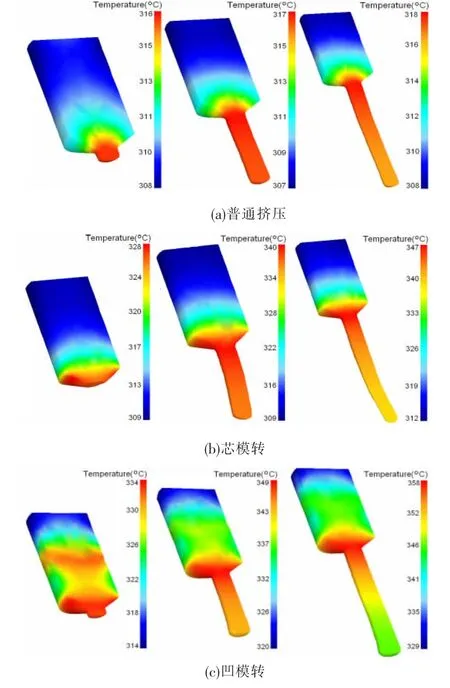

由图8(a)可知,普通挤压时挤压模口部位温度值较高,靠近冲头侧温度值较低;芯模施加转动后,变形坯料上温度的整体分布基本不变,如图8(b)所示,但模口处最高温度值则升高了30℃;凹模转动时(图8(c)),尽管模口处温度仍为最高处,但凹模内下侧大部分区域坯料的温度显著地升高.

图7 挤出成形速度对比

图8为不同挤压成形过程中温度场的分布及变化规律.

图8 挤压过程中温度分布的对比

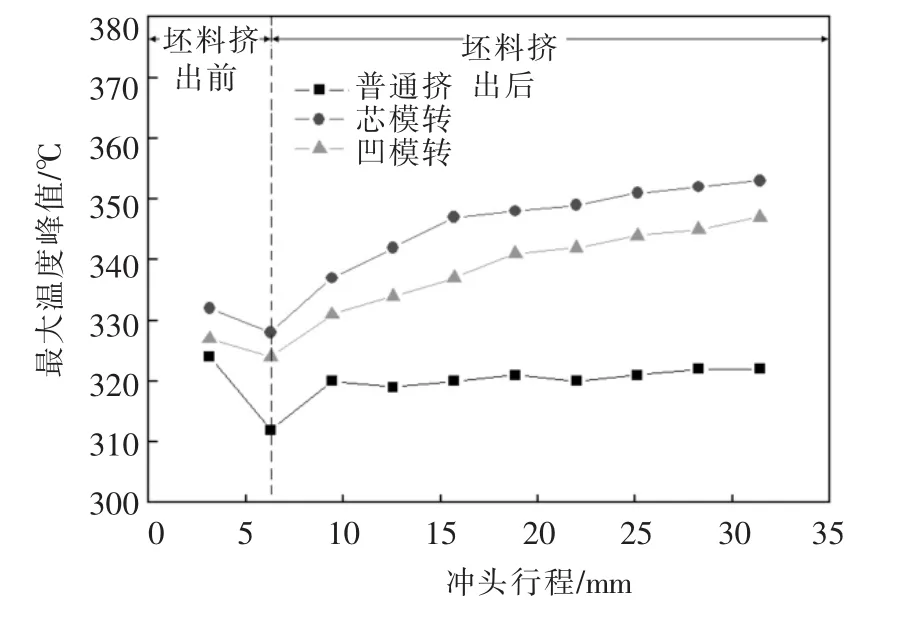

图9为不同工模具及坯料上最大温度的峰值变化对比.由图9可知,随着挤压过程的进行,除普通挤压时变形坯料上的最高温度峰值保持在320℃左右外,其余两者均呈逐渐增大趋势变化.其中,芯模施加转动后,其峰值则达到了353℃,而对凹模施加转动时,坯料上的最高温度峰值为347℃,由此可知,分别施加转动时,芯模转动对变形坯料上温升影响最大.

图9 不同挤压过程中最大温度峰值的对比

2.4 载荷变化规律

由前述分析可知,对芯模、凹模施加转动,可显著地改变坯料与工模具接触部位摩擦力的矢量分布,引起挤压成形过程中成形载荷发生相应变化.图10所示为挤压成形中载荷曲线的变化对比.

图10 位移-载荷曲线的对比

从图10对比可知,挤压成形过程中位移-载荷的变化趋势均呈先增大后逐渐略减的趋势变化,但不同挤压方式的成形载荷峰值差异较大.普通挤压时的极限载荷峰值为64.3 t;与前者相比,对芯模施加转动,挤压载荷峰值降至53.9 t,降幅为16.2%;当对凹模施加旋转,由于凹模与坯料接触的面积较芯模要大得多,因此,挤压载荷峰值降低得更多,与普通挤压相比,降幅可达到42.1%,即使与同等转速条件下的芯模转动相比,可实现30.9%的降幅.由此可知,对凹模施加旋转可有效地降低挤压成形时的极限载荷.

3 结论

1)针对传统挤压能耗大、材料利用率低等问题,首次提出了对凹模施加旋转的挤压成形新技术.

2)通过不同挤压过程的对比可知,凹模施加转动时塑性区的范围最大.且与普通挤压相比,对芯模及凹模分别施加转动,均可有效地消除凹模底角部的死区缺陷.

3)经对比可知,芯模施加旋转时变形坯料上温升为最高,凹模转动时工模具上的温升为最大.

4)通过成形载荷峰值的对比可知,芯模及凹模的分别转动实现的降幅分别为 16.2%、42.1%,因此,对凹模施加转动降低成形载荷效果更为显著.

[1]王 斌,易丹青,顾威,等.ZK60镁合金型材挤压过程有限元数值模拟[J].材料科学与工艺,2010,18 (2):272-278.

[2]SERGEEV M K.Experimental investigation of back ward extrusion by rotating relief punch[J].Kuznechno Shtampovochnoe Proizvod,1991,9:5-6.

[3]LOGINOV Y N,BURKIN S P.Kinetic conditions of metal twisting on pressing through rotating die[J].Izvestiia Vysshikh Uchebnykh Zavedenii:Chernaya Metallurgiya,1995,8:38-41.

[4]OSADCHIJ V Y,VORONTSOV A L,BEZNOSIKOV I I.Stressed state of billet and force parameters during backward extrusion with twisting[J].Izvestiia Vysshikh Uchebnykh Zavedenii:Chernaya Metallurgiya,1999,11:39-45.

[5]MA X,BARNETT M R,KIM Y H.Forward extrusion through steadily rotating conical dies.Part I:Experiments[J].International Journal of Mechanical Sciences,2004,46(3):449-464.

[6]MA X,BARNETT M R,KIM Y H.Forward extrusion through steadily rotating conical dies.Part II:Theoretical analysis[J].International Journal of Mechanical Sciences,2004,46(3):465-489.

[7]MACIEJEWSKI J,MRÓZ.An upper-bound analysis of axisymmetric extrusion assisted by cyclic torsion[J].Journal of materials processing technology,2008,206(1-3):333-344.

[8]AKBARI MOUSAVI S A A,SHAHAB A R,MASTOORI M.Computational study of Ti-6Al-4V flow behaviors during the twist extrusion process[J].Materials and Design,2008,29(7):1316-1329.

[9]李峰.旋转凹模的金属挤压成形方法[P].CN: ZL200810064386.7,2009-05-27.

[10]LIU Gang,ZHOU Jie,DUSZCZYK Jurek.Finite element simulation of magnesium extrusion to manufacture a cross-shaped profile[J].Journal of Manufacturing Science and Engineering,Transactions of the ASME, 2007,129(3):607-614.

Investigation of the mechanism in extrusion process with rotating container

LI Feng1,LIN Jun-feng2,ZHANG Xin-long1

(1.College of Materials Science and Engineering,Harbin University of Science and Technology,Harbin 150040,China,E-mail:hitlif@126.com;2.National Key Laboratory for Precision Heat Processing of Metals,Harbin Institute of Technology,Harbin 150001,China)

Due to the problem that high energy consumption and low material utilization ratio in extrusion process for lower plastic alloy,this paper proposes a new forming technology,named extrusion with steadily rotating container,and a set of special container is designed.Compared to the extrusion with rotating die,which is only applicable to circular section products,the new forming technology can effectively avoid the axial“cutting”of vertical die orifice during special-shaped products extrusion forming.The results show that,compared with conventional extrusion,the plastic zone expands significantly in the extrusion with rotating container,and the peak of forming load decreases by 42.1%.

extrusion with rotating container;deformation mechanism;lower plastic alloy;numerical simulation

TG376 文献标志码:A 文章编号:1005-0299(2011)05-0025-07

2010-10-10.

黑龙江省博士后科研启动基金资助项目(LBHQ10065);哈尔滨市青年科技创新人才基金资助项目(2010RFQXG021).

李峰(1979-),男,博士,副教授.

(编辑 吕雪梅)