木棉纤维非织造材料性能研究

2011-12-13李素英王洪云熊定国

李素英 王洪云 熊定国

(1.南通大学纺织服装学院,南通,226007;2.南通新绿叶非织造布有限公司,南通,226014;3.北京红木棉工程科技发展中心,北京,100027)

木棉纤维非织造材料性能研究

李素英1王洪云2熊定国3

(1.南通大学纺织服装学院,南通,226007;2.南通新绿叶非织造布有限公司,南通,226014;3.北京红木棉工程科技发展中心,北京,100027)

利用非织造技术将天然木棉纤维与涤纶加工成结构和性能稳定的非织造材料,并进行性能测试。结果表明:非织造技术可以用于加工木棉纤维,能较好地保持木棉纤维的中空度;合适的工艺条件可以制得性能良好的非织造制品;制品的厚度、透气量、保暖性和压缩弹性率等性能都与其面密度有关。

木棉,非织造技术,性能

人类社会发展至今,天然纤维中的棉一直在纺织原料中占有重要地位。近几十年来,以石油为主要原料的化学纤维广泛应用,天然纤维在纺织领域的比重明显降低,但由于化学纤维存在吸湿透气性差的缺陷,目前还难以替代棉。随着纺织纤维消耗量的飞速增长、耕地面积的相对缩小、石油资源锐减,原料成本上升,人类不得不寻找新型可再生纤维资源。木棉树耐瘠薄土地,可以利用广袤的石漠化土地种植[1],木棉纤维是木棉树的果实纤维,开发利用木棉,使其成为继棉、毛、丝、麻四大天然纤维后的第五类纺织用天然纤维具有重大意义。

木棉纤维是天然纤维中迄今为止获得的最细、最轻、中空度最高、保暖性最突出的纤维,线密度仅是棉纤维的1/2,中空率高达94% ~95%[2],具有光洁、抗菌、防蛀、防霉、轻柔、不易缠结、不透水、不导热、保暖、吸湿导湿等优良特性。木棉纤维长度短、强度低,且含有大量蜡质,表面光滑,不显转曲,抱合力差,缺乏弹性,难以单独纺纱[3],多年来研究重点集中在将木棉纤维与棉纤维等混纺工艺上[4-5]。由于传统纺织加工技术工艺流程长,对纤维破坏大,在高倍牵伸、加捻、上浆等过程中,木棉纤维的极薄胞壁、高中空原生态结构遭到不同程度的破坏,纤维空腔被压扁,因此自身的优越性难以发挥。而非织造加工技术工艺流程短,可以较好地保持木棉纤维的原生态结构。

本文采用非织造技术,将木棉与其他纤维混合加工成具有一定稳定结构的非织造材料,测试并分析其性能,研究木棉纤维非织造加工的可行性及优越性。

1 非织造材料的制备

本文采用木棉纤维和涤纶为原料,其质量比为木棉∶涤纶=60∶40,用非织造和针刺加固等加工工艺制备非织造材料。原料规格:

(1)木棉:纤维长度3 ~34 mm,线密度0.8 dtex,强力 1.4 cN/dtex;

(2)涤纶:纤维长度64 mm,线密度1.67~6.67 dtex,强力 3.8 ~5.3 cN/dtex。

2 性能测试与分析

2.1 加工方法对木棉表观结构的影响

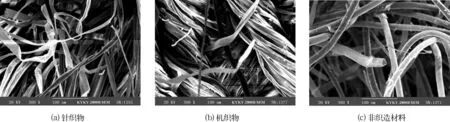

采用KYKY2800-B型扫描电子显微镜(SEM)观察分别用针织、机织、非织造不同加工方法所获得制品的表观结构。针织、机织传统纺织加工方法需要将纤维纺成纱线,再将纱线经纬交织或线圈相互穿套形成织物,工艺流程长,对纤维的破坏作用大,木棉纤维的空腔结构压扁严重,纤维在织物中呈扁带状[图1(a)(b)];而非织造技术采用特殊的轻柔前处理工艺对木棉纤维进行开松除杂,再将纤维铺网直接加固成非织造材料,不需要牵伸加捻成纱,工艺流程短,对纤维破坏作用小,能较好地保持木棉纤维高中空度的原生态结构[图1(c)]。

图1 针织、机织和非织造加工方法对木棉表观结构的影响

采用常规短纤维前处理技术处理木棉原纤,再利用非织造技术获得木棉非织造材料,其电镜照片见图2。由图2可以看出,不合理的前处理工艺会影响木棉原生态中腔的保持度。

图2 用常规前处理工艺处理的木棉针刺非织造材料电镜照片

2.2 非织造材料性能

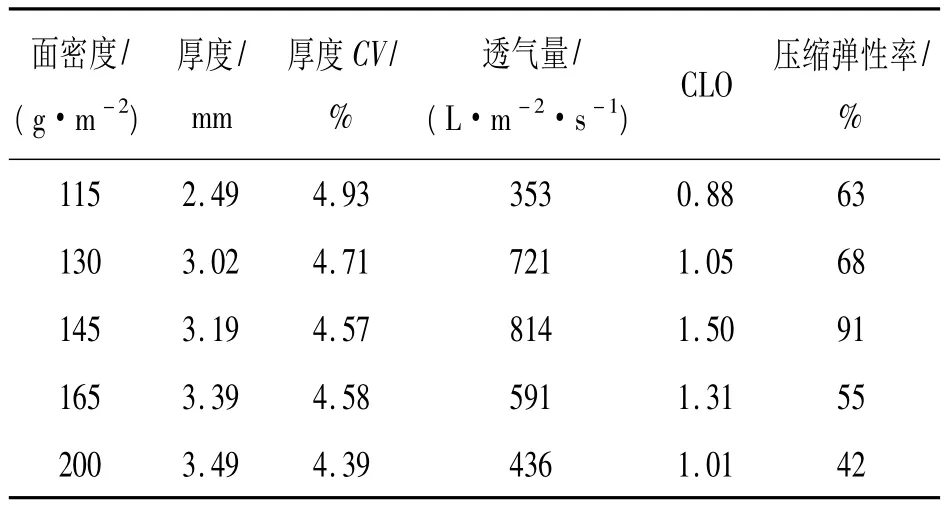

采用相同配比和相同非织造工艺,制取不同面密度的木棉/涤纶非织造材料,测试其厚度、透气性、保暖性(CLO值)和压缩弹性等,见表1。可见不同面密度的非织造材料,其各项性能亦不相同。

表1 非织造材料面密度对其部分性能的影响

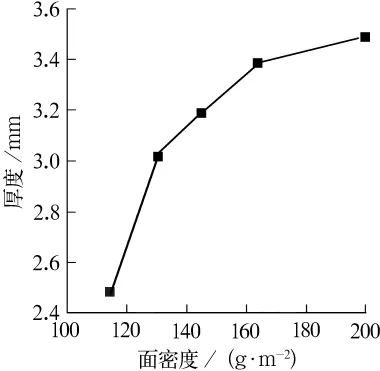

2.2.1 面密度与厚度

依据GB/T 3820—1997《纺织品和纺织制品厚度的测定》,采用Y153型织物厚度仪测试不同面密度木棉/涤纶非织造材料的厚度。加压压力0.5 kPa,加压压脚直径 50.5 mm,加压时间 10 s,每种试样测试30次,取平均值。非织造材料面密度与厚度的关系曲线见图3。随着纤网铺叠层数增多,面密度增加,非织造材料厚度增大,但受工艺等其他因素的影响,并不呈现线性关系。

图3 面密度与厚度的关系曲线

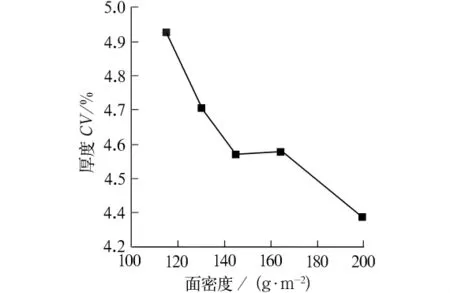

非织造材料厚薄均匀程度采用厚度变异系数(厚度CV值)表示,非织造材料面密度与厚度CV值的关系曲线见图4。非织造材料面密度由115 g/m2增加到200 g/m2,厚度CV值均小于5%;随着非织造材料面密度的增加,厚度CV值减小,说明非织造材料均匀性提高。木棉/涤纶非织造材料的厚度均匀性指标符合类似非织造棉纤维制品标准Q/320602DGE02—2010要求,说明非织造技术可以用来加工木棉纤维,即在非织造技术对原料的要求方面,木棉纤维可以替代棉纤维。

图4 面密度与厚度CV值的关系曲线

2.2.2 面密度与透气量

依据GB/T 5453—1997《纺织品 织物透气性的测定》,采用YG461A型织物中低压透气量仪测试不同面密度木棉/涤纶非织造材料的透气量。测试面积20 cm2,压差127 Pa,每种试样测试10次,取平均值。非织造材料面密度与透气量的关系曲线见图5。非织造材料面密度由115 g/m2增加到145 g/m2,透气量增大;非织造材料面密度由145 g/m2增加到200 g/m2,透气量减小。针对透气量指标,目前采用的加工工艺对于145 g/m2非织造材料是较优化的工艺,而对于其他面密度非织造材料的加工工艺还有待于进一步优化。

图5 面密度与透气量的关系曲线

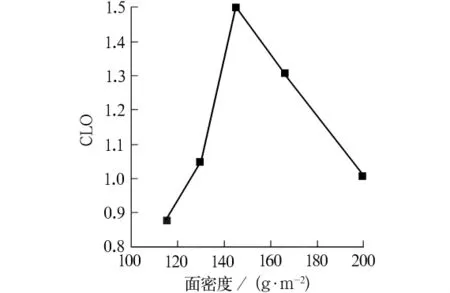

2.2.3 面密度与保暖性

本文研究的木棉/涤纶非织造材料的应用定位是保暖材料。依据GB/T 11048—2008《纺织品 生理舒适性 稳态条件下热阻和湿阻的测定》,采用YG606N平板式织物保暖仪测试不同面密度木棉/涤纶非织造材料的CLO值。试样规格30 cm×30 cm,每种试样测试3块,取平均值。非织造材料面密度与CLO值的关系曲线见图6。本文研究的5种不同面密度非织造材料,保暖性均优于相同质量、相同工艺加工的羊毛非织造材料。非织造材料面密度由115 g/m2增加到145 g/m2,CLO值增大,保暖性提高;非织造材料面密度由145 g/m2增加到200 g/m2,CLO值减小,保暖性降低。结果表明,针对保暖性指标,目前采用的加工工艺对于145 g/m2非织造材料是较优化的工艺,而对于其他面密度非织造材料的加工工艺还有待于进一步优化。

图6 面密度与CLO值的关系曲线

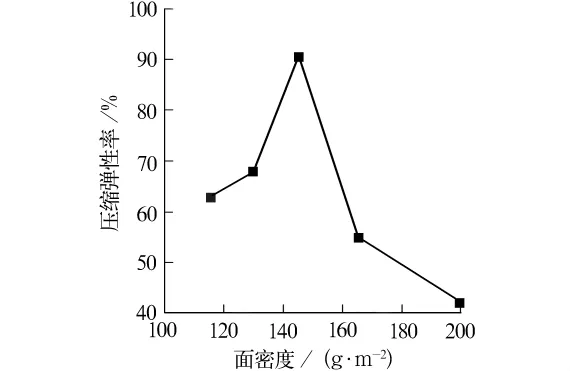

2.2.4 面密度与压缩弹性率

压缩弹性率是试样受压与卸压过程中产生的变形回复量对压缩变形量的百分率。压缩弹性率大,表示非织造材料丰厚性的保持能力强。参照GB/T 24442.1—2009《纺织品 压缩性能的测定 第1部分:恒定法》,按要求剪取3块规格10 cm×10 cm的试样,将试样放置在水平桌子上,将相当于施加0.5 kPa压力的薄板放在试样上,厚度稳定后(约10 s)用游标卡尺在5个位置测量试样厚度To,再施加30 kPa压力,300 s后用游标卡尺在上述5个位置测量其厚度Tm;除去30 kPa压力,待300 s后再在同一位置测量其厚度Tr。另外两块试样重复上述操作,测试结果取平均值。非织造材料面密度与压缩弹性率的关系曲线见图7。非织造材料面密度由115 g/m2增加到145 g/m2,压缩弹性率增大;非织造材料面密度由145 g/m2增加到200 g/m2,压缩弹性率减小。结果表明,针对压缩弹性率指标,目前采用的加工工艺对于145 g/m2非织造材料是较优化的工艺,而对于其他面密度非织造材料的加工工艺还有待于进一步优化。

图7 面密度与压缩弹性率的关系曲线

3 结论

(1)非织造加工技术可以用于加工木棉纤维,可以较好地保持木棉纤维的中空度,而传统前处理工艺会破坏木棉纤维中空度。

(2)非织造材料的面密度对其厚度、均匀性、透气量、保暖性和压缩弹性等性能均有影响,但非织造的工艺条件对上述性能也有影响。

(3)采用本文的加工工艺制得的面密度为145 g/m2非织造材料的均匀性、透气量、保暖性和压缩弹性最优。

[1]李文华,熊定国.木棉产业导引[M].北京:中国纺织出版社,2009:111.

[2]姚穆.纺织材料学[M].北京:中国纺织出版社,2009.

[3]中国大百科全书编委会.大百科全书纺织卷1[M]//李秉让.木棉.北京:中国大百科全书出版社,1984:195.

[4]韩玲.木棉纤维性能及其在纺织中应用的建议[J].棉纺织技术,2010,38(7):61-64.

[5]SUNMONU O K,ABDULLAHI D.Characterization of fibres from the plant ceiba pentandra[J].J Text Inst,1981(2):46-50.

Study on property of kapok fiber nonwovens

Li Suying1,Wang Hongyun2,Xiong Dingguo3

(1.School of Textile and Clothing,Nantong University; 2.Nantong Xinlüye Nonwovens Co.,Ltd.;3.Center of Red Kapok Engineer and Technology Development,Beijing)

Natural kapok fiber and polyester were manufactured to nonwovens with stable structure and property by nonwoven technique and the test was carried out.The result is that the nonwoven technology could used to process kapok fiber and could maintain hollow degree of kapok fiber and under the feasible technique conditions the good performance nonwoven products were made.Properties of product,such as thickness,gas permeability,heat retention and elasticity of compression were relative to the area density of the product.

kapok fiber,nonwoven technique,property

TS102.2+12

A

1004-7093(2011)07-0016-04

2011-06-08

李素英,女,1964年生,教授。主要从事非织造新材料的研发和教学工作。