金属钼丝并线过程中残余扭矩的研究*

2011-12-13陈南梁

贾 伟 陈南梁 傅 婷

(东华大学纺织学院,上海,201620)

金属钼丝并线过程中残余扭矩的研究*

贾 伟 陈南梁 傅 婷

(东华大学纺织学院,上海,201620)

经编钼丝金属网适宜于制作高性能的网状天线反射体。钼丝的并线加工是制作金属网所用纱线原料的关键加工过程,钼丝在并线过程中容易产生较大的残余扭矩。讨论了钼丝并线的必要性,尝试在环锭细纱机上直接对连续态钼丝进行加捻并合,分析了并线过程中产生残余扭矩的原因,讨论了股线捻度与钼丝股线残余扭矩及外观形态的关系。

钼丝,网状天线,加捻,残余扭矩

钼是一种具有高沸点及高熔点的难熔金属,由其制成的微细钼丝具有高比强度、高比模量、低热膨胀系数等一系列优异性能,广泛应用于航空航天、电子、国防等高科技领域。随着空间卫星天线对其反射体材料性能要求的提高,钼丝的加工工艺受到了关注,由经编工艺加工而成的钼丝金属网非常适宜于制作高性能的天线反射体。然而因刚性大,断裂伸长率低,钼丝加捻并线后容易产生较大的残余扭矩,使得股线外观呈螺旋状,在经编织造过程中容易造成经纱相互纠缠,从而影响织造过程的正常进行,甚至根本无法进行编织。因此对钼丝并线过程中残余扭矩的研究具有很重要的意义和紧迫性。

目前对于金属丝的研究大多局限于对不锈钢丝与常见的短纤维混纺加工技术和对其混纺纱线性能的分析[1-4],对于钼丝并线过程中残余扭矩的研究很少。本文讨论了钼丝并线的必要性,尝试在环锭细纱机上直接对钼丝进行加捻并合,分析了并线过程中产生残余扭矩的原因,讨论了股线捻度与钼丝股线残余扭矩以及外观形态的关系。

1 金属钼丝并线原理

1.1 金属钼丝并线的必要性

经编技术一般要求用于经编工艺的纱线要具有较好的延伸性和柔性,以利于纱线的成圈。但是钼具有很高的弹性模量,弯曲性能较差。因此与普通的纤维纱线或化纤长丝相比,虽然钼丝具有较高的强度,但其较高的刚度、较差的弯曲性能和延伸性能使其很容易在经编成圈过程中发生断裂,从而给编织过程造成较大的困难,甚至无法进行编织。

根据刚性纤维柔软度的评价方法,金属纤维的柔性可通过纤维弯曲过程中最小曲率半径的大小来衡量。最小曲率半径r0与纤维直径d以及纤维的拉伸断裂伸长率εb有关,其关系式为:r0∝d/εb。可以看出,纤维直径越小,拉伸断裂伸长率越大时,纤维的最小曲率半径越小,纤维越柔软。因此,要提高钼丝的柔性,可以通过减小钼丝纤维的直径或提高钼丝的拉伸断裂伸长率两种途径来实现。钼丝断裂伸长率的提高主要依靠钼丝材料本身的性能以及丝材加工工艺的改进,传统纺织技术对于钼丝断裂伸长率的提高帮助不大。因此从纺织工艺角度来看,可以通过对多根更细的钼丝进行加捻并合,从而得到既具有足够的机械强度,又具有良好柔性和弹性的经编用纱。

1.2 股线的加捻原理

股线是靠环锭细纱机的钢丝圈回转时对两根或两根以上并合的单纱进行加捻而成的。股线的各种性能在很大程度上决定于股线中所受应力分布状态和结构的相互关系,一般采用捻幅来描述股线中纤维的分布和结构变化。

设股线中的单纱横截面为椭圆形,单纱外层纤维捻幅为P0,距离单纱中心O1为r的任一点处的捻幅为P0';股线外层纤维的捻幅为P1,距离股线中心O2为R的任一点处的捻幅为P1',则股线加捻后的综合捻幅P=P1'-P0'。如图1所示,当反向加捻,且股线捻幅为单纱捻幅的两倍时,即P1=2P0,股线内外层的捻幅一致,内外层应力分布均匀,股线强力最佳。此时股线捻度T1与单纱捻度T2一致,即 T1=T2。

图1 P1=2P0时的捻幅分布

2 试验

2.1 试验条件

本试验所用的钼丝纤维是由西北有色金属研究院生产的未退火长丝,表面镀金,平均直径为25 μm,平均延伸率为2.5%,线密度与断裂强度分别为58.5 dtex和1.76 cN/dtex。试验设备采用由东华大学研制的X-01型环锭纺细纱试验机。

2.2 试验方案设计

首先对两根金属钼丝进行预加捻,然后对预加捻单纱合并反向加捻成股线。在预加捻度一定的条件下,研究反向复捻的捻度变化对钼丝股线残余扭矩和外观形态的影响。将股线捻度与单纱捻度的比值简称为捻比,捻比分别设置为 0.2、0.3、0.4、0.5、0.6、0.8、1.0、1.2、1.4,从而可将股线捻度与股线残余扭矩以及外观形态的关系,转化为捻比与残余扭矩以及股线外观形态的关系。

其他工艺参数:纺纱机锭速为3 500 r/min,钢丝圈重量为0.027 5 g,单纱捻度设置为350、450、600 T/m三种。

3 试验结果和分析

3.1 衡量钼丝股线残余扭矩的参数表征

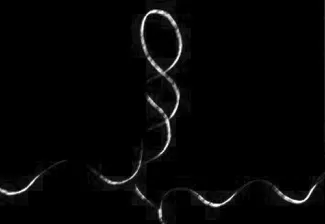

在纺纱加捻时,纤维被拉伸和扭转,纱线中因此储存了与之相对应的扭应力,其中一部分在纺纱过程中被释放,但仍有相当的应力保留下来,形成纱线的残余扭矩[5-6]。由于金属钼丝具有刚性大、模量高、断裂伸长率低的特点,相对于普通纺织纱线,其股线的残留扭矩对外观形态的影响更为显著。如图2所示,金属钼丝长丝经加捻并合后,在自然松弛状态下呈现一种类似螺旋线的外观形态。具有这种形态的钼丝股线在相互接近的情况下很容易发生相互扭结的现象,从而严重影响钼丝股线的可编织性。图3表示4根钼丝股线发生扭结时的外观形态。

图2 钼丝股线外观

图3 钼丝股线扭结外观

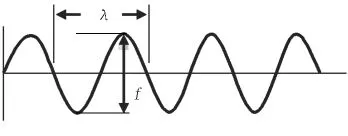

为了便于定量分析股线捻度与股线残余扭矩以及股线外观形态的关系,依据实际钼丝股线的外观形态,本文提出以下两个假设:①钼丝股线自然松弛状态下可近似为规则对称的螺旋线形态;②沿平行于螺旋线中心轴方向的一平面对股线投影所得的图形为一正弦波,波长与振幅分别记为λ与f,如图4所示。

图4 钼丝股线投影波形

已知钼丝股线自由状态下螺旋线的波曲程度反映了残余扭矩的大小,用振幅与波长的比值来表征钼丝股线外观形态的波曲程度。f/λ值越大,说明波曲程度越大,股线的残余扭矩越大。

3.2 钼丝股线的实际外观形态

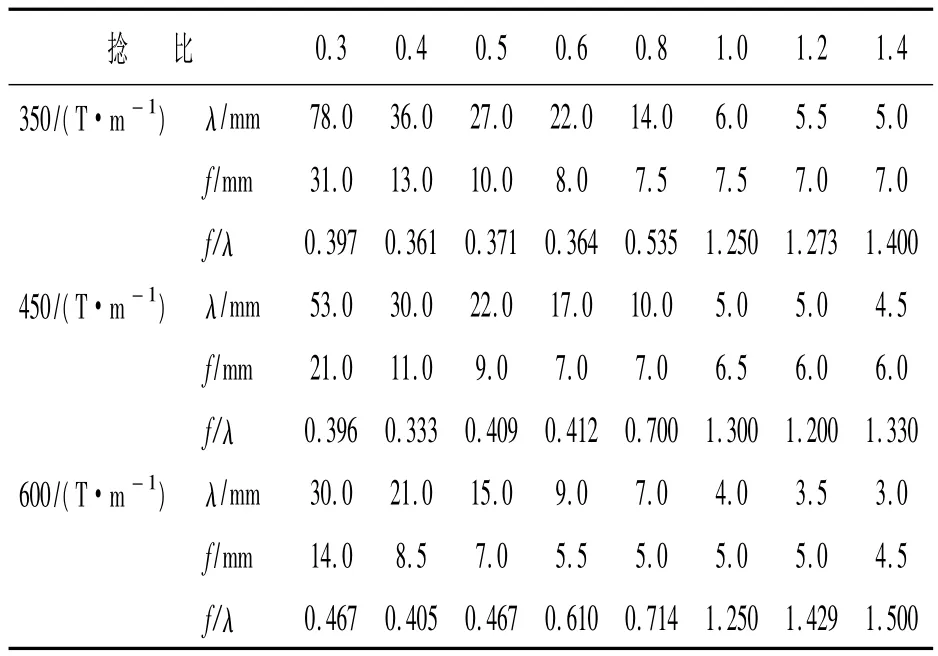

表1为测得的钼丝股线外观参数。

表1 钼丝股线的外观参数

由表1可知,随着捻比的增加,特别是在捻比大于0.5之后,钼丝股线的振幅与波长的比值f/λ显著增加;而当捻比为0.2~0.5时,f/λ 值相对稳定在较低的水平。表明随着捻比的增加,特别是捻比大于0.5之后,钼丝股线外观的波曲程度增大,残余扭矩也增大,因此股线容易产生如图5所示的自扭结现象。当股线的捻比接近1或大于1时,其外观形态甚至呈现如图6所示的弹簧状。因此,在实际加捻并线过程中,应采用较低的捻比配置。

由图7可知,随着捻比的增加,股线外观的波长呈下降趋势,并且在相同捻比的条件下,初始单纱的捻度越大,股线的波长越小。经编机在送经过程中,大量的经纱相邻密集地排列,钼丝股线外观的波曲容易造成经纱间的相互纠缠。单位长度内的波曲数量是产生纠缠的关键因素,单位长度内的波曲数越多,即波长越小,相邻经纱发生纠缠的概率越大。因此,在实际加捻并线过程中,应尽可能采用较低的初始单纱捻度及捻比配置。

图5 自动扭结外观

图6 弹簧状股线外观

图7 捻比—波长图

需要指出的是,当复捻捻度过低时,股线内单纱间的抱合松散,自然状态下单纱间易出现较大的缝隙,从而会对股线的电磁波反射性能产生较大的影响。因此在实际加捻并线过程中,复捻的捻度不能过低,在保证股线内钼丝相互紧密抱合的前提下,应尽量采用较低的单纱捻度和捻比配置。经过大量的试验,本文认为采用单纱捻度为350 T/m、复捻捻度为120 T/m的捻度配置的钼丝双股线具有最佳的经编编织性能。

3.3 钼丝股线残余扭矩特性的分析

根据普通纺织纤维股线加捻原理,通过单纱的反向加捻可有效缓解残余扭矩对股线外观的影响。对于双股线,当股线捻度与单纱捻度一致,即T1=T2时,股线内外层应力分布均匀,股线强力最佳,外观也很好。而金属钼丝虽然也可通过对单纱进行反向加捻的方法来减小残余扭矩,但在复捻捻度对残余扭矩的影响上却存在较大的差异。作者认为,造成这种差异的主要原因在于钼丝材料本身的特性以及股线的结构。

普通的纺织纤维股线一般由大量的短纤维构成,无论是纤维的刚性,还是纤维的直径都要比金属钼丝小得多,因此在加捻过程中产生的内应力较小。在加捻过程中,通过对单纱进行反向加捻,纤维可通过空间位置的转移有效地释放大部分残余扭矩,因此它较少呈现如钼丝一样的外观形态。

钼丝股线是由数根连续态的钼丝加捻并合而成的,材料本身的刚性以及单丝直径都比普通纺织纤维大得多,在加捻过程中会产生较大的内应力。并且由于空间的束缚,连续态钼丝不易通过轴向空间位置的变化来释放内应力,因此钼丝股线具有较大的残余扭矩,且对外观形态的影响也较大。

4 结论

本文讨论了钼丝并线的必要性,分析了在加捻并合过程中钼丝产生残余扭矩的原因,并分析了股线捻度的变化对钼丝股线残余扭矩以及外观形态的影响。

(1)金属钼丝适用于织造卫星天线网状反射材料,但其较大的刚性及较低的断裂伸长率,使得单根钼丝难以直接用作经编用纱。对多根更细的钼丝加捻并合,得到的钼丝股线既具有足够的机械强度,又具有良好的柔性和弹性,满足经编工艺的要求。

(2)经过环锭细纱机加捻并合后的钼丝股线具有较大的残余扭矩,外观呈螺旋线形态。对单纱进行反向加捻,可减小股线的残余扭矩,降低股线外观的波曲程度,但无法完全消除股线的残余扭矩。

(3)在保证股线内钼丝紧密抱合的前提下,采用较低的单纱捻度和捻比配置,可减小股线的残余扭矩,改善其外观形态,使之易于编织。试验表明,采用单纱捻度为350 T/m,复捻捻度为120 T/m的捻度配置的股线质量较好。

(4)对连续态金属钼丝进行加捻并合,并研究其残余扭矩,国内外的应用实例很少,一般都在环锭纺的基础上进行研究,因此不足之处有待改进和深入研究。如细纱机工艺参数(锭子转速、钢丝圈型号等),对股线的残余扭矩以及外观形态的影响值得继续研究;对于并线方式,传统的环锭纺虽然可通过对单纱进行反向加捻等手段来减小连续态钼丝股线的残余扭矩,但改善的效果并不明显,因此对于是否存在更适合的并线方式值得继续研究。

[1]张亮,宋广礼,杨昆.导电针织物的可编织性能的研究[J].天津工业大学学报,2008,27(5):43-46.

[2]宋红,王绍斌,王晓梅.不锈钢金属纤维的纺纱性能研究[J].西安工程科技学院学报,2003,17(4):291-295.

[3]王丽敏.不锈钢纤维混纺纱线的工艺技术探讨[J].上海纺织科技,2005,33(11):42-43.

[4]朱正峰,王军华.不锈钢纤维及混纺纱性能探讨[J].中原工学院学报,2007,18(4):22-24.

[5]LAU Y,TAO X,DHINGRA R.Spirality in singlejersey fabrics[J].Textile Asia,1995(8):95-102.

[6]杨昆,陶肖明,叶荫权,等.一种新型针织用环锭纱的研制及应用[J].纺织学报,2004,25(6):58-60.

Research on the residual torque during the twisting of molybdenum wire

Jia Wei,Chen Nanliang,Fu Ting

(College of Textiles,Donghua University)

The meshes,knitted from molybdenum wire,are used as the materials for the reflector of the mesh-surface antenna.During the twisting process,much of residual torque appear in the yarn.In this paper,the molybdenum wire was twisted directly on a ring spinning frame,developed by Donghua University.The reason for causing the residual torque during the twisting process was discussed,and the influence of twist of yarn on the residual torque and appearance of yarn were also analyzed.

molybdenum wire,mesh-surface antenna,twist,residual torque

TS101.2

A

1004-7093(2011)06-0022-04

*中央高校基本科研业务费专项资金(2010A06-3-1)

2010-10-15

贾伟,男,1986年生,在读硕士研究生。主要从事产业用纺织品研究。