热泵和差压技术在精馏节能中的对比

2011-12-13王巧娟天津金牛电源材料有限责任公司天津300400

王巧娟 (天津金牛电源材料有限责任公司 天津300400)

桑俊利 冯 兵 (中海油天津化工研究设计院 天津300131)

热泵和差压技术在精馏节能中的对比

王巧娟 (天津金牛电源材料有限责任公司 天津300400)

桑俊利 冯 兵 (中海油天津化工研究设计院 天津300131)

随着工业的发展,能源短缺问题日益显著,节能降耗引起了世界各国的普遍关注。将热泵和差压技术分别应用于丙烯-丙烷精馏分离过程中,结果发现,两种技术的节能效果均十分显著,丙烯-丙烷塔的能耗分别降低了94.2%和93.7%。

热泵 差压 节能

随着工业的发展,能源短缺问题日益显著,节能降耗引起了世界各国的普遍关注。在我国,石油化工是国民经济的支柱产业,据统计,其能耗约占全国工业总消耗的15%左右,并且其利用率也远低于工业发达国家。因此,我国石油化工行业的节能任务十分迫切。在石油化学工业中,精馏作为化工、医药、冶金、食品等行业生产过程的重要单元操作,其能耗约占化工生产的40%~70%。因此,研究探索精馏过程的节能原理、节能技术,并使其应用于工业生产实际,对我国节能降耗的推广有十分重要的意义。

迄今为止,人们已经开发了多种精馏节能的工艺流程,从大的方面看,可以分为不改变流程结构的节能技术和改变流程结构的节能技术两方面。不改变流程的节能技术主要是指优化过程的操作参数,包括选择合适的操作压力、回流比、进料热状态、回收率及改变精馏塔的保温材料和开发高效的塔板类型或填料等;改变流程的节能技术的原理是利用塔顶蒸汽的冷凝潜热,主要包括热泵精馏、差压精馏、热集成及多效精馏等。[1]

在众多精馏节能技术中,热泵和差压精馏技术较为相似。笔者通过实例对两种精馏技术的节能效果进行比较,运用计算机模拟手段探讨了两种技术在节能效果上的差异。

1 热泵和差压精馏简介

热泵及差压精馏均是利用塔顶的蒸汽潜热来加热塔底物料。[2]但热泵精馏是靠压缩机将塔顶中的低温蒸汽提高到再沸器可以使用的能级或靠减压阀降低塔底的高温液体的能级以便利用塔顶的蒸汽潜热。热泵操作方式主要分为间接式、塔顶气体直接压缩式和塔釜液体闪蒸再沸式。间接式是利用单独封闭循环的工质(冷剂)工作,冷剂与塔顶物料换热后吸收热量蒸发为气体,气体经压缩提高压力和温度后,送至塔釜加热釜液,而后本身凝结成液体。塔顶气体直接压缩式是以塔顶气体作为工质,气体经压缩机压缩升温后进入塔底再沸器,冷凝放热使釜液再沸,冷凝液经减压阀减压降温进入产品罐。塔釜液体闪蒸再沸式是以釜液为工质,与塔顶气体直接压缩式流程相似。[3]

差压精馏需要将原塔分为两个塔,轻组分塔压高于重组分塔压,这样可以保证塔顶蒸汽直接为塔底加热而不再需要升高能级,但是由于轻组分塔压比重组分塔压高,所以这两个塔之间需要加压缩机,以保证气体能从重组分塔进入轻组分塔。[4]差压操作方式可分为轻组分塔加压精馏、重组分塔常规精馏或轻组分塔常规精馏、重组分塔减压精馏两种方式。

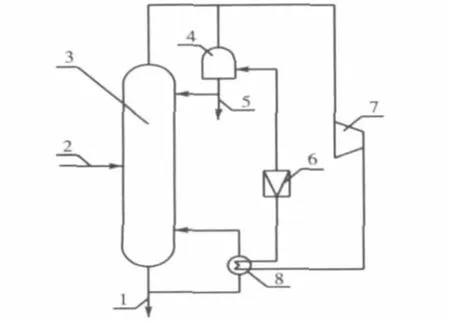

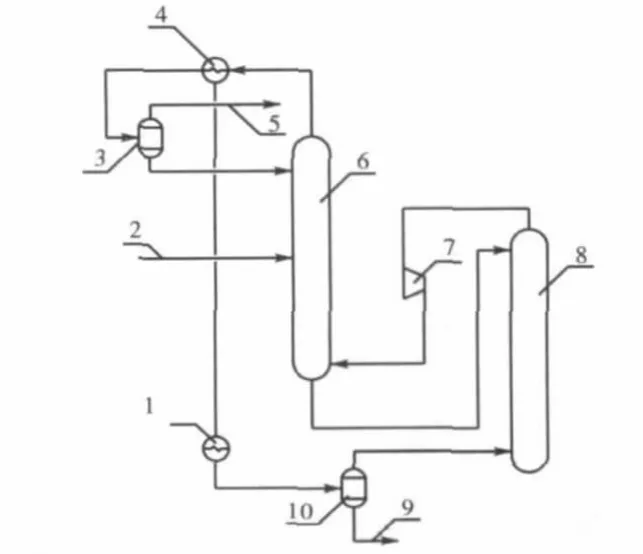

本文采用的是塔顶气体直接压缩式热泵和重组分塔减压差压操作。其中重组分塔减压差压操作即是将普通精馏塔分割为常规精馏和减压精馏两个塔。具体流程见图1和图2。

图1 热泵流程示意图

图2 差压流程示意图

2 实例分析

2.1 工艺参数介绍

本文以某丙烯-丙烷的分离为例,通过计算机模拟对常规工艺及节能工艺进行对比。进料条件如下:进料量为6 221 kg/h,压力为0.91 MPa,进料温度为15.6℃,进料组成为丙烯90.7%(质量分数,下同),丙烷9.22%,其他物质为0.08%。分离要求塔顶以5 612 kg/h的采出量采出质量分数为97.2%的丙烯。现有常规流程精馏塔,操作压力为2.82 MPa,其需要92块理论板,进料位置在第23块。

2.2 常规工艺和节能工艺模拟结果

首先对常规工艺进行模拟,结果如下:塔底温度71.4℃,塔顶温度65.3℃,冷凝器负荷-19.705 3 M×KJ/hr,再沸器负荷20.916 8 M×KJ/hr。

热泵工艺的关键是进行换热的单元之间要达到指定的温差,压缩机出口压力是影响换热物流温差的主要因素,通过变动压缩机出口压力可以达到温差要求。本文取压缩机出口压力为4.0 MPa,塔顶物流放出的热量等于达到分离要求时塔内上升气相冷凝所释放的热量,然后塔顶物流进减压阀,减到初始压力后进辅助换热器,进行补充热量或冷量。

差压工艺中将精馏塔分割为常规精馏和减压精馏两个塔,常规精馏塔的操作压力与常规单塔相同,即2.82 MPa,减压精馏塔压定为1.9 MPa,常规精馏塔和减压精馏塔均为46块塔板,进料位置在常规精馏塔第23块塔板。本模拟条件下常规精馏塔顶冷凝提供的热量要小于减压精馏塔底上升再沸蒸汽所需要量,开启辅助换热器使得通过主换热器的再沸物流再一次加热达到减压精馏塔底气相上升蒸汽要求。

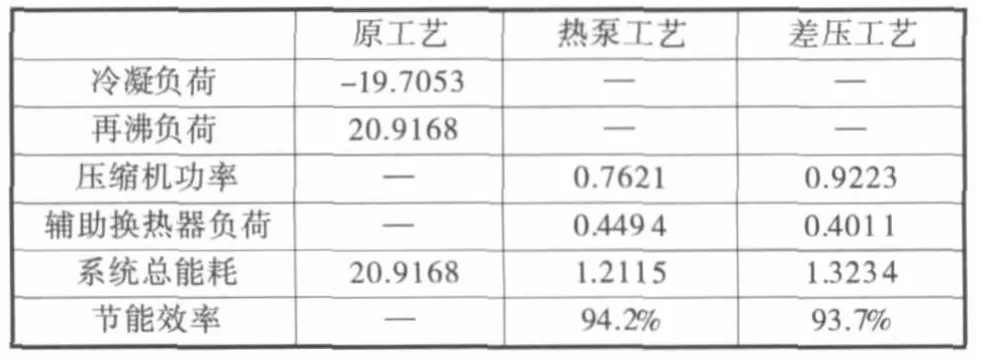

精馏过程主要能耗集中在热量和动力消耗上。表1为丙烯-丙烷分离时现有常规精馏过程与热泵和差压精馏过程的主要冷热负荷和压缩机能耗的比较。从表1计算结果可以看到,热泵和差压精馏过程需要的主要是压缩机的动力消耗,分别为0.762 1 M×KJ/hr和0.922 3 M×KJ/hr,而常规流程需要热量消耗为20.916 8 M×KJ/hr。热泵和差压流程与现有常规精馏流程相比,总能耗分别降低了94.2%和93.7%,大幅度削减了丙烯-丙烷精馏分离过程中的能量消耗,真正实现了用蒸馏塔顶蒸汽的潜热加热塔底再沸器的目的,实现了能量真正的匹配,大幅度降低了精馏过程的能耗。

3 结论

表1 常规工艺与节能工艺主要能量消耗比较

由表1看出,热泵和差压技术的节能效率是基本相同的,相比之下差压工艺能耗更低一些,但差压工艺的压缩机功率比热泵工艺稍高,因电能的价值高于公用工程,这可能导致差压工艺的操作费用要高于热泵工艺。热泵工艺比差压工艺多一个减压阀,在控制上会比差压工艺稍难,设备费用也会有所增加。但两种节能工艺的节能效果均是十分显著的,实际生产中具体采用哪种工艺还需综合权衡,以选择最佳方案。■

[1]秦正龙,孟庆华.精馏过程的节能技术[J].节能,1997,(4):16-19.

[2]郭伟华,孙见君.热泵技术在化工精馏中的应用[J].化学工业与工程技术,1999,20(2):24-28.

[3]许维秀,朱圣东,李其京.化工节能中的热泵精馏工艺流程分析[J].节能,2004(10):19-22.

[4]李洪,李鑫钢,罗铭芳.差压热耦合蒸馏节能技术[J].化工进展,2008,27(7):1125-1128.

2011-11-09