GaAs抛光片在MOCVD中斑现象分析

2011-12-13王建利孙强李静马农农薄春霞中国电子科技集团公司第46研究所天津300220

王建利 孙强 李静 马农农 薄春霞 (中国电子科技集团公司第46研究所 天津300220)

GaAs抛光片在MOCVD中斑现象分析

王建利 孙强 李静 马农农 薄春霞 (中国电子科技集团公司第46研究所 天津300220)

为了解决2英寸低阻掺硅砷化镓单面抛光片在MOCVD中“白斑”、“暗斑”的质量问题,从不同公司加工的同一规格的抛光片中取样,分别进行了光荧光谱(PL)、二次离子质谱(SIMS)等测试。通过对这些测试结果进行综合分析,最终确定了造成产品出现“斑”现象的原因,通过改进工艺,向MOCVD用户提供了满足要求的砷化镓抛光片。

掺硅砷化镓单面抛光片 光荧光谱(PL) 二次离子质谱(SIMS)

0 引言

试分析,最终找到了问题产生的原因。通过改进工艺,客户再没有因为“斑”现象而对我们进行过投诉。

2007年11月份,我公司提供的2英寸砷化镓单面抛光片,在某用户使用后,出现了两种比较严重的缺陷,分别称之为“暗斑”和“白斑”,曾一度导致了用户对我们的产品进行退货、停用。我们从国外某公司、本所加工的抛光片中取样,进行了测

1 试验一:光荧光谱(PL谱)测试

2008年1月31号,准备了如表1中所述样片到质检中心进行了PL谱(光荧光谱)测试。

表1 测试样片

本次进行的光荧光谱测试从以下两个方面进行:光荧光谱,主要得到发光峰位,光谱强度,发光半高宽值;采用激光做光源的PL云图。

如图1所示,测量光荧光谱时,设定在晶片表面测9个点,分别是中心,从中心到边缘20 mm且每隔45°测一个点,这样,总共测9点/片。设定中心点编号为0,顺时针方向,从0点开始依次为 1、2、3、4、5、6、7、8 号,图 1 是 PL测试时光源在晶片表面的测点示意图。

由于每个测试点得到一张图片,每张图片上可以得到测试位置的发光峰的波长位置、峰值强度、半高宽,如果把这次测试的每张图都罗列出来,那么图片数据量很大。考虑这个因素,后期整理阶段,将相同条件下测量得到的峰值、峰位、半高宽值绘制在了同一个图表中,这样更便于对关注信息进行比较,文中只给出了差异较大的峰值强度的绘制图。

图1 测试点示意图

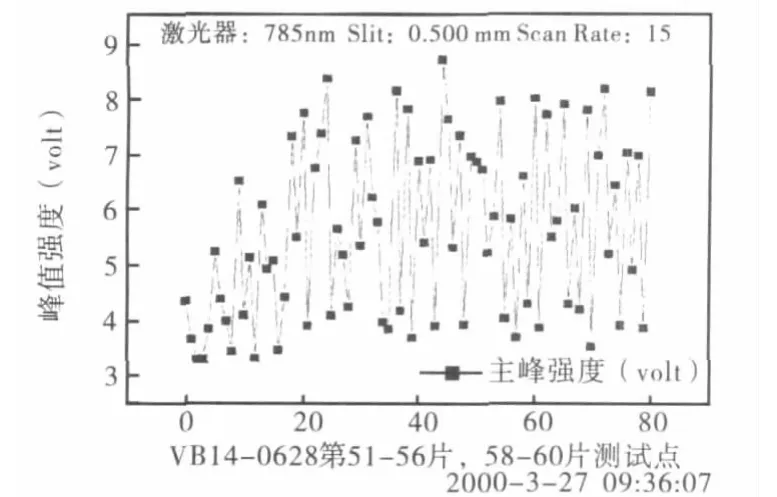

图2是VB14-0628的第51号片到56号片,58号片到60号片的发光峰值绘制图。

图2 VB14-0628部分晶片的发光峰值分布

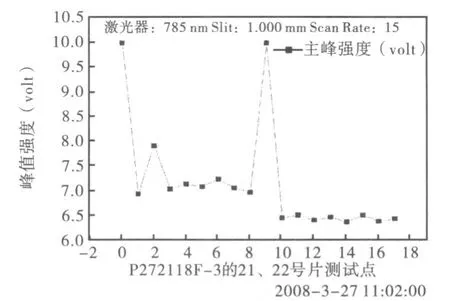

图3 P272118F-3测试片的发光峰值分布

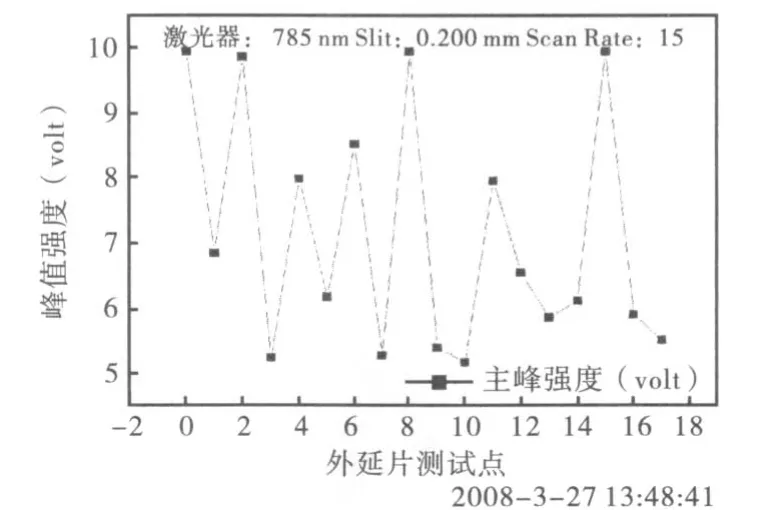

图4 VB14-0628-10和VB14-0655-21外延片的发光峰值分布

国外某公司编号为P272118F-3的21号和22号片峰值测试结果如图3;外延片VB14-0628-10和VB14-0655-21PL峰值测试结果如图4。

采用激光光源的云图如图5(从我公司晶片、国外某公司晶片、外延片测量云图中各取一张图片):

图5 采用激光光源的云图

2 试验一测试结论

由图2~4两种不同来源晶片的测试结果可以看出:国外某公司晶片所测试的2片抛光片的发光峰值比较接近,我部门所测试的10片抛光片,发光峰值波动较大。结合客户反馈给我们的信息,国外某客户的晶片使用结果,不存在暗斑、白斑现象,如果从PL谱测试结果的指标均匀性方面分析,确实存在对应关系。

由云图测试结果可以看出:①随机抽出的我公司测试样片和国外某公司测试样片的峰位、峰值、半高宽偏离度相比,我公司基本为国外某公司的2倍,进一步佐证了PL谱测试得出的结论;②外延片的峰值偏离度高于衬底材料,说明外延过程中,表征光荧光谱的性能参数会进一步变坏。

3 试验一结果分析

PL测试谱峰的差异(形状、强度、峰位)可以由以下因素引起:①载流子浓度不同,会导致发光强度有差别;②禁带中的杂质含量、种类不同,造成禁带中产生多种缺陷能级,这样光致发光的峰位、强度会有差别。

不均匀性主要是以下3个方面的因素造成:①晶体晶格不均匀,晶格失配情况不同,此种缺陷会通过位错密度表现出来,故需要结合测其位错密度再得到进一步的结论;②表面粗糙度、损伤层不均匀,需要测相关参数,比如台阶仪测试或原子力显微镜测试;③表层或浅表层杂质含量不均匀,需要进行二次离子质谱(SIMS)测试。

4 试验二:二次离子质谱测试

提供了如表2中所示3种类型晶片:

表2 二次离子质谱测试样片

S1与S2铟含量比较见图6:

图6 S1与S2铟含量比较

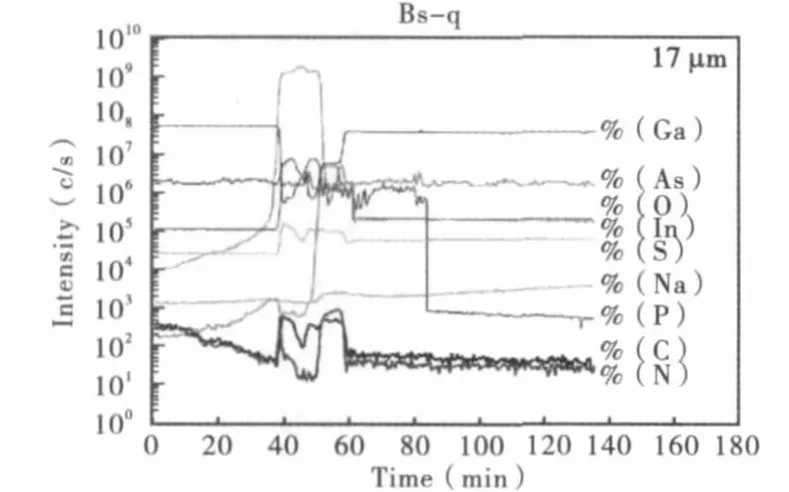

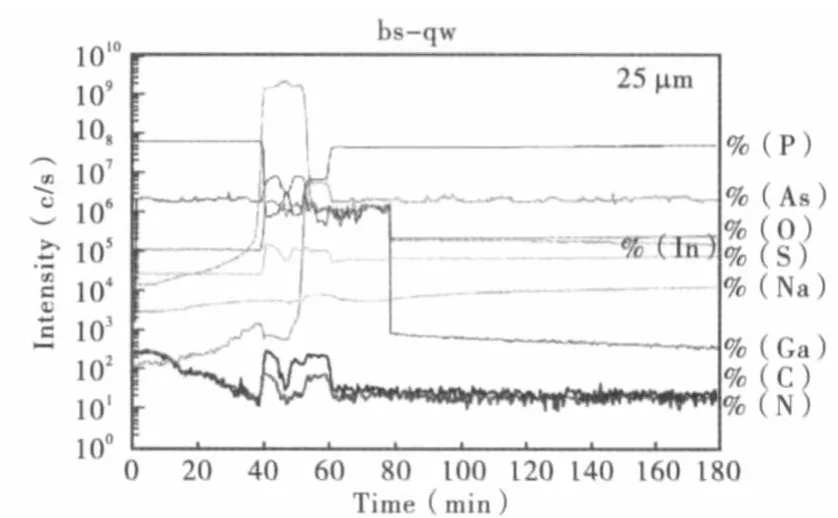

外延片S3暗斑圈里面的各元素二次离子质谱图见图7:

图7 外延片S3暗斑圈里面的各元素二次离子质谱图

外延片S3暗斑圈外面的各元素二次离子质谱图见图8:

图8 外延片S3暗斑圈外面的各元素二次离子质谱图

5 试验二测试结果分析

从SIMS的S1和S2测试结果可知:某公司晶片中铟元素含量比我们公司的晶片高出约1 000倍,根据测试人员介绍,若将某公司晶片中测出的铟转换为铟元素在砷化镓中的单位含量,大约在1016/cm3。某种元素含量突高,有可能是晶体生长时特意添加进去的。

通过SIMS测试结果对暗斑圈里、圈外的比较,可以看出,碳、氧、钠、磷、硫、砷、铟、镓比例没有明显差异,但是在暗斑圈里面,氮元素的测试含量明显偏高。针对这一结果,结合我们抛光、清洗工艺中,某些工序使用的含氮元素物质可能在后面的清洗处理工艺中没有有效去除,或者说去除效果在晶片表面呈现出不规则随机无序分布,导致客户使用过程中,出现了无序分布的“白斑”、“暗斑”缺陷。

6 结论

通过文中所述测试分析,再结合常规位错密度和粗糙度测试,基本可以确定,抛光片在MOCVD过程中出现的白斑、暗斑现象,主要由两方面因素造成:①晶体中位错分布不均匀,且位错密度偏高;②在后道晶片加工过程中,晶片表面残留了较多的含氮物质。

结合以上测试分析,我们采取了以下措施:①在加工晶体选择上,采取了投入更低EPD的晶体进行晶片加工;②在晶片清洗工序,对清洗员工的取片、放片、化蜡、腐蚀、冲水等操作手法要求高度一致,力图得到高度均匀的处理表面;③延长去离子水冲洗晶片的时间,使表面的含氮物质降到最低。

经过采取上述提及的改进措施,先制备了部分样片,交付客户使用,客户反馈MOCVD外延表面正常,随后恢复了正常生产、供货。■

2011-11-09