搅拌法制备SiC粒子增强Al-Si基复合材料的工艺研究

2011-12-13窦宜宏天津艾斯腾节水技术有限公司天津300384

窦宜宏 (天津艾斯腾节水技术有限公司 天津300384)

搅拌法制备SiC粒子增强Al-Si基复合材料的工艺研究

窦宜宏 (天津艾斯腾节水技术有限公司 天津300384)

根据半固态搅拌法制备颗粒增强铝基复合材料的基本原理,自行设计了一套集熔炼、搅拌等为一体的制备装置,采用机械搅拌法在半固态条件下制备SiC粒子增强ADC12合金复合材料,重点探讨了SiC粒度、添加量等参数对复合材料显微组织与性能的影响。

SiC粒子 ADC12合金 复合材料 半固态 机械搅拌

0 引言

颗粒增强金属基复合材料由于具有优良的综合性能,如高比强度、高耐磨性、高弹性模量、热稳定性好等,在航空、航天、汽车、仪器仪表等领域有着广阔的应用前景。其中SiC粒子增强铝基复合材料因其低廉的价格、良好的加工和使用性能在近20年内得到了很快的发展。半固态成形技术是近年来金属成形技术的热点,可以获得高强度、高质量的金属零件。采用半固态搅拌法制备粒子增强铝基复合材料在20世纪80年代开始研究,它主要是针对液态搅拌铸造法的缺点而提出,其原理是在半固态熔体中进行搅拌,即金属熔体的搅拌温度控制在液相线与固相线之间。在搅拌过程中,将增强粒子加入半固态金属熔体。但由于SiC粒子与铝合金基体的润湿性差,SiC粒子与铝液在高温时发生界面反应生成脆性的Al4C3影响性能,ADC12合金的半固态温度区间较窄等问题都制约着制备SiC粒子增强Al-Si基复合材料的发展。本论文将利用半固态技术采用机械搅拌法来探讨不同含量的SiC粒子增强Al-Si基复合材料的制备工艺。

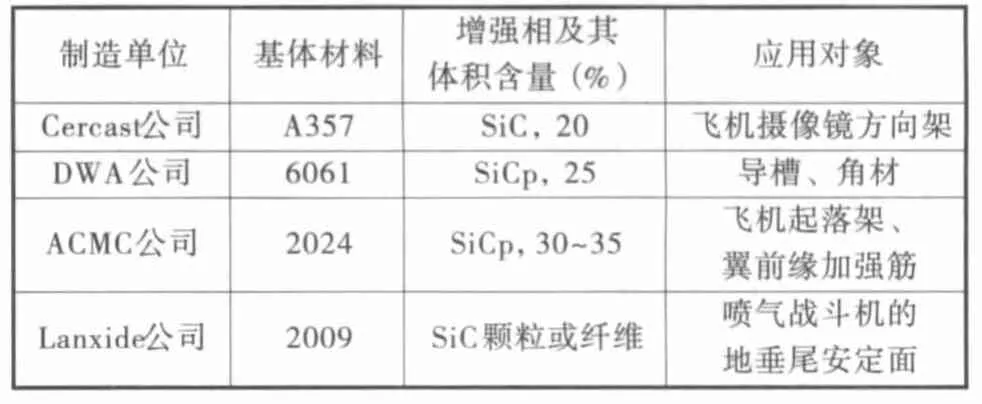

在国外,铝基复合材料作为结构材料,已被大规模应用于直升飞机旋翼系统上;作为仪表材料,应用于航天飞机、导弹和卫星等航天器的零部件上;作为光学材料,用来制作轻量化光学反射镜;作为电子材料,曾被用来制作IRIDI-MMO的系统部件,应用于Motorola公司发射的卫星上;作为耐磨材料,广泛用于汽车刹车片、活塞等。表1、表2为铝基复合材料在汽车上和航天航空上的应用情况。

国内从20世纪80年代中期开始在863计划的支持下,经过二十几年的不断努力,在粒子增强铝基复合材料的研究方面已有了很大的提高,在材料的组织性能、复合材料界面等方面的研究工作已接近国际先进水平。但是国内这方面的研究相对来说起步较晚,大都仍处于实验室阶段,还没有得到广泛的推广与应用。

表1 铝基复合材料在汽车上的应用状况

表2 铝基复合材料在航天航空上的应用情况

1 试验条件与方法

1.1 试验材料

本试验制备SiC粒子增强Al-Si基复合材料的基体为综合性能良好的Al-Si系ADC12合金,增强材料选用140目(粒径尺寸105 μm)的SiC粒子。

1.1.1 基体材料 材料ADC12是日本的铝合金牌号,又称12号铝料,属于Al-Si-Cu系合金,相当于中国国产的压铸铝合金代号YL113,合金牌号是YZAlSi11Cu3。

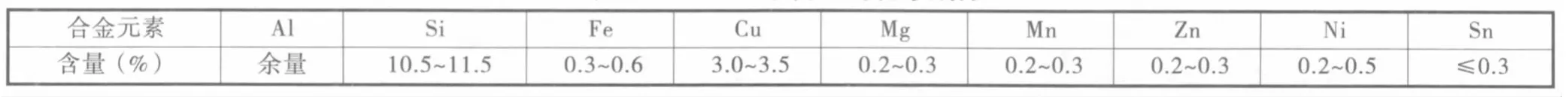

合金中主要的合金元素如Si主要是提高合金的铸造性能,使合金具有很好的流动性、气密性,提高耐磨性、耐蚀性和强度,降低热膨胀系数。Cu是强化元素,使合金具有较高的强度和硬度,提高流动性。合金中含有微量的Fe,在铸造过程中可以不粘模。ADC12合金化学成分如表3所示。

表3 ADC12铝合金的化学成分

Al-Si系二元相图如图1所示:

图1 Al-Si系二元相图

从Al-Si系二元相图可以看出,室温下只有α(Al)和Si两种相,α(Al)的性能和纯铝相似,Si的性能和纯硅相似。共晶成分在12.6%Si处,亚共晶合金的组织由α(Al)+共晶体(α+Si)所成,过共晶合金的组织由Si+共晶体(α+Si)所组成。ADC12合金在常温下主要组织为初生相和共晶组织,具有常规铸造铝合金的组织特征。

1.1.2 增强材料 本试验选用的增强相颗粒为SiC粒子。SiC为强共价键化合物,其晶体结构由Si-C四面体组成,Si原子处于四面体的中心,C原子处于四面体的顶角,四面体排列形成六方层状。六方层状排列方式的多样性形成了SiC的多形体。SiC的硬度仅仅次于金刚石和碳化硼,排在第3位。

本次试验所用的SiC粒子是由60目(粒径约为250 μm)SiC粒子经研磨、过筛所得到140目(粒径约为100 μm)的SiC粒子,密度3.2 g/cm3,熔点2 700℃,膨胀系数4×10-6/℃,弹性模量450 GPa,弯曲强度400~500 MPa。SiC的比刚度大,则单位载荷引起结构的变形小,尺寸稳定性好。SiC具有良好的热传导性能,当环境温度变化时,SiC粒子内部很容易达到温度的平衡,不会引起很大的内应力,对环境适应能力强,寿命长。所以作为增强体材料,能够与基体组织紧密结合并提高它的硬度等综合性能(见图2)。

图2 不同粒度的SiC粒子

1.2 试验设备

为实现在半固态状态下对SiC粒子增强ADC12合金充分搅拌以达到增强粒子均匀分布的目的,结合实验室现有实验条件,自行设计了温控系统、专用大铁坩埚、特殊的搅拌器和搅拌头、颗粒添加装置及相应的保护措施,并设定一些合适的工艺参数。高温下铝合金在搅拌过程中与空气接触发生氧化,所以每次熔炼时都加高效排杂熔剂覆盖在上面,进行精炼保护。搅拌时铝液会产生漩涡容易卷入气体,所以浇铸成型后需用自制的钟罩进行压实。加入SiC粒子时为防止冷却过快,固相率太高,需要SiC粒子在较高温度时分多次加入。经过多种方式的探索,最终决定用手直接加入方便简单,而且每次加入量容易控制。用铁皮和硅酸铝纤维制成一夹具,作为手持坩埚的隔热层,以防止烫伤。试验装置示意图和实物图分别如图3和图4所示。

图3 试验装置示意图

图4 实验装置实物图

1.3 半固态Al-Si合金的制备

在制备复合材料之前,先制备一半固态Al-Si合金,研究其组织形态,并确定后面制备复合材料SiC粒子加入时的固相率。

实验步骤:设定控温仪的温度为720℃,熔炼ADC12合金;待合金完全熔化时加入适量的精炼剂覆盖在上面,以防止铝液与空气接触而过分氧化;用热电偶测温仪测定熔液温度为670℃时扒渣,浇铸原始坯料,后面再浇注合金液到石墨小坩埚(φ10 mm×20 mm)的2/3处,即将搅拌器的铁棒插入到铝液的正中间,并保证垂直于铝液的液面,制得铝锭搅拌头;待铝锭搅拌头冷却凝固后,把搅拌头安装到搅拌器上,调试搅拌速度;测得铝液温度为650℃时,设定搅拌器的转速为200 r/min,用铝锭搅拌头进行搅拌,搅拌5 min后铝锭熔化。继续搅拌至合金液呈半固态,取样。

1.4 SiC粒子增强Al-Si基复合材料的制备

设定目标复合材料的质量为500 g,根据含量配比分别制备 10%SiC/Al-Si复合材料、15%SiC/Al-Si复合材料、20%SiC/Al-Si复合材料。

1.5 金相试样的制备与显微组织观察

试验结束后,首先用QG-3金相试样切割机取样,然后用MPJ-35金相试样磨平机进行预磨并倒角,以防止后道工序抛光时试样刮破抛光布。再通过各个型号的水磨砂纸进行粗磨、细磨,细磨结束后再在PG-2D抛光机上进行抛光,最后用0.5%HF水溶液浸蚀。抛光时每隔15 s左右从抛光布的中心加入适量的Al2O3抛光液,抛光结束时需用水使劲冲洗试样表面,以防止抛光液滞留在试样上面,然后再用酒精擦拭掉试样表面的水渍,用电吹风吹干后再进一步用0.5%HF水溶液浸蚀。浸蚀完毕后再次用水冲掉试样表面残留的浸蚀液,滴几滴无水酒精排开水渍,再次吹干。最后在XJZ-6A型金相显微镜下观察试样的组织。

复合材料的宏观组织用JSZ6S立体显微镜进行观察,由于其自带的拍摄软件拍出的照片效果不够理想,清晰度不高,所以采用相机在其目镜上直接进行拍照,以观察粒子分布的均匀性。

1.6 硬度的测量

由于SiC粒子增强Al-Si基复合材料试样基体硬度比较低,而且微观组织各处硬度差距比较大,所以选择测量面积比较大的布氏硬度。

本试验所用的布氏硬度计的型号为HB-3000型,钢球直径为10 mm,负荷为1 000 kgf,加载时间30 s。每个样在不同的位置测定5个点,卸载后采用JC10型读数显微镜测出压痕直径 d1、d2、d3、d4、d5,去掉最大值和最小值,剩余 3 个值取平均值d,查布氏硬度表得复合材料的布氏硬度值。

2 试验结果与分析

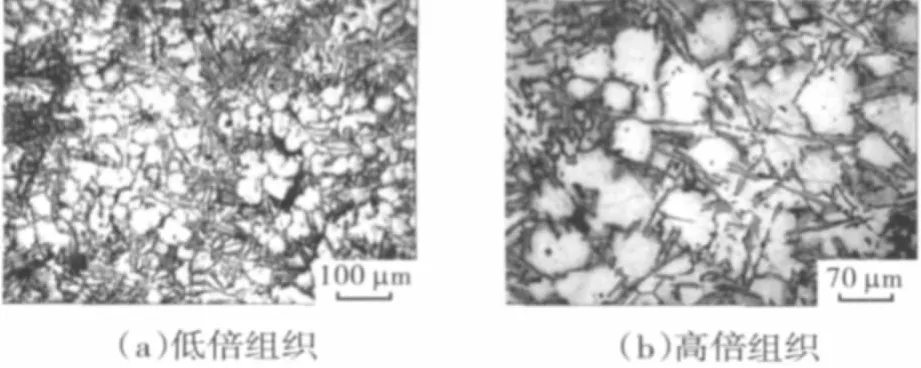

2.1 原始坯料与半固态材料的微观组织与分析

在制备半固态合金之前,先在石墨坩埚中浇铸ADC12铝锭,观察其金相组织。复合材料基体坯料的显微组织如图5所示,半固态Al-Si合金的显微组织如图6所示。

图5 复合材料基体坯料的显微组织

图6 半固态ADC12合金的显微组织

2.2 复合材料制备前期探索试验结果与分析

本试验在获得较为成熟的制备工艺之前,进行了大量的探索工作。涉及的问题主要有:搅拌头的设计、熔体温度的控制、搅拌器转速的确定、SiC粒子粒径、SiC粒子的加入方式、SiC粒子加入时液相率的控制等。

起初采用石墨棒制成的搅拌头,经试验尝试后,石墨搅拌头搅拌范围太小无法充分搅拌,存在一定的死角。后来重新设计铁棒状特殊搅拌头,搅拌范围加大,能很好地控制半固态浆料的制备进程。

在试验过程中发现,搅拌器的转速过快,铝液会产生飞溅并卷入过多的气体,基体合金也会被大量氧化;转速过低,很难将SiC粒子搅拌均匀并弥散分布。结果表明,搅拌器的转速为200 r/min为最佳转速,能够在液体中产生一定的漩涡,便于SiC粒子的加入,又不至于导致熔液飞溅出来。搅拌时间为5 min左右,搅拌时间太短无法搅拌均匀;搅拌时间太长,熔液固相率太高,导致最后凝固,成型效果不好。

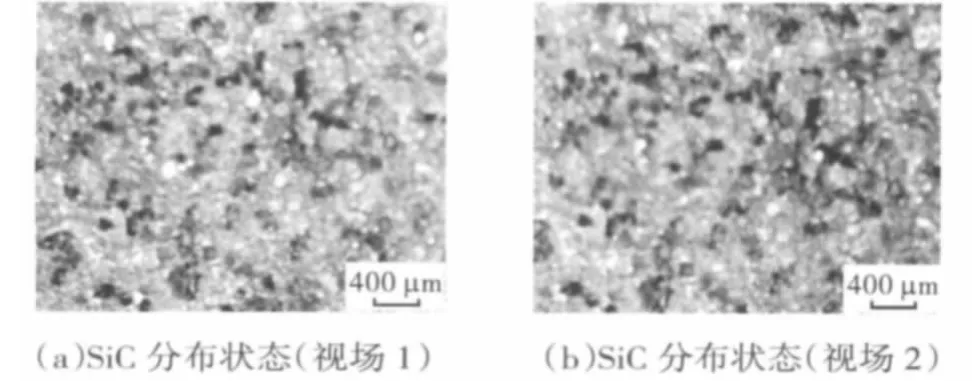

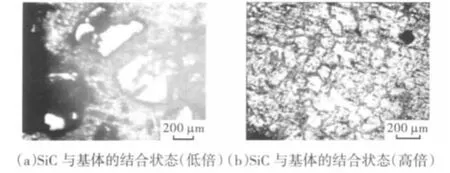

2.3 复合材料的显微组织与分析(见图7~12)

图7 10%SiC/Al-Si基复合材料的宏观组织

图8 10%SiC/Al-Si基复合材料的显微组织

图9 15%SiC/Al-Si基复合材料的宏观组织

图10 15%SiC/Al-Si基复合材料的显微组织

根据前章讲述的复合材料制备工艺流程,制备出不同SiC含量的粒子增强Al-Si基复合材料,显微组织和宏观组织如图7至12所示。

图11 20%SiC/Al-Si基复合材料的宏观组织

图12 20%SiC/Al-Si基复合材料的显微组织

2.4 硬度测试结果与分析

根据前章讲述的布氏硬度测定方法,测得ADC12合金和不同SiC含量的复合材料的布氏硬度值如表4所示:

表4 ADC12合金和不同SiC含量的复合材料布氏硬度值

根据所测ADC12合金和不同SiC含量的复合材料布氏硬度值绘制的变化曲线如图13所示:

图13 ADC12合金不同SiC含量的复合材料布氏硬度值的变化曲线

3 结论

本试验根据自己设计的一套集熔炼、搅拌等为一体的制备装置,成功制备出10%、15%、20%等不同SiC含量的粒子增强Al-Si基复合材料,研制出分布均匀、界面结合相对良好的半固态复合材料制备工艺。研究了SiC粒子粒径大小及含量对复合材料硬度的影响。本论文的主要结论如下:①通过设计特殊搅拌头,成功制备出半固态合金浆料,操作方便、工艺简单,有效的解决半固态浆料制备工艺复杂等难题。②对SiC粒子进行高温预处理,能有效除去粒子表面的杂质,一定程度地改善粒子与Al-Si基体的润湿性,操作简单,效果明显,是一种方便可行的粒子预处理方法。③SiC粒子粒径太大,与基体结合时达不到弥散强化效果;SiC粒子粒径太小,与基体的润湿性很差,而且易发生团聚。④随着SiC粒子含量的增加,复合材料的硬度先上升后下降,15%SiC粒子含量的复合材料硬度值最高,达54.5 HBS。■

[1]Y.Sahin.Preparation and some properties of SIC partide reinforced aluminium alloy composit[J].Materials and Design,2003(24):671-679.

[2]A.Urena,E.E.Martinez.Oxidation treatments for SIC particles used as reinforcement in aluminium matrix composites[J].CompositesScience and Techonlogy,2004(64):1843-1854.

[3]方研研,邵光杰,许路萍,等.SiC颗粒增强铝基复合材料半固态成形件组织及性能[J].上海金属,2004,26(5):1-4.

[4]张鹏,李付国,李惠曲.SiC颗粒增强铝基复合材料的热变形本构方程及其优化[J].航空材料导报,2009,29(1):51-56.

[5]赵大志,路贵民,崔建忠.半固态铸造技术的发展状况和前景[J].铸造,2005,54(10):943-947.

[6]刘杰,孙卫和.碳化硅颗粒增强铝基复合材料的制备工艺进展[J].稀有金属与硬质合金,2008,36(2):59-62.

[7]刘海.机械搅拌法制备SiC颗粒增强铝基复合材料的技术研究[D].重庆:重庆大学,2007.

[8]周雪峰.ZL112Y合金半固态SiC颗粒增强铝基复合材料的制备与成型工艺研究[D].重庆:重庆大学,2006.

[9]王莹,刘向东.碳化硅颗粒增强铝基复合材料的现状及发展趋势[J].铸造设备研究,2003(3):13-22.

[10]徐正国,王承志,张玉妥.搅拌法制备SiC颗粒增强铝基复合材料的研究现状与展望 [J].铸造设备研究,2007(5):35-48.

[11]赵稼祥.先进复合材料的发展与展望[J].材料工程,2000(10):40-44.

[12]赵大为,米国发.铸造法制备颗粒增强铝基复合材料的研究进展[J].航天制造技术,2008(5):26-30.

[13]崔建忠,路贵民,刘丹,等.半固态浆料制备技术的新进展[J].哈尔滨工业大学学报,2000,32(4):110-113.

[14]强颖怀,王晓虹,冯培忠.SiCp增强金属基复合材料的研究进展[J].轻金属,2003(7):49-51.

[15]陈颖,谢礼志.半固态浆料制备技术的研究进展[J].广西轻工业,2007(8):25-26.

[16]王永欣,马颖,陈体军,等.半固态浆料制备技术发展现状[J].材料导报,2008,22(4):45-49.

[17]徐金城,邓小燕,张成良,等.碳化硅增强铝基复合材料界面改善对力学性能的影响[J].材料导报,2009,23(1):25-27.

[18]施忠良,刘俊友,顾明元,等.碳化硅颗粒增强的铝基复合材料界面微结构研究[J].电子显微学报,2002,21(1):52-55.

[19]孙亦,陈振华.半固态金属基复合材料的制备及流动性研究[J].材料导报,2005,19(3):56-59.

[20]周美玲,谢建新,朱保泉.材料工程基础[M].北京:北京工业大学出版社,2006.

[21]郑晶,贾志华,马光.碳化硅颗粒增强铝基复合材料的研究进展[J].钛工业进展,2006,23(6):13-16.

[22]任德亮,齐海波,丁占来,等.SiCp/Al复合材料搅拌铸造制备工艺的研究[J].铸造技术,1999(2):41-43.

[23]陈家焱,庄文玮,陈章位.半固态法制备铝合金工艺的优化[J].金属铸锻焊技术,2008,37(15):38-40.

[24]韩飞,解念锁,王永善.SiCp/ZL102复合材料液态模锻的研究[J].铸压技术,2001(6):36-37.

[25]陆文华,李隆盛,黄良余.铸造合金及其熔炼[M].北京:机械工业出版社,2002.

[26]靳彪,游晓红,王录才.半固态金属成形技术的研究现状及应用展望[J].电加工与模具,2009(增刊):28-31.

[27]周雪峰,刘昌明,朱兴才,等.碳化硅颗粒增强铝基复合材料的制备及半固态挤压成形技术的研究[J].重庆科技学院学报,2006,8(2):42-46.

2011-11-09