浅谈机油滤纸过滤性能的影响因素

2011-12-12胥绍华奥斯龙滨州工厂山东滨州256600

胥绍华 奥斯龙滨州工厂 山东 滨州 (256600)

浅谈机油滤纸过滤性能的影响因素

胥绍华 奥斯龙滨州工厂 山东 滨州 (256600)

介绍了影响机油滤纸过滤性能的一些关键因素

机油滤纸;过滤性能;影响因素

机油滤纸是用酚醛树脂浸渍,经热固化处理后挺度与强度提高,经受一定压差的滤纸,它可以保持发动机机油的清洁、防止机器受到有害杂质的磨损,提高发动机的工作可靠性并延长其使用寿命。

1 纤维的粗细是影响滤材精度的关键

好的滤材应该具有较高的精度、相对较低的过滤阻力和较高的纳污量,一般说,构成滤材的纤维越细,滤材的结构越致密,定量越大,则其过滤精度越高,但同时阻力增大,孔隙率降低。在定量相同的情况下较松厚的滤材纳污能力强。

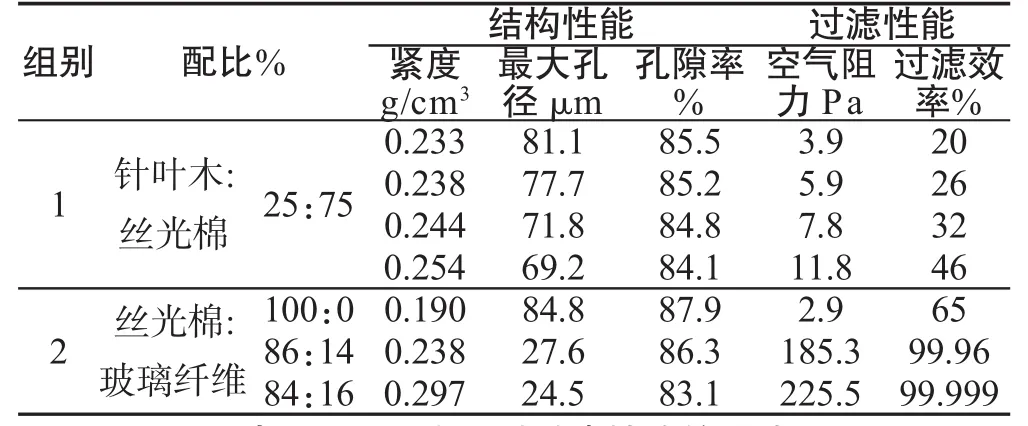

表1 不同粗细纤维对过滤性能的影响

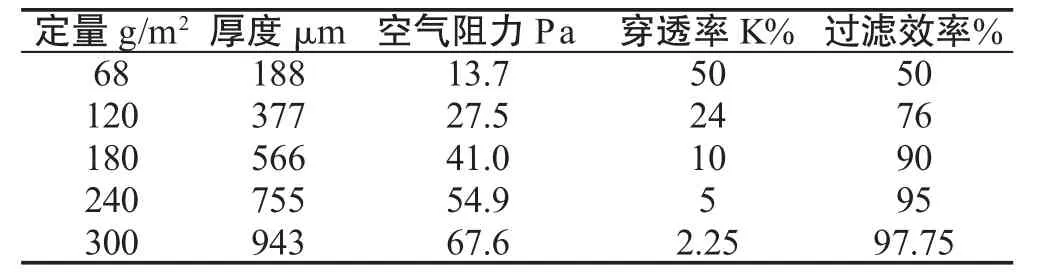

表2 不同定量对过滤性能的影响

从表(1)和(2)可以看出,纤维愈细,其过滤效率愈高,但同时阻力增大,采用粗细纤维搭配的纤维结构,可以显著改善滤材的过滤性能,其中粗纤维起支撑作用,使滤纸具有适当的紧度和较高的孔隙率,而细纤维将粗纤维形成的较大孔隙分割为较小的孔隙,因而提高了过滤精度,同时具有较好的压差特性和较大的纳污容量。粗细纤维的直径和数量的配比,对滤纸的性能有直接的影响,需要通过优化试验确定最佳参数。纤维本身的特性对滤材的过滤精度有着重要的影响。表面光滑的纤维,流体阻力损失小。表面粗糙的纤维,孔隙率低,压差特性较差。直径一致性好的纤维相互交织在一起,可以提高孔隙率,增大纳污容量。当过滤材料的定量增加时,纤维量增加,过滤层的密度和厚度都会增加,也就是说过滤材料更加密实,纤维间的空隙减小,所带的电荷也会增加,所以静电效应要增加,同时过滤材料的拦截效应和惯性效应都要增加,同时在过滤风速不变的情况下,由于此时纤维间的流速要比空隙大的时候快,因此扩散效应反而会降低,但是总的来讲,扩散作用很小,所以总效率仍然增加。

2 孔隙率

当机油滤纸对液体进行过滤时,必须保证有一定的过滤速度,也就是滤纸中必须要有一定的孔隙存在,使液体顺利通过,提高单位产量。孔隙的多少可以用孔隙率来表示,一般来说同一厚度的纸张,孔隙率越大,其过滤能力就越强。

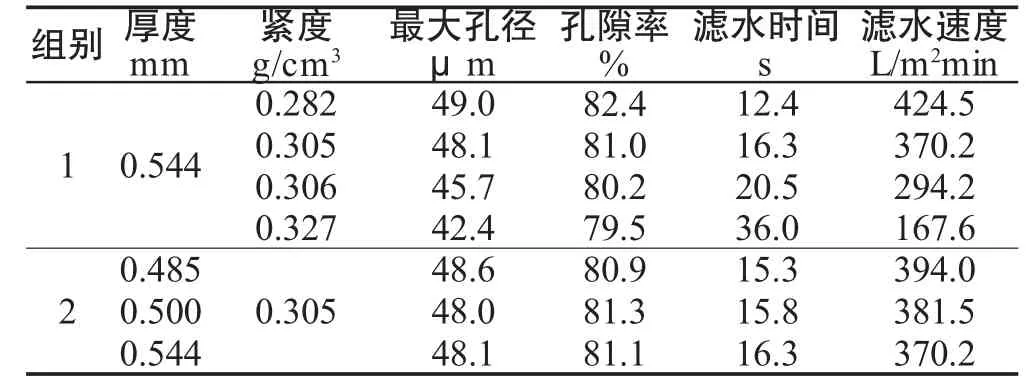

因此在生产重型机油滤纸时,在植物纤维中适当配加非植物纤维以提高孔隙率。非植物纤维包括合成纤维、人造纤维和无机纤维,都有其独特的性质。例如有的滤材要求紧度小、孔径大、孔隙率高,以提高透过性能;有的滤材的孔径高,希望减小孔径以提高过滤精度和效率,都可采用此方法。如表3所示,在漂白硫酸盐针叶木浆中,配加20%PET纤维后,滤材紧度从0.327g/cm3降至0.282g/cm3,最大孔径从42.4μm提高到49.0μm,孔隙率从79.5%增加到82.4%,滤水速度从167.6L/m2min提高到424.5L/m2min。上述结构性能的明显改进来自PET纤维的特性。这种纤维密度小、弹性大、挺直,使成纸紧度下降,最大孔径增大,孔隙率提高。

表3 机油滤纸孔隙率与过滤速度的关系

3 耐破度与挺度

机油滤纸的过滤原理是对来自油底壳的机油中有害杂质进行滤除,以洁净的机油供给曲轴、连杆、凸轮轴、增压器、活塞环等运动副,起到润滑、冷却、清洗作用,从而延长这些零部件的寿命。当进口端被滤体经加压后,与过滤层出口端产生一定压力差,使液体通过滤框的组合滤板而完成过滤。因此,机油滤纸在保证有过滤速度的同时,还必须具有一定的强度,否则在过滤过程中就有破损的可能,这样就缩短了滤纸的使用寿命,增加了更换滤纸的次数,不但降低单位产量,增加用户生产成本,直接影响了用户的经济效益,而且也损害了产品的信誉,提高耐破度是延长滤清器使用寿命的重要因素之一。

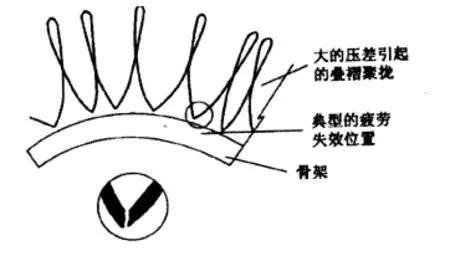

用过滤材料制成油滤或空滤类滤芯,绝大部分是采用叠褶型,由于滤芯在使用中承受“流通——不流通”的交变载荷,在叠褶处形成一合一张的动作,褶点纤维必然会产生疲劳而导致折断与破损。

机油滤纸采用酚醛树脂浸涂,其树脂固化是通过羟甲基实现的,分子链长,分子量大,交联密度小,挺度低,韧性好;分子量小,交联密度大,挺度高,韧性差,在打折时产品出现裂纹。因此控制树脂分子量及其工艺来平衡滤纸机械特性,以保证滤材耐疲劳强度。

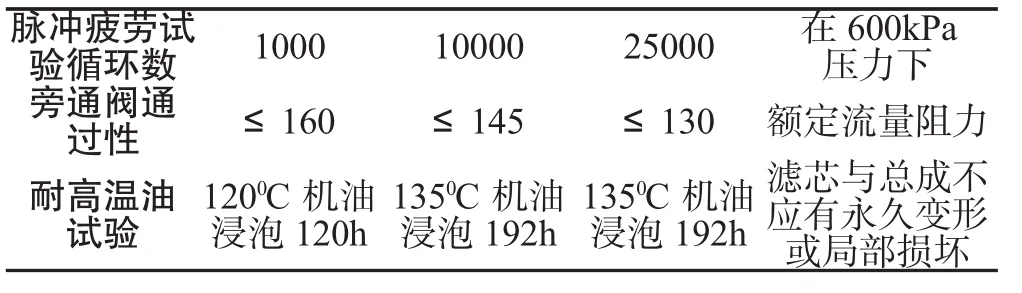

表4 机油滤纸耐疲劳强度特性试验

上述文中对机油滤纸过滤性能影响因素的分析均假设在相同的原料和稳定的生产工艺技术条件的基础上进行的,而实际生产中主客观条件的变化,往往给稳定和提高过滤性能带来不少的困难, 其中原料的变化是最为明显的。由于原料的产地,等级、成熟度等经常变化,因此原料的成份及纤维的长短、粗细、强度等也随之而变,造成滤纸的有关理化指标波动。

[1]C.N.戴维斯.空气过滤.原子能出版社,1979。

[2]刘来红.王世宏.空气过滤器的发展及其应用.过滤与分离.2000,10(4)

[3]向晓东.现代除尘理论与技术「M」.北京:冶金工业出版社,2002。

2010-11-04