高压射孔测试管柱力学行为仿真

2011-12-11伍开松柳庆仁况雨春

伍开松,赵 云,柳庆仁,况雨春

(西南石油大学,成都610500) *

高压射孔测试管柱力学行为仿真

伍开松,赵 云,柳庆仁,况雨春

(西南石油大学,成都610500)*

在高压深井中,测试管柱的损坏成为油气井测试失败的主要原因之一。管柱在下端受压会发生螺旋屈曲,受力变形比较复杂,难以应用理论公式直接进行准确的计算,无法正确反映井下复杂的实际情况。采用ABAQUS有限元分析软件建立中和点以下测试管柱三维仿真模型,综合考虑管柱轴向力、井壁摩擦力、内外压、管柱自身重力等影响因素,对其在不同危险工况下进行管柱力学行为模拟。形成了一套基于ABAQUS软件下研究测试管柱变形的分析方法,并在某地区A井的应用中取得了良好的效果。此方法能够真实地反映测试管柱的变形规律,可对深井勘探现场测试工作提供系统的技术指导。

测试管柱;ABAQUS;力学行为;仿真

在我国四川地区的高温、高压深井和定向井的作业过程中已经发生过多例损失重大的井下事故,原因是不了解射孔测试管柱在不同状态下的力学行为。在设计和优化射孔测试管柱及选择施工作业参数时,没有充分考虑射孔测试管柱在施工过程中的真实受力和形态的变化。目前所用的管柱受力分析和计算方法不能正确反映井下复杂的实际情况,使得施工设计不准,造成花费昂贵费用的深井测试工作失败。因此,寻求一种有效的数值模拟方法来解决该问题显得很重要。本文应用ABAQUS软件对不同工况管柱中和点以下部分进行三维有限元仿真,在研究射孔测试管柱力学行为时,综合考虑了轴向力、摩擦力、内压、外压和端部约束等影响管柱力学行为的因素。

1 中和点的计算

在建立管柱力学模型时,对管柱做3个基本假设[1]:

1) 井眼是圆形的,井壁是刚性的。

2) 忽略井内流体对管柱的流动摩阻影响。

3) 高压射孔测试管柱是可变形的线弹性体,假设变形前管柱轴线和井眼轨迹轴线重合。

1.1 中和点以上管柱的强度校核

由于管柱中和点以上是拉伸状态,则中和点以上管柱段最危险位置在井口处,可以根据式(1)来校核其强度,用来指导现场优选施工参数。

式中,σ1为管柱实际轴向拉应力,Pa;N为管柱实际所受的轴向拉力,N;As为油管壁的横截面积,m2; σb为管柱抗拉强度,Pa;a为安全系数。

1.2 中和点以下管柱的长度计算

根据油田现场应用可知,射孔测试管柱易发生损坏失效的位置都在油管柱中和点以下,且中和点以下管柱处于受压状态,并且管柱上的压缩载荷是变化的,不同部位受压后,超过临界失稳载荷时会发生多种屈曲变形,受力和变形比较复杂,难以应用理论公式直接进行准确的计算,因此,本文应用三维有限元分析法来对中和点以下管柱进行计算。

通过式(2)可以计算出管柱中和点以下的长度h,其中虚构力 F可以通过现有理论公式计算[2-3],即

式中,h为管柱中和点以下的长度,m;F为管柱所受虚构力,N;We为单位长度管柱在井液中的重力, N/m。

由于各个工况下管柱所受的虚构力都是不一样的,相应地,管柱在各工况下的中和点的位置也不相同。所以,必须分别计算各种危险工况下管柱的中和点位置,再针对不同危险工况选取中和点以下管柱进行有限元仿真。

2 有限元模型

假设射孔测试管柱的材料力学行为在线弹性范围内,文中选取某地区A井油管柱所用的材料是P110SS钢,此钢的弹性模量近似为210 GPa,泊松比约为0.3,密度为8 365 kg/m3。

2.1 几何模型

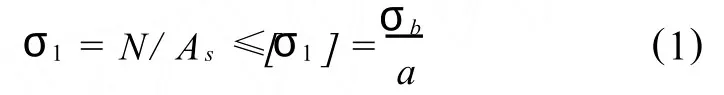

通过式(2)计算出管柱中和点以下的长度作为模型长度。在ABAQUS中创建外径为«88.9 mm、内径为«76 mm的油管柱三维可变形体。套管作为刚体建模时只需建一个内径为«121.4 mm的三维解析刚性壳体,壳体长度和油管一样。油管按上面给出的参数设置材料属性,套管假设为刚体,不设置材料属性。几何模型如图1。

图1 管柱的几何模型

2.2 分析步

创建2个动态显式通用分析步,第1个分析步用来施加油管的重力,施加一个重力加速度9.8 m/s2,其方向设置成从井口指向井底,且把重力传递到第2个分析步。第2个分析步用来对油管内外表面施加内外压力。点击两分析步的几何非线性,分别设置为0.5。

2.3 接触关系

油管柱和套管的接触关系采用柔性体对刚性体的面-面接触来模拟,将套管的内圆柱表面设置成主面,将油管的外圆柱表面设置成从面。接触面之间的摩擦采用ABAQUS中弹性滑移的罚摩擦公式,设定切向摩擦因数为0.2,接触面法向接触关系采用“硬接触”关系。

2.4 边界条件

在初始分析步中设置位移边界条件,并且传递到后面的2个分析步中,即,将套管完全固定,在油管底部(假设为封隔器锚定部位)环形底面施加约束,限制U1、U2和U3这3个方向的自由度(即油管在封隔器部位不能移动);在油管柱上端环形面约束U1和U2这2个方向的自由度。计算模型如图2所示。

图2 高压射孔测试管柱的计算模型

2.5 网格划分

油管选用的单元类型是C3D8R线性减缩积分单元。在划分网格时采用改进的 Langrange法(ALE)来保证网格质量,避免计算过程中可能出现的网格畸变问题,同时采用增强型沙漏控制来控制网格的过分扭曲变形。套管被定义为刚性体,不划分网格。

油管柱很长,网格划分时需要合理布置,在长度和周向方向分别设置单元尺寸。划分的网格模型如图3。

图3 规则六面体网格模型

3 模拟结果及分析

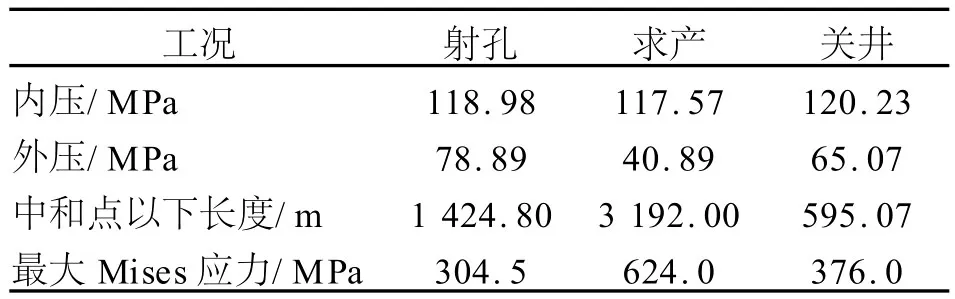

建立有限元模型后,在ABAQUS软件的Job功能模块中进行分析计算。通过计算发现,某地区A井射孔测试管柱在射孔工况、求产工况和关井工况所受的虚构力比较大,即这3个工况下管柱的螺旋弯曲比较严重,所以本节对这3个工况管柱进行有限元仿真。

计算出川东北地区A井射孔工况射孔测试管柱所受的虚构力 F和单位长度管柱在密度为1.0 g/cm3的井液中的重力 We。由式 (2)可得h=1 424.8 m。

3.1 管柱应力

油管柱内压施加118.98 MPa(射孔工况下封隔器上部管柱的内压)、外压施加78.89 MPa(射孔工况下管柱中和点处的外压)。管柱有限元仿真Mises应力云图如图4。

图4 有限元仿真的测试管柱应力云图

由图4可以看出,油管柱发生了明显的螺旋弯曲现象,且与套管壁发生了接触,并且由于内压的作用会产生膨胀效应。此时,越接近封隔器,油管柱的Mises应力越大,最大Mises应力位于连接封隔器的油管柱上,与工程实际规律非常接近;油管柱屈曲变形最厉害的地方位于连接封隔器处,越往上,螺旋弯曲逐渐减弱,与Lubinski等人提出的管柱螺旋弯曲力学理论相吻合[5]。

3.2 管柱形变

径向位移云图如图5所示,可以看出,油管柱螺旋弯曲是周期性的,左旋右旋相互交替出现,这点和Mitchell提出的关于螺旋屈曲形的新观点相吻合[6],证明了有限元仿真结果变形规律的正确性。

图5 有限元仿真的测试管柱径向位移云图

同样,在求产工况和关井工况下计算的虚构力与射孔工况下所得不同,因此得到的中和点的位置也不相同,如表1所示。通过分析2种工况下有限元仿真Mises应力云图、接触应力云图、径向位移云图,可以得到和射孔工况管柱有限元仿真结果相似的规律和结论。

表1 3种危险工况下计算结果

笔者发现在求产工况下,管柱的螺旋弯曲很严重,有限元仿真得到管柱最大Mises应力比另外2种工况下的要大得多,此时可以通过式(3)来进行强度校核,即

式中,σ为管柱实际承受最大应力,MPa;[σ]为最大许用应力,MPa;a为安全系数;σs为管材的屈服强度,MPa。

4 结论

1) 当管柱底部受到较大的压缩力时会发生明显的螺旋弯曲现象,随着其底部压缩力的增大,螺旋弯曲越来越严重,并且螺旋弯曲是周期性的,左旋右旋相互交替。此时,越接近封隔器,管柱的Mises应力越大,最大Mises应力位于紧临封隔器的管柱壁上,管柱弯曲最厉害的地方位于联接封隔器处,越往上,螺旋弯曲逐渐减弱,这些都与工程实际规律和管柱力学理论相吻合。

2) 内外压力差对管柱有限元仿真结果的影响比较大,管柱有限元仿真最大Mises应力随管柱内外压力差的增大而不断增大,螺旋弯曲现象也越来越严重;可以根据内外压力差影响分析优选出管柱能承受的最大内外压力差,起到指导现场施工的目的。

3) 本文提出的高压射孔测试管柱有限元分析方法能较为真实地反映出射孔测试管柱力学行为,对现场施工具有一定的指导作用。

[1] 李子丰,李敬元,马兴瑞,等.油气井杆管柱动力学基本方程及应用[J].石油学报,1999,20(3):87-90.

[2] 高国华.管柱在垂直井眼中的屈曲分析[J].西安石油学院学报,1996,11(1):33-35.

[3] 王尊策,李 伟.深层气井压裂管柱应力的有限元分析[J].科学技术与工程,2009,9(2):409-412.

[4] 杜现飞,王海文,王 帅,等.深井压裂井下管柱力学分析及其应用[J].石油矿场机械,2008,37(8):28-33.

[5] Lubinski A,Blenkarn K A.Buckling of Tuking in Pumping Wells,Its Effects and Means for Controlling It[J]. Trans.,AIME,1957(210):73-78.

[6] Mitchell R F.Buckling Analysis in Deviated Wells:A Practical Method[J].SPE.Drilling&Completion,1999,14 (3):11-201

Mechanical Behavior Simulation of High-Pressure Perforating Testing String

WU Kai-song,ZHAO Yun,LIU Qing-ren,KUANG Yu-chun

(Southwest Petroleum University,Chengdu610500,China)

In high-pressure deep wells,the testing string damages have become one of the main reasons of the failure in well test.Oil field application showed a helical buckling has taken place in string ends under pressure.After further buckling deformation was more complex,it is difficult to directly apply the theoretical formula to calculate accurately,unable to reflect the actual complex underground correctly.This paper adopts a numerical simulation method,using ABAQUS finite element analysis software to build 3D simulation model of testing string which is below the neutral point.The testing string is simulated in different risk working conditions by comprehensive consideration of the string axial force,friction,internal and external pressure,gravity and so on. Formed a set of analysis method about he testing string’s deformation which is based on ABAQUS software.And it achieves a good effect on the application on a well.This method can truly reflect deformation regularities of the testing string and has certain practical value.It provides a more systematic technical guidance in the deep exploration field testing.

testing string;ABAQUS;mechanical behavior;simulation

1001-3482(2011)05-0074-04

TE932

A

2010-11-30

伍开松(1961-),男,湖北仙桃人,教授,博士,主要从事有限元分析、现代设计方法、机械系统动力学仿真和石

油矿场机械等方面的研究。