WF2000型三缸钻井泵壳体的结构设计与应力分析

2011-12-11王复东管志川刘金荣

王复东,管志川,刘金荣

(1.中国石油大学,山东东营257061;2.青岛天时海洋石油装备有限公司,山东青岛266108; 3.甘肃蓝科石化高新装备股份有限公司,兰州730070) *

WF2000型三缸钻井泵壳体的结构设计与应力分析

王复东1,2,管志川1,刘金荣3

(1.中国石油大学,山东东营257061;2.青岛天时海洋石油装备有限公司,山东青岛266108; 3.甘肃蓝科石化高新装备股份有限公司,兰州730070)*

海洋钻井要求钻井泵的功率大、体积小、质量轻。在受力分析的基础上,采用ANSYS软件对开发的WF2000型三缸钻井泵壳体进行有限元分析。壳体高应力区位于从动轴轴承座附近,壳体整体结构应力分布不均匀,安全裕度较大。为验证有限元分析的有效性,对钻井泵壳体进行了现场应力测试,测试结果与有限元分析结果比较符合。应用分析结果优化设计了壳体结构,使其应力分布均匀、质量轻。

钻井泵;壳体;强度分析;应力测试

目前,陆地石油资源已面临枯竭,难以维持经济的持续发展,海洋石油资源的勘探开发成为一个新的增长点。为适应在近海、深水钻井的需要,深水、超深水钻井工艺不断发展,从而对钻井设备提出了更高的要求。钻井泵是钻井液循环系统的关键设备,为满足海洋钻井的需要,正朝着大功率、大排量、高泵压、低质量的方向发展。1 490~1 640 kW (2 000~2 200 hp)的大功率钻井泵已经成为当今海洋钻机配置的主流设备。由于受到海洋钻井平台质量的限制,要尽量减轻钻井泵的质量。同时,随着钻井泵泵压和功率的提高,关键零部件的强度要求也逐步提高。为了满足海洋钻井的需要,设计了WF2000型新型三缸钻井泵。壳体是该钻井泵的关键部件,为此,运用三维设计和有限元分析等方法,对该泵的壳体进行了强度和刚度设计分析,使其结构合理,适应海洋钻井的需要[1]。为了验证结构设计和有限元分析的结果,对加工完成的钻井泵壳体进行了应力测试,证明有限元应力分析是可靠和有效的。

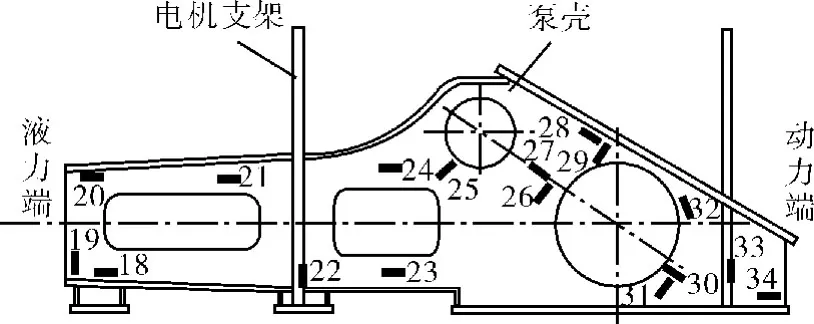

1 钻井泵壳体承受的载荷

WF2000型三缸钻井泵壳体承受着3个柱塞传递过来的交替变化的作用力。柱塞的液体压力通过泵头箱板作用在前墙板上,柱塞的推力经十字头、连杆、从动轴轴承座作用在壳体上,主动轴的载荷通过主轴承作用在壳体上。因此,钻井泵的壳体承受的载荷有:十字头对壳体上下导板的压力,从动轴作用在壳体上的载荷,主动轴作用在壳体上的载荷及液体压力作用在泵头上的载荷[2]。

1.1 十字头对壳体的作用力

该泵主机构的整体受力情况如图1所示。

图1 主机构整体受力

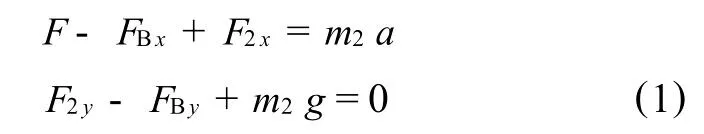

由图1可得到式(1),即

式中,F为柱塞受到作用力;-FBx、-FBy为连杆对十字头的作用力;m2为十字头质量;a为十字头的加速度;F2y、F2x为导板对十字头的正压力和摩擦力。

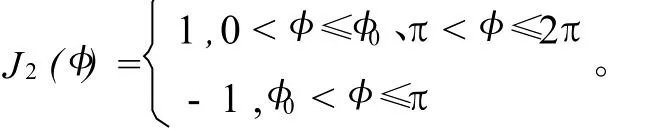

F2y与 F2x之间关系满足式(2),即

式中,f2为摩擦因数;J2(<)为角度函数;

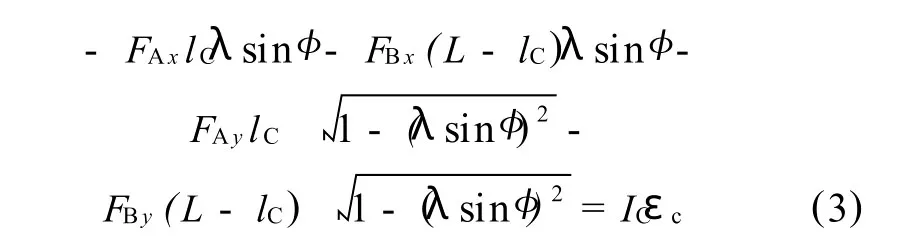

由连杆的受力分析与平衡条件,可以得到式(3),即

式中,FAx、FAy为曲柄对连杆的作用力;L为连杆总长;C点为连杆质心;C距连杆A端lC;连杆质量为m3;绕C的转动惯量为IC;系数λ=R/L;R为曲柄半径;<为曲柄转角。

联立式(1)~(3)可以计算得到 FAx、FAy、F2y、F2x等参数,从而确定十字头对壳体导板的作用力[3]。

1.2 传动轴对壳体的作用力

传动轴作用在壳体上的载荷可以通过主动轴、从动轴(曲轴)的受力分析得到,如图2所示。

图2 主、从动轴的空间受力

齿轮啮合力分量 Fnx、Fny可以由主动轴电机输入转矩计算得到,通过分析主动轴的受力情况可以求解主动轴对轴承座的作用力。钻井泵三缸的作用力按120°循环交替工作,1个缸满负荷工作时,另外2个缸以一定的重叠系数工作。3个曲柄受到连杆的作用力与曲柄自身的偏心离心力。通过折算3个曲柄受到的作用力(F(i)x,F(i)y,i为曲柄号)以及传动齿轮啮合力,分析从动轴的平衡可以求得从动轴轴承座所受的作用力。

1.3 液力端螺拴传给壳体的力

当排出冲程时,缸套中液体压力作用在泵头上的载荷基本为常数,大小为600 kN,通过连结螺栓作用在壳体的泵头箱板上,回程为零。

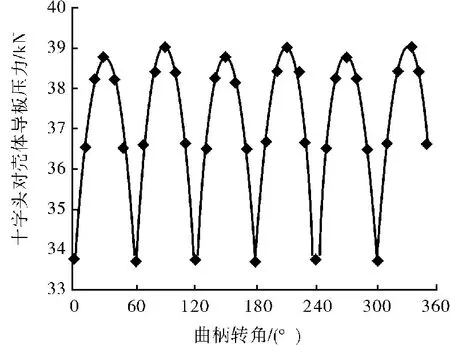

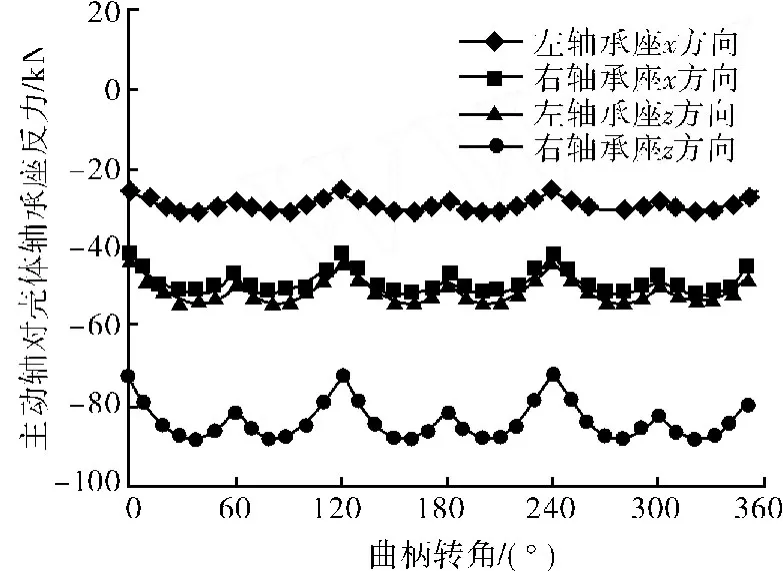

1.4 计算结果

通过计算,十字头对壳体导板的作用力随各自曲柄转角的变化规律如3图所示。壳体上主、从动轴承座所受的反力随曲柄转角的改变连续变化,而且反力的变化是周期性的,主动轴、从动轴对壳体轴承座的载荷随1号曲柄转角的变化规律分别如图4~5所示[4]。

图3 十字头对壳体导板的载荷

图4 主动轴对壳体轴承座的载荷

图5 从动轴对壳体轴承座的载荷

2 有限元分析和结构优化

为了模拟泥浆泵的实际工作情况,分析过程中对壳体的约束作了如下处理,左、右箱板的底座和泵头箱板下面的4根支撑柱底部全部完全固定。

分析结果有助于发现WF2000型钻井泵壳体的薄弱环节和过剩部位,为进一步减轻壳体质量、降低成本、均衡壳体应力提供必要的改进设计依据,从而使其在尽可能轻的质量下具有较长的使用寿命。

2.1 壳体结构和有限元模型

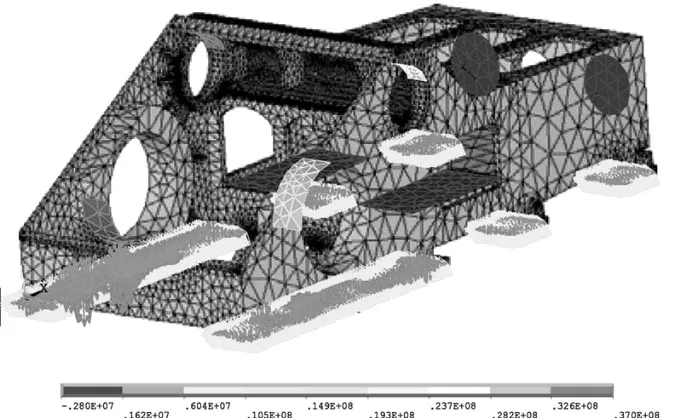

WF2000型三缸钻井泵壳体采用钢板组焊结构。整个壳体结构由左右2块主箱板、连接板、左右支撑板、前联接板、泵头顶板、箱顶板和2根座架梁组成。由于结构上的需要,壳体内部有支承筋、加强筋等,结构模型图6所示。采用SOLIDWORKS建立壳体的三维实体模型,将模型导入ANSYS前处理程序,进行实体模型的网格划分[5]。由于泵壳的形状十分复杂,考虑到计算精度的要求,选用三维SOLID187单元类型。该单元类型属于二次单元,一方面可以很好地模拟个中复杂边界的形状;另一方面在单元数量比较少的情况下可以得到比较高的计算精度。模型采用映射网格划分,为了得到比较好的模拟结果,在模型的左右、中轴承座及箱顶板处又进行了网格加密处理。模型的网格划分效果如图7所示,该模型累计有单元(5~10)×104个,节点数在(10~20)×104个。

图6 WF2000型钻井泵壳体结构模型

图7 WF2000型钻井泵壳体有限元模型网格划分

2.2 有限元分析结果

泥浆泵壳体所受的载荷基本上以曲柄转动为循环周期。本文将载荷循环周期分成12种工况,分别对各种工况下的壳体进行了静强度分析,加载情况如图7所示。通过比较发现,曲柄转角为30°时的泥浆泵壳体的峰值应力最高,应力分布情况如图8~10所示。左箱板最大Mises应力发生于丛动轴轴承座附近,其值为75.3 MPa,该区域为壳体应力最大区。右箱板最大Mises应力也发生于从动轴轴承座附近,其值为62.4 MPa。壳体应力集中不明显,从动轴左右轴承座附近应力整体较大,泵头顶板与顶板的应力较低。综观泥浆泵壳体的强度计算,壳体总体应力水平偏低,且分布不均匀,结构的总体强度安全裕度过大。

图8 壳体总体应力分布

图9 左箱板应力分布

图10 右箱板应力分布

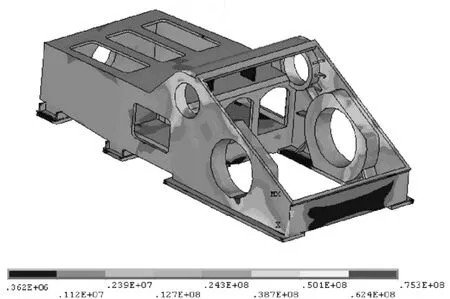

2.3 壳体结构优化设计

通过有限元分析可知,WF2000型三缸钻井泵壳体的结构尺寸不尽合理,泵壳质量过大。为更好地适应海洋石油开发的需要,泵壳可以在原设计基础上,向泵壳应力均匀化方向进行改进,以降低泵壳质量。由于泵头箱板、连接板与前联接板应力较低,设计时可以适当降低厚度,主箱板、箱顶板应力较大,设计时适当增加厚度,增加主、从动轴轴承座厚度和轴承座加强筋的厚度。为避免由于尺寸变化造成的应力集中,适当增加过渡倒角。

基于以上思想,对WF2000型钻井泵壳体进行了再设计,并对再设计后的泵壳进行了有限元分析,应力分布情况如图11所示。分析结果显示,再设计后泵壳的应力分布较原结构均匀,峰值应力有所下降。这充分说明再设计的思路是可行的,在此基础上可以对泵壳结构不断优化。

图11 优化设计后的壳体应力分布

3 应力测试

通过以上有限元分析,得到了WF2000型三缸钻井泵壳体的应力分布状况。为了验证有限元分析的合理性,对WF2000型三缸钻井泵壳体进行了现场应力测试。应力测试使用京南航天数据技术有限公司生产的“TDR遥测数据采集系统”。钻井泵的泵冲次为120 min-1左右,柱塞直径为«127 mm(5英寸),试验压力为52 MPa(7 500 psi)。壳体右箱板上共布置应力测试点17个,测点具体位置如图12所示。左箱板上共布置应力测试点17个,测点具体位置如图13所示[6-7]。

图12 左箱板应力测点布置

图13 右箱板应力测点布置

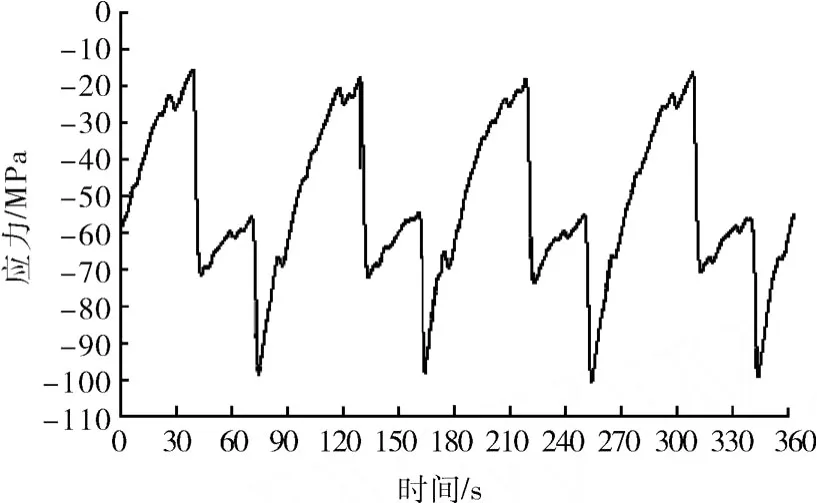

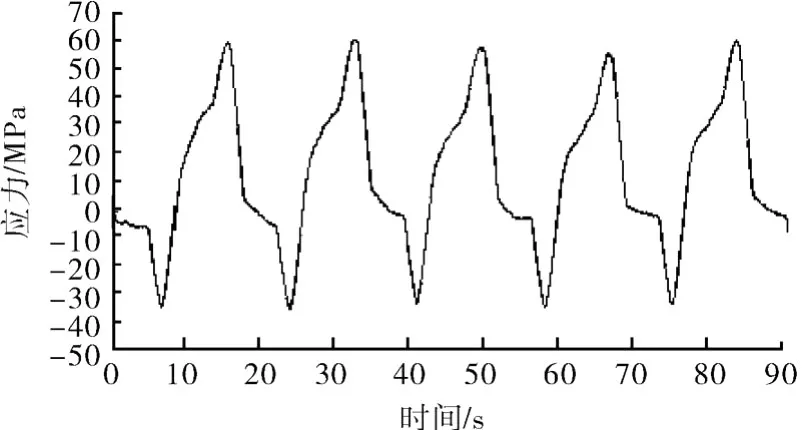

图14 30号测点应力曲线

图15 31号测点应力曲线

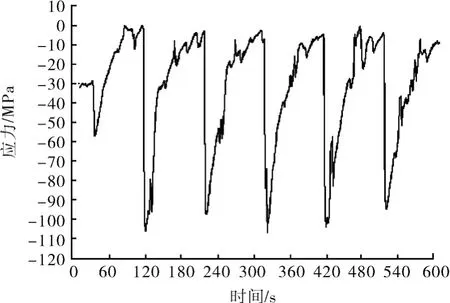

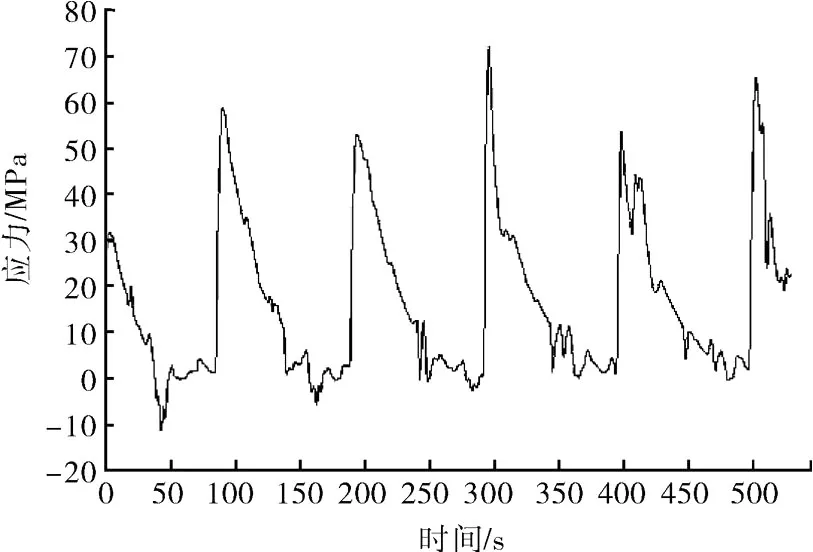

图16 12号测点应力曲线

图17 15号测点应力曲线

测试结果显示,各测点的应力基本呈周期性变化,变化规律与钻井泵壳体载荷的循环规律相符合。左箱板30号、31号测点应力幅值最大,30号与31号测点应力随时间变化图线如图14~15所示,峰值应力分别为101 MPa和108 MPa。右箱板12号、15号应力测点应力幅值最大,12号与15号测点应力随时间变化图线如图16~17所示,峰值应力分别为64 MPa和73 MPa。应力测试的最大应力区域与有限元分析比较符合,但是应力测试的峰值应力比静力分析结果要高,原因在于静力分析时将泥浆泵壳体所受的载荷作为静载处理,而实际上壳体所受的载荷是冲击载荷。

4 结论

1) WF2000型三缸钻井泵壳体结构不尽合理,应力分布不均匀,部分板应力水平过低,强度裕度过大,致使整机质量大,造价过高,结构有待于进一步改进。

2) 通过有限元分析和现场测试,充分证明在泵壳设计中采用有限元分析是可靠、有效的。应用有限元分析结果对泵壳结构进行优化设计,可使其质量降低,且具有足够的强度和刚度,能更好地适应海洋钻井工况。

3) 应力测试验证了有限元分析的有效性,但是有限元方法只能在实体模型中对泵壳进行结构优化。如果能根据有限元分析结果改进壳体结构,加工出泵壳实体,并进行应力与变形测试,可进一步验证泵壳结构优化设计的有效性,确保其具有足够的强度和刚度。

[1] 江怀友.世界海洋钻井技术及装备现状与展望[J].石油科技论坛,2008(6):25-30.

[2] 张庆元.钻井泵机架的静动态有限元分析[J].石油学报,2000,21(2):83-87.

[3] 程德明,张仁定.SL 3NB-1600A钻井泵壳体的强度及刚度计算[J].石油学报,1989,7(3):118-128.

[4] 陈如恒,沈家骏.钻井机械的设计计算[M].北京:石油工业出版社,1995.

[5] 张佳卿,仲梁维,李付军.基于SolidWorks的LF1000泥浆泵的计算[J].机械制造,2009,47(6):8-10.

[6] 夏元白,罗 辉.钻井泵阀冲击力的应变测试方法[J].石油矿场机械,2001,30(6):30-32.

[7] 杨立群,杨 沛.3 000 m车载钻机折叠式钻台立柱断裂研究[J].石油矿场机械,2011,40(2):42-461

Structure Design and Stress Analysis of Frame for WF2000 Triplex Drilling Pump

WANG Fu-dong1,2,GUAN Zhi-chuan1,LIU Jin-rong3

(1.China University ofPetroleum(Huadong),Dongying257061,China; 2.Qingdao TSC Of f shore Equipment Co.,L td.,Qingdao266108,China; 3.L anpec Technologies Limited,L anzhou730050,China)

Ocean drilling requires drilling pump with high power,small size and light weight.Based on load analysis,the FEM analysis of the designed WF2000 triplex drilling pump frame was carried on.The high stress region of the frame was locates nearby the bearing of driven shaft.The whole stress distribution of frame in uneven and the frame had big safety margin.The stress test of frame was carried on to testify the validity of FEM analysis.The test results show that the FEM results were in good agreement with testing ones.Optimization design of frame structure was done according to the analysis results,and the optimized frame has more even stress distribution and lighter weight.

drilling pump;frame;strength analysis;stress test

1001-3482(2011)05-0062-05

TE926

A

2011-02-15

王复东(1972-),男,山东潍坊人,高级工程师,博士研究生,主要从事石油装备方面的研究,E-mail:fdwang@ tscoffshore.com.cn。