基于Ansys/Ls-Dyna的压裂泵泵阀强度分析

2011-12-11吴高峰周思柱王峻乔吴汉川

吴高峰,周思柱,王峻乔,吴汉川

(1.长江大学机械工程学院,湖北荆州434023; 2.中国石化集团江汉石油管理局第四石油机械厂,湖北荆州434023) *

基于Ansys/Ls-Dyna的压裂泵泵阀强度分析

吴高峰1,周思柱1,王峻乔2,吴汉川2

(1.长江大学机械工程学院,湖北荆州434023; 2.中国石化集团江汉石油管理局第四石油机械厂,湖北荆州434023)*

泵阀是压裂泵中最重要的易损部件之一,其强度关系到压裂泵的工作特性。运用Ansys有限元分析软件中Ls-Dyna模块,模拟100 MPa高压环境下阀盘以一定速度冲击阀座的整个过程,对泵阀进行静力以及显示动力下应力、应变分析,找出泵阀的失效原因,为改进泵阀提供了理论依据。

压裂泵;泵阀;Ansys/Ls-Dyna;静力分析;动力分析

高压是压裂泵不同于钻井泵的重要方面。某地区4 000 m井深要求压裂泵工作压力100~140 MPa,导致泵阀难以完成一次作业(2.5 h)就损坏[1-3]。本文采用Ansys/Ls-Dyna软件对泵阀关闭过程进行静力和显示动力分析,分析了泵阀在高压条件下的承载能力,找出失效原因,为提高泵阀使用寿命提供了理论基础。

1 静力分析

1.1 结构及受力

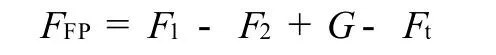

压裂泵泵阀结构如图1。当泵阀关闭后,阀盘受到重力 G、弹簧拉力 Ft和液体的压力差作用力F1-F2,由力学平衡原理可知

式中,FFP为阀盘受力,N。

1.2 建立分析模型

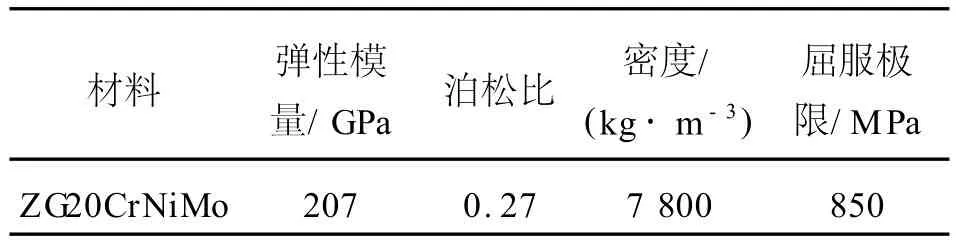

泵阀在关闭的状态之下,阀盘工作面与阀座工作面接触,是典型的接触问题。因此,泵阀工作面的应力、应变是分析重点。为使分析结论更接近实际的恶劣工况,在此没有考虑橡胶密封圈。阀盘在不考虑导向爪时,其结构和受载均是对称的,所以取泵阀的 1/4结构进行分析。建立的分析模型如图2~3。材料参数如表1。

图1 压裂泵泵阀结构

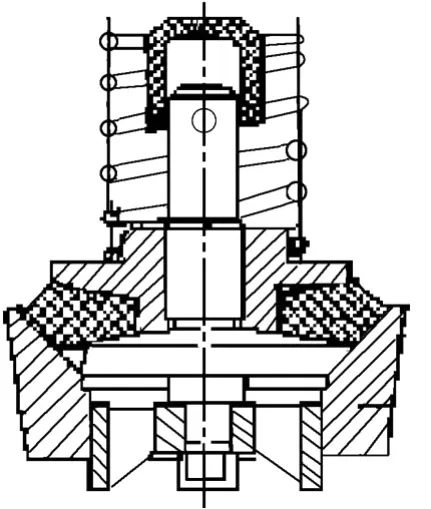

表1 某压裂泵泵阀材料参数

图2 阀盘和阀座有限元模型

图3 阀盘和阀座接触定义

1.3 施加载荷和边界条件及计算结果

鉴于所建泵阀分析模型结构的特殊性,对阀盘截面位置进行径向约束,阀座与箱体接触,y方向位移为零。根据前面静力分析理论可知,阀盘上部受液体压力作用,压力为100 MPa。阀盘、阀座选择Plane42单元[4-6],施加相应的边界条件和载荷后进行分析,阀盘、阀座变形如图4,应力云图如图5。

图4 阀盘和阀座变形云图

图5 阀盘和阀座应力云图

2 显示动力分析

2.1 理论基础

Ls-Dyna采用中心差分法来进行时间积分,在已知1,…,tn时间步的情况下,求解tn+1时间步的解,运动方程为

式中,M为集中质量矩阵;¨U为节点加速度列阵;?U为节点速度列阵;P(t)为外力向量列阵;H(tn)为砂漏阻力;Fint(t)为内力矢量,为单元内力与接触内力之和。Fint表达式为

单元内力由当前构型的应力场求得。

这样可以求得在 tn+1时刻的位移,更新 tn时刻的系统几何构型,得到tn+1时刻系统新的几何构型。由于采用集中质量矩阵M,运动方程的求解是非耦合的,不需要组集成总体刚度矩阵,并采用中心单点积分,因此极大节省存储空间和求解时间[7-8]。

2.2 建立模型

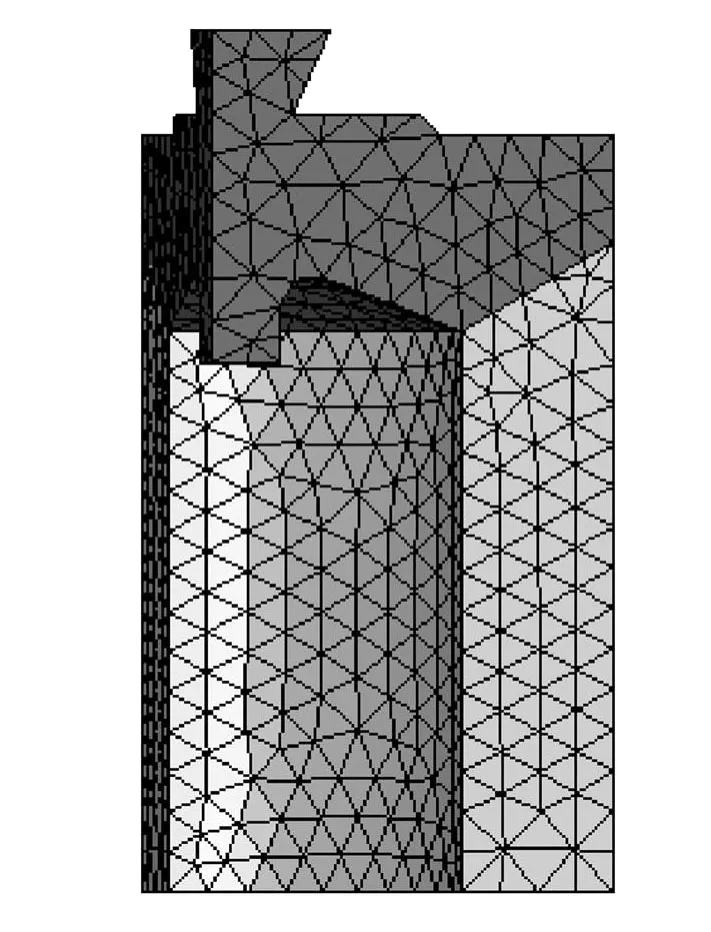

导向爪在关闭过程中对阀盘、阀座强度的影响较小,同时橡胶圈的缓冲作用增强了泵阀的承受能力。采用 solid164单元对泵阀进行实体建模,如图6。

图6 显示动力分析模型

2.3 载荷和边界条件及计算结果

泵阀在关闭时,受到自身重力、弹簧拉力及较小的流体压力差的作用,阀盘以一定的速度(取150 m/s)向阀座运动,与阀座发生碰撞。阀座下端面轴向位移为零,阀座1/4截面径向位移为零,利用Ls-Dyna求解器计算出的阀盘碰撞阀座的应力变化,在碰撞后2×10-3ms时刻的应力云图如图7,最大应力达900 MPa,阀座与阀盘下锥面应力为750 MPa。

图7 阀盘碰撞阀座2×10-3ms时刻的应力云图

3 综合分析

综合静力、动力分析可知,泵阀在关闭过程中,阀盘对阀座的冲击对泵阀强度的影响远大于静力作用。在静压作用下阀盘关闭后泵阀最大应力为393 MPa,在泵阀材料的屈服极限内。在泵阀冲击过程中,锥面下端出现的最大局部应力为 750 MPa,小于材料的屈服极限,是安全的。锥面上端出现最大局部应力达到900 MPa,即锥面处出现的应力集中更易使得橡胶圈磨损,这一点与实际上橡胶圈出现严重的变形相一致,同时也是泵阀橡胶圈失效的原因。

4 结论

1) 利用Ansys/Ls-Dyna软件对高压压裂泵泵阀进行静态、动态的仿真计算,求解出泵阀在静力作用和冲击过程中出现的最大局部应力。

2) 压裂泵泵阀锥面上端局部应力过大是导致泵阀橡胶密封圈过度磨损以至泵阀失效的原因。

3) 增强橡胶密封圈的性能,选择强度更高的材料,设计新型的泵阀结构是提高压裂泵泵阀使用寿命的有效方法。

[1] 罗安贤,齐树敏,杨启明.优质压裂泵泵阀分析[J].西南石油学院学报,1992(3):60-66.

[2] 周锡容,罗安贤,王子瑜,等.压裂泵泵阀失效分析[J].石油机械,1990(11):22-24.

[3] 杨国安,张 冬,黄 聪.钻井泵阀的冲击特性分析[J].振动与冲击,2008(12):18-22.

[4] 杨国安,乔 舰,宋 征,等.钻井泵阀寿命分析[J].振动与冲击,2010(1):58-61.

[5] 王中辉,戴静君,孟 波,等.往复泵泵阀强度计算[J].石油矿场机械,2010,39(2):34-37.

[7] 李洪波,刘振龙,周天明,等.F-1600型泥浆泵阀座的接触分析[J].石油矿场机械,2010,39(5):26-29.

[8] 往复泵设计编写组.往复泵设计[M].北京:机械工业出版社,1987.

[9] 杨启明,周锡容,谯 英.新型压裂泵泵阀材料的耐磨损性能研究[J].西南石油学院学报,2001(6):73-76.

Strength Analysis of Fracturing Pump Valve Based on Ansys/Ls-Dyna

WU Gao-feng1,ZHOU Si-zhu1,WANGJun-qiao2,WU Han-chuan2

(1.College of Mechanical Engineering,Yangtze University,J ingzhou434023,China; 2.S j Petroleum Machinery Co.,Sinopec,J ingzhou434023,China)

Fracturing pump valve was the most important wearing parts;the strength of pump valve was directly related to working characteristics of fracturing pump valve.With the Ls-Dyna module of Ansys finite element analysis software,the whole impact process in which the valve disc was impacting the seat in 100Mpa high pressure environment was simulated,the static and dynamic stress-strain of pump valve was analyzed and the failure cause of fracturing pump valve was found,then theory foundation was provided for prolonging the service life of fracturing pump valve.

fracturing pump;valve;Ansys/Ls-Dyna;static analysis;dynamic analysis

1001-3482(2011)05-0050-03

TE934.202

A

2010-08-03

国家高技术研究发展计划(863计划)项目“2500HP大型数控成套压裂装备研制”(2009AA063601)资助

吴高峰(1986-),男,江西萍乡人,硕士研究生,研究方向是机械结构与强度。