全自动岩石可钻性测试仪的研制

2011-12-11何俊海赵希春朱金堂黄少华宿连军

何俊海,赵希春,朱金堂,黄少华,宿连军

(中国石油大学机电总厂,山东东营257061) ①

全自动岩石可钻性测试仪的研制

何俊海,赵希春,朱金堂,黄少华,宿连军

(中国石油大学机电总厂,山东东营257061)①

测定岩石的可钻性是钻井工程中的一项基础工作。国内目前的室内测试仪器比较简陋,自动化程度不高。介绍了使用计算机进行数据采集处理及控制的全自动岩石可钻性测试仪和设计要点,包括结构组成、钻压系统、动力传动系统、数据采集控制系统,并给出了有关计算及数据。该仪器技术先进,实现了对岩石可钻性的全自动精确测试,具有推广价值。

岩石可钻性;测试;设计;数据采集处理;自动控制

岩石的可钻性是指在一定的技术条件下钻进岩石的难易程度,也可理解为在一定钻头规格、类型及钻井工艺条件下岩石抵抗钻头破碎的能力[1]。测试岩石的可钻性是钻井工程中的一项基础工作[2]。目前,国内室内试验测试仪器比较简陋,自动化程度不高[3],其缺点是人为加载很难保证钻压恒定,载荷和钻进深度不能连续记录和自动控制,人工记录给试验人员造成了极大的麻烦且降低了试验效率和试验测试精度。笔者对仪器钻压动力系统和测量系统进行了优化设计,研制了用计算机采集数据及控制的全自动岩石可钻性测试仪。

1 岩石可钻性测试要求

较早前,岩石可钻性的测定和分级方法并不统一,原石油部在石油大学尹宏锦教授等研究人员多年研究结果的基础上,于1987年确定了我国岩石可钻性测定及分类方法,并于1991年颁布了行业标准,2000年国家石油化学局修订了此标准,这就是现在执行的行业标准SY/T5462—2000《岩石可钻性测定和分级方法》。根据这一标准,提出了岩石可钻性测试要求[4]。

1) 旋转加载装置确保钻压为

牙轮钻头:动载890N±20N;静载890N± 10N。

PDC钻头:动载500N±20N;静载500N±10 N。

2) 转速55r/min±1r/min。

3) 测深仪器精度0.01mm。

4) 计时仪表精度0.01s。

5) 专用微型牙轮和PDC钻头,钻头直径分别为31.75、32.00mm。

6) 测试方法可简述为钻深达0.2mm时开始计时,再钻深2.4mm记录钻进时间并停钻。

7) 岩石可钻性级值的计算公式为

式中,Kd为可钻性级值;t为钻井时间平均值,s。

2 设计要点

2.1 总体结构

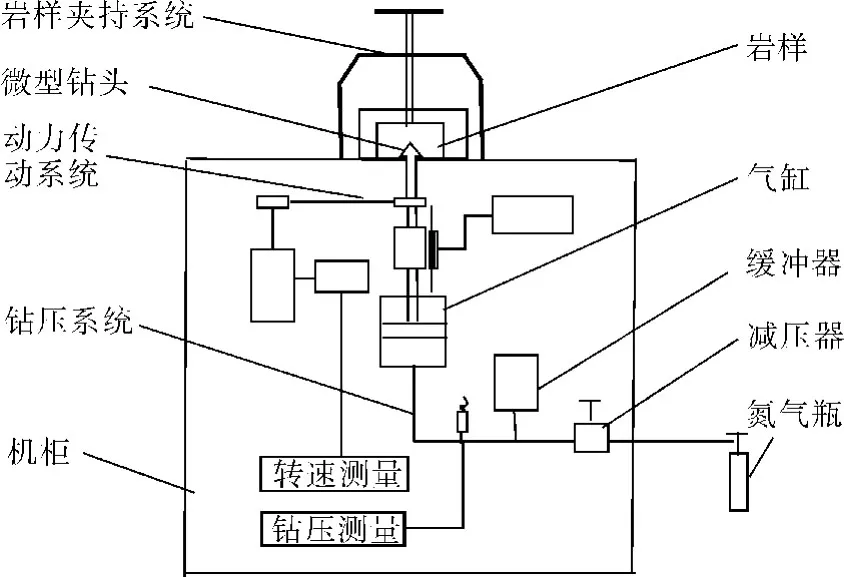

全自动岩石可钻性测试仪由岩石夹持系统、微型钻头、钻压系统、动力传动系统、钻深测量系统、数据采集控制系统以及机柜等组成。从人性化和操作方便考虑,将岩样及其夹持系统设计在机柜台面上,机柜台面作为操作台,台面材料为不锈钢板;从安全和紧凑性考虑,将钻进系统设计在机柜台面下,采用由下往上钻进岩样的工作模式;动力传动系统及其管路流程系统全部设计在机柜里,使仪器外观只看见一个机柜,简洁美观,又能防护转动系统,保证安全操作。仪器组成及总体结构如图1。

图1 全自动岩石可钻性测试仪结构

2.2 钻压系统

2.2.1 流程

钻压系统采用清洁的气压系统,其流程是:气体从气源(氮气瓶)经过二级减压后供给缓冲容器,由缓冲容器供给汽缸,带压气体作用于汽缸活塞上产生钻压,再由活塞杆传递到钻杆钻头。通过对精密减压器精确调控,可以得到稳定而又精确的钻压。对应PDC和牙轮钻头不同钻压,分别设置2路精密减压器,通过电磁阀自动控制选择其相应钻压。

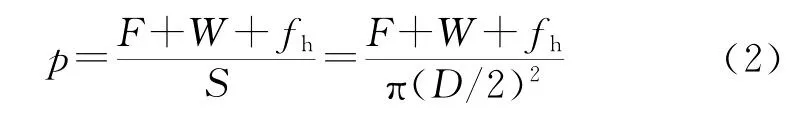

2.2.2 精密减压器调压值(气压)计算

设计汽缸活塞直径为D=40mm,钻柱(包括钻杆、连接器、活塞等)自重载荷为W=147N,摩擦力f=49N。则精密减压器调压值(气压)为

式中,p为精密减压器调压值,MPa;F为钻头需加载载荷,N;W为钻柱自重载荷,N;fh为活塞密封圈摩擦力,N;S为活塞面积,mm2;D为活塞直径,mm。

把数据代入式(2)计算得牙轮钻头试验时,精密减压器调压值为0.86MPa,PDC钻头试验时,精密减压器调压值为0.55MPa。

2.3 动力传动系统

2.3.1 结构

采用直流伺服电机通过同步齿形带减速系统带动钻杆及其钻头旋转。伺服电机通过PWE控制电机转速并用数显表显示,同步齿形带保证电机主动轮和钻杆从动轮转速转动比恒定。钻杆上部安装微型钻头,下部通过推力轴承连接器连接汽缸活塞。钻杆从动轮与钻杆通过花键连接,以便钻杆钻进时上下运动。

2.3.2 电机转速与功率计算

钻杆转速为n2=55r/min,设计转动比为3,则电机转速为n1=55×3=165r/min。

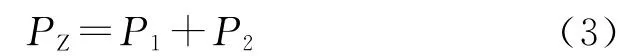

电动机带动旋转系统所需的功率主要有2部分,即

式中,PZ为旋转系统所需功率,W;P1为旋转钻头破碎岩石所需功率,W;P2为旋转钻杆所需功率,W。

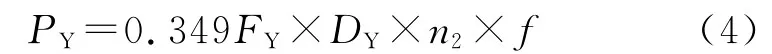

正常钻进时,旋转钻头破碎岩石所需功率P1的大小与钻头类型及直径、岩石性质、钻柱直径、钻压、转速等因素有关,可以使用试验结果修正经验公式[5]。

1) 对于牙轮钻头

2) 对于PDC钻头

式中,PY为牙轮钻头破碎岩石所需功率,W;FY为牙轮钻钻压,kN;DY为牙轮钻头直径,cm;PP为PDC钻头破碎岩石所需功率,W;f为摩擦因素,取K=0.45;FP为PDC钻钻压,kN;DP为PDC钻头直径,cm;n2为钻杆转速,r/min;Φ为经验系数,取Φ=0.6。

把数据代入式(4)~(5)计算得PY=24.41W,PP=15.07W。

P1取PY与PP二者中较大者,即P1=PY=24.41W。

式中,PZmax为旋转系统所需功率最大值,W;η为电动机到钻杆系统的传动效率,η=90%;K1为装配工况系数,取决于仪器旋转系统装配质量,K1=1.2;K2为安全系数,K2=1.5。

把数据带入式(6)计算得电动机的功率为PD=183.1W。

即带动钻杆旋转的电动机的功率最少为183W,可按此选择合适的电动机。

旋转钻杆所需功率P2与钻杆系统的长度、直径、转速等有关,对于可钻性测定仪,这些数据较小,P2相对于P1很小,这里取P2=0.5 P1。

将P1、P2数值带入式(3),计算得旋转系统所需功率为PZ=36.62W。

另外,钻头钻进岩石时,钻杆经常处在扭转振动载荷之下,其瞬时扭转振动载荷有时高达正常工作扭矩的2.5倍[5],因此旋转系统所需功率最大值为:PZmax=2.5PZ=91.55W

带动钻杆旋转的电动机的功率按式(6)计算得

3 数据采集控制系统

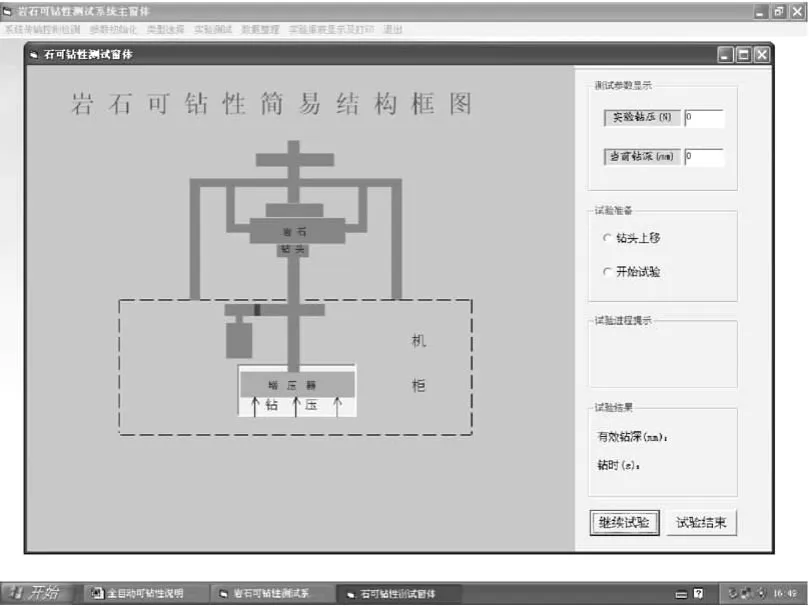

全自动岩石可钻性测试仪主要依靠计算机数据采集控制系统实现全自动测试。其工作原理是:压力传感器测量系统钻压,位移传感器测出即时钻进深度,测量信号经采集转化后数据由计算机显示。钻速由PWE控制直流伺服电机实现,钻压通过计算机控制电磁阀实现。计算机时钟计量即时钻进深度所对应的时间,达到要求的钻进深度后,计算机自动停止试验。测试结束后数据处理系统对记录的相关参数进行处理,根据式(1)计算出试验岩石的可钻性级值,可钻性类别和可钻性级别,并打印试验数据报表。数据采集控制原理如图2。

数据采集处理控制系统软件采用VB编程,下拉式菜单,由4部分组成。

1) 系统传输控制检测 主要用来检测流程及管线和阀门等是否有泄漏,以及各传感器是否工作正常。

2) 参数初始化 用来输入试样参数并存储,以备试验报表使用。

3) 试验测试 执行钻进测试和控制,并完成数据采集并记录时间、钻深。

4) 试验报表显示及打印 用来完成试验原始数据的显示和打印,并通过对试验原始数据进行处理后生成试验报表。其软件运行界面如图3。

图2 数据采集控制原理

图3 数据采集处理控制系统软件运行界面

4 应用实例

全自动岩石可钻性测试仪主要用于室内测试岩石的可钻性。

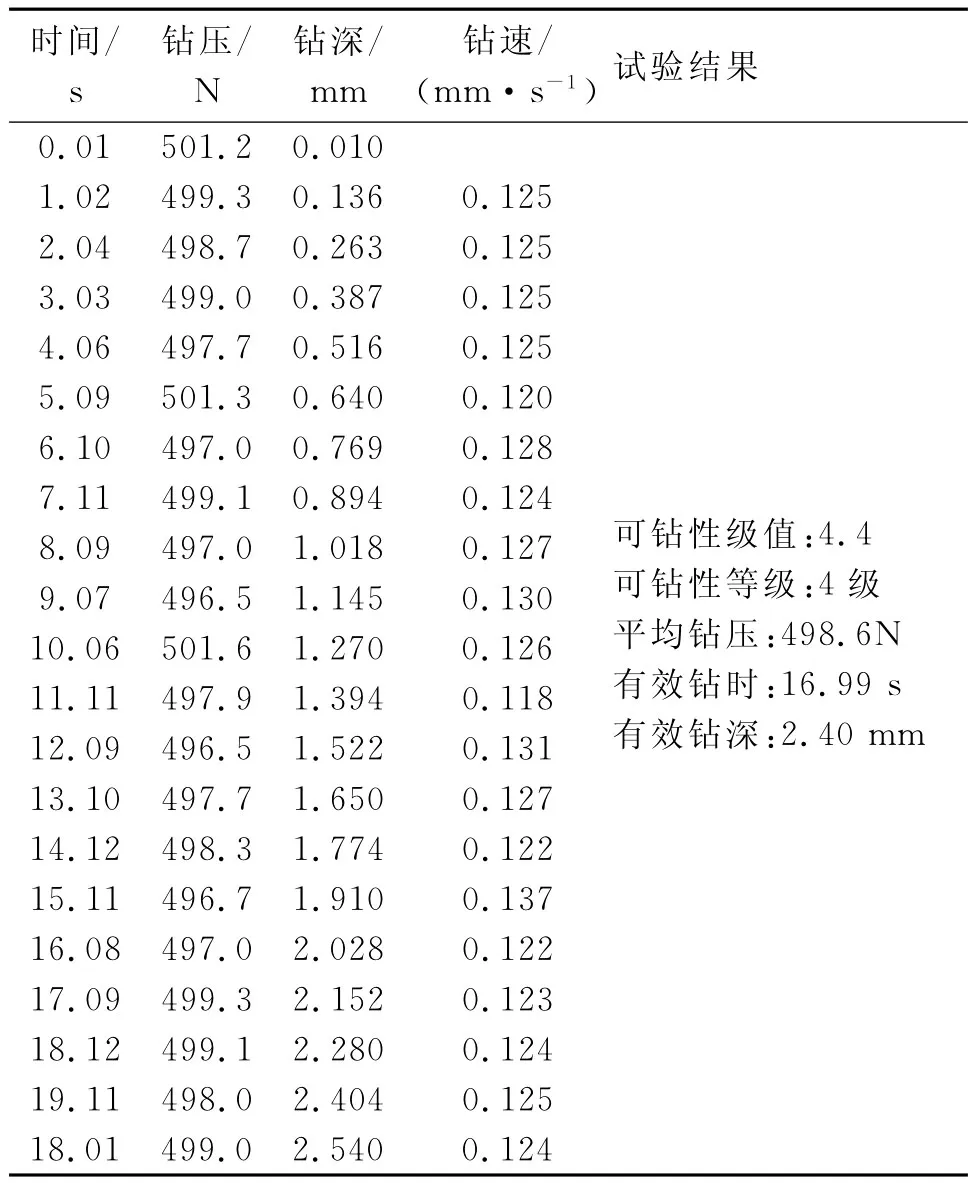

4.1 PDC钻头岩样测试数据

岩样来源:胜利油田钻井院;岩样编号:孤-8;井号:311;取样井段:617m;地区:东营;岩样描述:花岗岩;试验日期:2009-09-10。测试数据如表1。

表1 PDC钻头岩石可钻性测试数据

4.2 牙轮钻头岩样测试数据

岩样来源:胜利油田钻井院,岩样编号:现6-17,井号:203,取样井段:607,地区:东营,岩样描述:砂岩,试验日期:2009-9-10。测试数据如表2。

表2 牙轮钻头岩石可钻性测试数据

表1~2数据表明,仪器工作时,钻压稳定在要求钻压值,其误差在±10N以内,远小于要求的±20N,时间精度0.01s、测深精度0.001mm,达到和超过标准要求。

5 结语

全自动岩石可钻性测试仪着重对钻压及动力旋转系统进行了优化设计,提高了仪器动力传动及钻压的稳定性。通过计算机和现行的精密测量控制技术的结合应用,实现了对岩石可钻性的全自动精确测试。应用表明,仪器测试精度高,操作方便快捷,运行安全可靠。全自动岩石可钻性测试仪在石油钻井工程及地层岩矿研究方面具有一定的实用价值,已在油田研究机构及石油高校推广应用20多台,受到用户好评。

[1] 陈庭根,管志川.钻井工程理论与技术[M].东营:中国石油大学出版社,2000.

[2] 曹庆年,雷 娟,程国建.基于APFIS的混合软计算方法在岩石可钻性中的应用[J].石油矿场机械.2007,36(5):1-4.

[3] 于洪金.大庆钻井技术新进展下[M].北京:石油工业出版社,2005.

[4] SY/T5462—2000,岩石可钻性测定和分级方法[S].

[5] 华东石油学院矿机教研室.石油钻采机械[M].北京:石油工业出版社,1980.

Development of Automatic Rock Drillability Measuring Instrument

HE Jun-hai,ZHAO Xi-chun,ZHU Jin-tang,HUANG Shao-hua,SU Lian-jun

(Mechanical and Electrical Equipment Factory,China University of Petroleum,Dongying257061,China)

Measuring rock drillability is essential in drill engineering,but the measuring instruments at home are simple and crud and no automation at present.An automatic rock drillability measuring instrument in which the date acquisition and processing and control are performed by computer has been developed.The essentials of the designsfortheinstrumentaredescribedand the related calculations are given.It is realized that the drillability can be automatically and accurately tested.The instrument technology is advanced.It is of practical and popularized value.

rock drillability;measurement;design;date acquisition and processing;automatic control.

1001-3482(2011)08-0035-04

TE927.303

A

2011-01-25

何俊海(1965-),男,甘肃会宁人,工程师,1981年毕业于兰州石油学校石油矿场机械专业,现从事仪器设备技术研究开发及推广工作,E-mail:hejunhai@upc.edu.cn。