三峡右岸水轮机圆盘转子支架工地组焊工艺研究

2011-12-10李新华

李新华

(哈尔滨电机厂有限责任公司,黑龙江 哈尔滨 150040)

0 引言

三峡右岸转子支架的制造特点是厂内制成分掰件,在工地装焊成整体。采用了先进低线能量的CO2气体保护焊进行工地组焊。并且为进一步减少热输入量,把单面焊双面成形的技术纳入工地组焊工艺,使焊接变形和残余应力得到了较好的控制。此次在工地采用CO2气体保护焊成功的组焊了转子支架。

1 结构简介

三峡右岸圆盘转子支架由转子中心体和16瓣外环组件组成,最大外径24.4 m,高4.75 m,总重为230 t。其中,中心体上圆盘为100 mm A3钢板,转子中心筒由150 mm A3钢板热滚焊接而成。下圆盘为20SiMn锻件,最大厚度330 mm,外环组件的上、下翼板和腹板均为30 mm A3钢板。主力筋为90 mm厚A3钢板下料,且刨出正面“凹”型槽,背面留有10 mm的工地配刨余量。由于转子支架的材料均选用低碳钢,所以具有良好的可焊性。

2 工艺准备

由于转子支架采用刚性较大的箱型结构,所以其结构复杂,焊接也比较困难,为了使焊后的尺寸变化均匀,降低转子支架内部的残余应力,保证支架焊接后的质量,我们在工艺、监测、检查、焊工培训等方面做了如下规定:

2.1 焊接工艺

(1)在工地采用CO2气体保护焊。焊接转子支架,以代替手工电弧焊焊接。CO2气体保护焊不但具有焊接成本低、生产效率高、抗裂性能好等优点,更重要的是它的热输入线能量较低,可以减少支架的变形,降低了支架内部的残余应力。

(2)采用对称施焊的方法:即5名焊工间隔72°分布,在奇数号(或偶数号)的5条支臂上,同时焊接相同部位的焊缝(立缝、环缝或径向缝),这样转子支架同时收缩,使得焊接变形均匀化,从而降低了结构内部的残余应力。

(3)采用薄层镶边多道焊。多层焊每次所用的线能量比单层焊时要小得多。多层焊时所引起的总变形量要比单层焊时小,故残余应力相对的也将减小。另外,薄层多道焊时,上面的焊缝可以对下面的焊缝起到一个回火的作用,使焊缝金属细化,既降低了残余应力,又增加了焊缝的强度。在层间用尖锤或风铲清渣时,也可以缓解一部分应力。

(4)采用焊前预热的措施。工艺中规定,当环境温度大于5℃时,预热温度为80℃。随着越热温度的增加,塑性变形区虽然扩大,但与此同时,由于较高的预热温度,缩小了工件在焊接时的温差,温度趋于均匀化,使得塑性区的收缩量减小,焊缝的变形量减小,残余应力也就相应的降低。

(5)对于根部的处理(或打磨),要采用砂轮打磨的方法,尽量避免采用气刨、火焰清根,因为用气刨或火焰清根,会使焊缝的热输入量增大,使残余引力也相应的增加。另外,用气刨和火焰清根还会使焊缝表面增碳,增加焊缝的冷冽倾向。

(6)焊前要清除焊缝坡口及两侧的铁锈、油污、油脂等杂物。

(7)在不便施焊的位置可以允许采用J507焊条焊接。但要参照有关碱性焊条烘干温度的规定:最少烘干时间2 h,烘干温度300~350℃,焊条使用时要放在保温筒中,在100~120℃温度下随用随取。

2.2 尺寸监测

在整个焊接过程中,对于径向值及弦距值用千分尺测量,并用框架水平仪测量中心体的水平变化。

另外,在每个主力筋上各有5只百分表,用以监测支臂主力筋在高度方向、径向及切向的变化趋势,便于及时调整焊接次序及步骤,有效的控制了支臂的整体变形情况(图1)。

图1 千分表安装

2.3 探伤检查

对接焊缝在第一道焊完后,焊接根部打磨后及清根侧第一道焊道焊完后,进行MT探伤检查,在接焊后则要做100%UT探伤检查。对于角焊缝满焊后进行100%UT探伤检查。以上检查措施,使焊缝在质量方面得到保障。

2.4 焊工资格

焊工资格考试参照国家劳动总局编制的《压力容器焊工考试的标准(JB 741—1980)》进行资格验证。CO2气体保护焊焊工资格参照DIN8560SGBⅡg和EBⅡg或ASME规程第Ⅳ章中的有关规定进行验证。如考试时间与工件焊接时间间隔超过30天,在焊接工件前,要对焊工进行验证件考试。

3 工地焊接过程

3.1 转子支架预装

将中心体及外环组件放在支墩上,调整好焊缝的间隙(3~5 mm)后,把合合缝块,并在环件及径向缝的背面装上陶瓷衬垫。

3.2 焊接

转子支架焊接时,先焊接支臂与中心体的主要传递力矩的立缝、环缝,然后焊接作为支臂间的联系焊缝——径向缝。这样可以使那些收缩力大的承力焊缝能自由的收缩,而不在有限制的情况下焊接,从而控制了转子支架的整体焊接变形。

3.2.1 所有焊缝的定位焊

所有定位焊均采用CO2气体保护焊,且5名焊工在间隔72°位置上,同时对称施焊。定位焊的长度为 80~100 mm,间距为 400 mm,焊缝厚度6~8 mm焊接前要对所有的定位焊部位进行预热。立缝环缝、径向缝的定位焊见图2,定位焊完成后去除支臂下的所有支撑方箱。

图2 立缝定位焊;环缝定位焊;径向缝定位焊

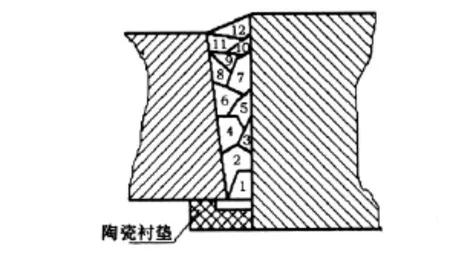

3.2.2 立缝的焊接

立缝采用两面分层交替焊(如图3)。这样可以用较少的翻转次数来求得最小的角度形,降低残余应力每道的焊接规范见表1。

图3 交替焊接

表1 立缝焊接规范

立缝的打底焊采用分段退步焊的方法,从立缝中间开始施焊(如图4)。打底焊后去除合缝块并打磨焊缝根部作MT探伤检查,合格后,焊对称面的第二道焊缝,打磨作MT合格后,焊3~11道焊缝,全部焊完后作UT探伤检查,并进行尺寸监测。

图4 立缝交替焊接

3.2.3 环缝的焊接

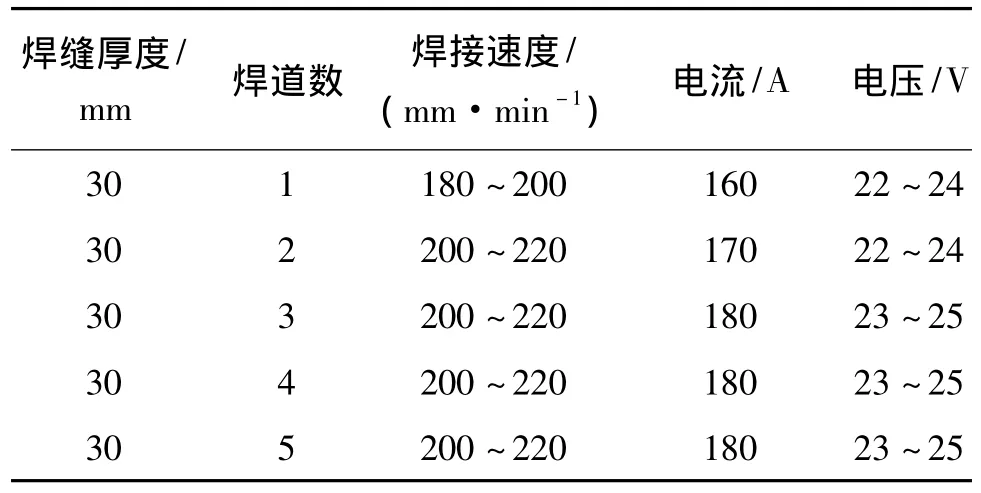

环缝焊接时,背面加上陶瓷衬垫,焊底层焊缝时,运用单面焊双面成型的技术,一次熔透。减少了焊缝背面的清根量,使行热输入量减少,降低了残余应力(如图5)。每道的焊接规范见表2。

环缝打底焊采用分段退步焊,从中间开始施焊(如图6)。打底焊后去除合缝块,并对底层焊缝做MT探伤,合格后依次焊2~12道焊缝,并注意上下层的焊接接头最少错开30~50 mm,全部焊接结束后,作UT探伤检查,并进行尺寸检测。

图5 被面焊接

表2 环缝焊接规范

3.2.4 径向缝的焊接

焊接径向缝时,背面也要加上陶瓷衬垫,原理同环缝焊接。如图7。

径向缝采用分段退步焊,从中间向两侧焊。打底焊后作为MT探伤检查,合格后由里向外焊第二道焊缝,再由外向里焊第三道焊缝。然后焊4~10层焊缝,全部焊完后作UT探伤检查,并进行尺寸检测,径向缝的焊接规范见表3。

表3 径向缝焊接规范

3.2.5 测量结果及分析

焊接过程中,根据百分表的检测尺寸变化结果表明,径向收缩值主要受立缝和环缝焊接的影响。立筋的弦长变化值主要受径向缝焊接的影响。

从千分尺的测量结果中可见,立筋的径向收缩值在-3.23~-1.72 mm之间,其平均值为-2.60,小于工艺上所要求的最大径向收缩值3 mm。弦距的变化值在-2.75~0.10 mm之间,其平均收缩值为1.98 mm,也小于工艺上所要求的最大弦距允许值2 mm,立筋的径向垂度为0.43 mm,切向垂度为0.24 mm。转自中心体的水平度变化也在0.05 mm以内。

故从焊接后的尺寸来看,完全可以满足配刨副立筋的要求。

3.3 副立筋的装焊

(1)根据转子支架焊后的尺寸检查结果,配刨副立筋,并把副立筋装到主力筋上。在副立筋上、下及中间搭焊10处100 mm长的定位焊,焊角为8 mm。

(2)由5名焊工均布在圆周上,对称施焊焊接副立筋上螺孔,使用Φ1.2 mm J507焊条,从副立筋中间开始向上、向下交替施焊、焊接规范为:焊接电流90~110 A,焊接电压24~26 V。

(3)使用CO2气体保护焊焊接副立筋两侧的角焊缝,以分段退步焊从下向上,从左到右交替施焊。分段长度200 mm,焊接规范:焊接电流180 A,焊接电压24~26 V,焊接速度4.8~5.5 m/min,焊后做MT探伤检查,并作尺寸测量。

(4)测量结果集分析。副立筋装焊后,通过监测的尺寸可见,副立筋槽底至中心的尺寸变化在0.30 mm内,副立筋的弦距变化在0.40 mm内,副立筋的径向倾斜和切向倾斜变化均在0.30 mm内。可见副立筋焊后的各项尺寸变化是很小的。这是因为转子支架的立缝、环缝和径向缝均已焊完,支臂与中心体及其支臂之间合成了一个整体,主立筋不会有很大的变化,在其上塞焊的副立筋也只能存在极小的变化。

4 结语

(1)从焊后的结果来看,副立筋的槽底至中心尺寸(7 138.5±0.2)mm及副立筋弦距(2 244.37±0.2)mm均满足图纸中的尺寸要求[(7 138.5±0.2)mm和(2 244.37±0.4)mm],故本次焊接工作是成功的。

(2)本次转子支架的焊接采用CO2气体保护焊,又采取了正确的工艺措施,加上焊接过程中工艺方案的严格贯彻,转子支架的焊接变形便可以得到较好的控制。

(3)从焊接的全过程可见,第一阶段的焊接,即立缝、环缝、纵向缝的焊接是全过程的关键所在。此阶段良好的控制会为副立筋的配刨、装焊的顺利进行打下坚实的基础。

(4)综上所述,在三峡右岸支架的焊接中,避免使用手工电弧焊,创造条件确保用CO2气体保护焊施焊,可把焊接变形控制在最小范围内。以使哈电公司在工地采用CO2气体保护焊焊接圆盘转子支架在尺寸控制方面达到更高的水平。