火法锌冶炼中的余热发电工艺

2011-12-08颜建民毕刚芝

颜建民,毕刚芝

(湖南锡矿山闪星锑业有限责任公司,湖南冷水江 417500)

火法锌冶炼中的余热发电工艺

颜建民,毕刚芝

(湖南锡矿山闪星锑业有限责任公司,湖南冷水江 417500)

文章介绍了某厂自主研发设计并投入使用的火法锌冶炼厂余热发电机组工程。将锌冶炼厂生产所排放的高温烟气加以收集、利用,在锅炉内产生符合标准的蒸汽,驱动汽轮机发电机组,所发电与厂内电并网。对该工程可行性、硬件选择、工艺生产流程、技术条件及主要技术经济指标进行充分的论述,并简要分析了3 MW汽轮发电机组投产以来所取得的显著经济效益。

锌冶炼;高温烟气;3MW汽轮发电机组

在工业飞速发展的今天,节能,已是全世界当务之急关注的焦点问题。节能减排主要表现在减少能源浪费和降低废气排放,充分发挥再利用技术。湖南锡矿山闪星锑业有限责任公司(以下简称闪星锑业)锌冶炼厂在余热发电项目上迈出了成功的第一步。目前该机组已安全、稳定、可靠地运行了1 600余天,发电量达9.1×107kWh。通过余热产汽量的扩大,又着手开发建设第二台发电机组的试运行。

闪星锑业有火法炼锌生产线一条,生产能力为3~5万t/a。在锌冶炼生产过程中,高温烟气排放的能耗约占总能耗的40%。在高温烟气总能耗中,有近50%的热能以高温烟气和锅炉排出废气的显热形式排入大气。由于高温烟气的温度可达600~850℃,随着近几年来余热回收技术突飞猛进,余热发电技术的应用得到积极推广,同时余热回收效率大幅提高,凝汽式汽轮机发电机组在技术上获得突破,为有色冶炼行业余热回收创造了优越的条件。在这样的形势和技术条件下,闪星锑业迅速启动各种余热回收项目,不但完成了企业的节能降耗任务,同时也能为企业本身创造可观的经济效益。

通过回收锌冶炼的高温烟气加热余热锅炉来收集余热能源,结合低温余热发电技术,用余热锅炉的过热蒸汽来推动汽轮机、发电机组做功发电的最新成套技术,其与火力发电相比,不需要消耗一次能源;不产生额外的废气、废渣、粉尘和其它有害气体;回收高温烟气中有用金属,如锌、铟等。

1 锌冶炼余热利用的生产工艺流程

1.1 锅炉余热的收集

来自锌冶炼焦结车间的高温烟气600~800℃经过减温器到达余热锅炉,炉腔内穿过了数百根由高压给水泵供水的蛇形水管,烟气与布置在炉膛里的蛇形管内水进行强烈的辐射、对流换热,将热量传给蛇形管内水和过热器的蒸汽,高压给水经热交换后产生饱和蒸汽后,进入余热锅炉收集。烟气经过热交换后经金属回收、除尘器除去烟气中的飞尘,其中经过二次布袋室回收金属粉尘锌、铟等,再由引风机经烟囱高空排入大气。锅炉内的蒸汽升温、升压后达汽轮机组所需温度375℃、压力达2.35 MPa、流量达14 t/h。多台锅炉的合格蒸汽全部送到新蒸汽母管上,再送往汽轮机组发电做功(如图1所示)。

1.2 汽轮发电机组发电

发电机组从新蒸汽母管上引取锅炉产生了合格蒸汽,先经电动主蒸汽阀到达汽轮机自动主汽门,蒸汽按一定的方向进入汽轮机转子上的叶片,叶片强迫汽流改变运行方向,产生蒸汽对叶片的作用力,推动转子旋转做功,将蒸汽的动能转换成汽轮机转子旋转的机械能。使汽轮机达到额定的转速5 660 r/min,经变速齿轮箱将高动能、低转速的 2 880 r/min机械动能带动发电机组,发电机再将机械能转化成电能,调节机端电压、相位、频率、初相角与工厂电网并网(如图2所示)。

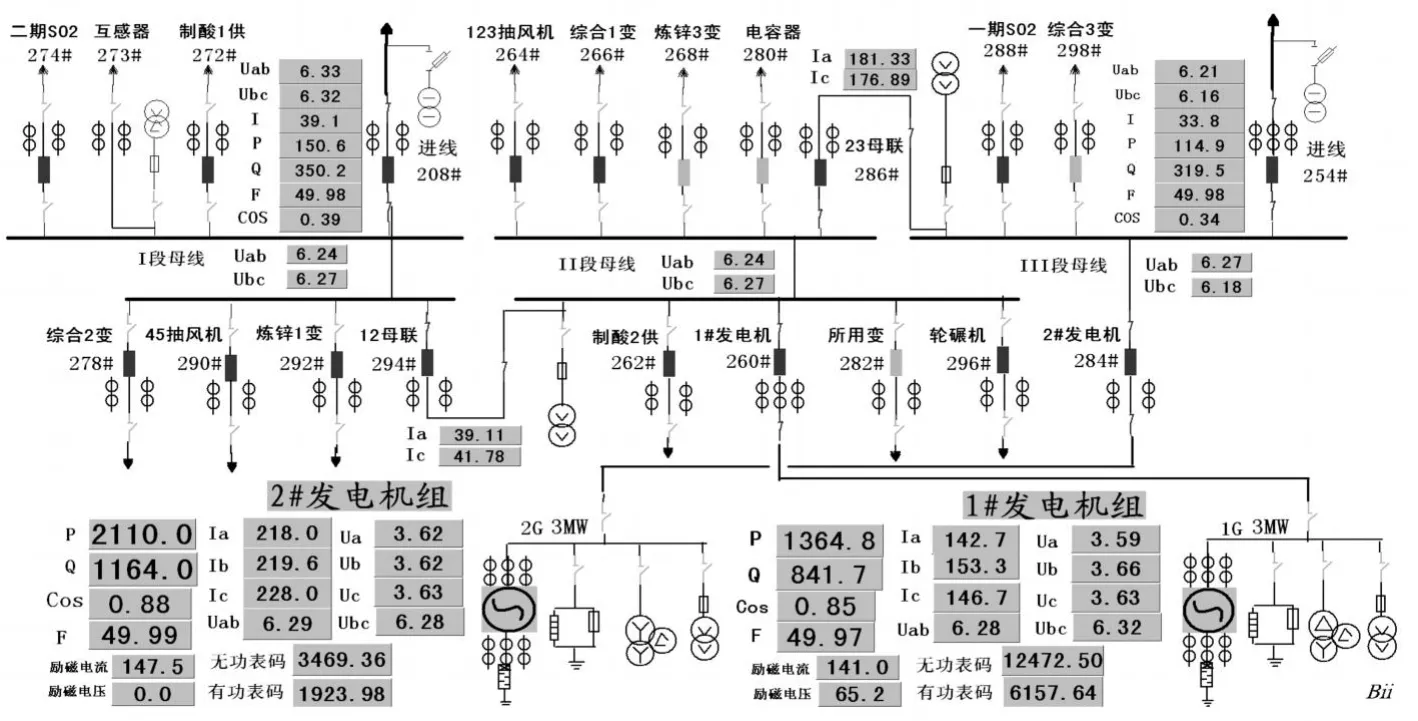

1.3 余热发电的系统控制

系统控制采用集散式控制,所有的现场实时监控数据都连接到中控室主控站内,通过对各生产工艺流程数据的采集与系统分析,再由中控室发出控制指令,对生产中各种参与连锁的设备进行及时的调度与调整,达到生产中各流程处于最佳生产状态(如图3所示)。

图1 余热锅炉系统图

图2 汽轮发电机主流流程

图3 余热发电系统控制

2 余热发电系统设施

2.1 余热锅炉

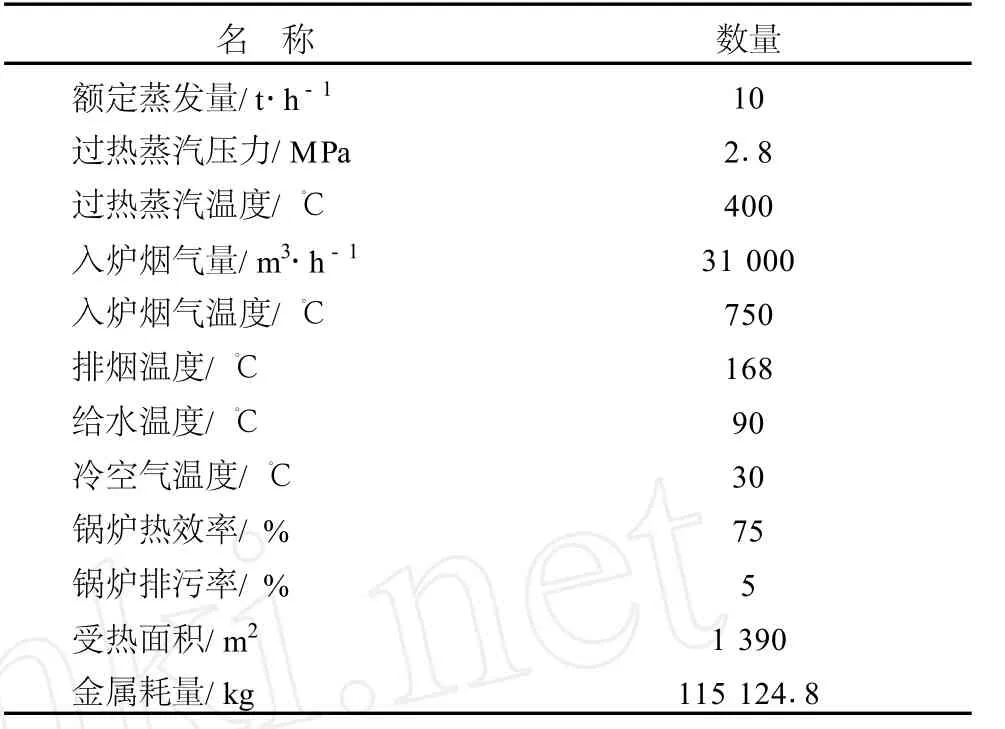

锅炉是为回收焦结炉高温烟气余热而设计的余热锅炉,流动方向隧道式布置的单烟道锅炉。余热锅炉的技术参数列于表1,锅炉结构特点如下:

1.锅炉整体采用管箱式结构,自上而下有过热器管箱、蒸发器管箱、省煤器管箱和凝结水加热器管箱。这四只管箱通过型钢将自身重量传递到钢架的横梁上。采用管箱式结构可将锅炉漏风降至最低,减少锅炉漏风热损失,提高锅炉效率。

2.锅炉采用箱体外保温结构。在外保温外面装设外护板,对保温材料加以保护,散热损失不超过2%。

3.余热锅炉采用立式结构,烟气自上而下通过过热器、蒸发器、省煤器、凝结水加热器,针对烟气品位低,受热面采用鳍片管强化传热。

4.锅炉布置形式采用立式结构,立式布置的优点:占地面积小;烟气流动均匀,可避免出现烟气走廊而导致传热效率降低和局部过速磨损。

5.锅炉水循环方式为自然循环。

6.受热面采用具有高扩展受热面的螺旋鳍片管来获得最佳的传热效果和最低的烟气阻力,使得锅炉结构变得非常紧凑,体积小,重量轻,节省锅炉投资。

7.锅炉管子水平布置,烟尘不易积在翅片上;锅炉采用的小管径受热面,在同样烟气流速下,阻力较小;采用翅片管的鳍片节距大(t≥6.25),有利于清灰。

8.锅炉密封性能好。

9.除氧器、低压蒸发器以及低压锅筒一体化,节省投资和占地。

10.过热器管受热面省煤器全疏水设计。

11.凝结水加热器采用双集箱、螺旋翅片管受热面结构,采用错列布置。

12.在蒸发管束和过热器、蒸发管束和省煤器之间均留有检修间隙,并装有人孔便于观察和停炉时清灰。

13.考虑到烟气中含尘量,过热器上部、蒸发管束中部及省煤器上部都预留吹灰孔,吹灰方式采用人工与爆破清灰相结合;锅炉下部设置排灰、排污水装置。

表1 余热锅炉(型号:QC31/750-10-245/400两台套)

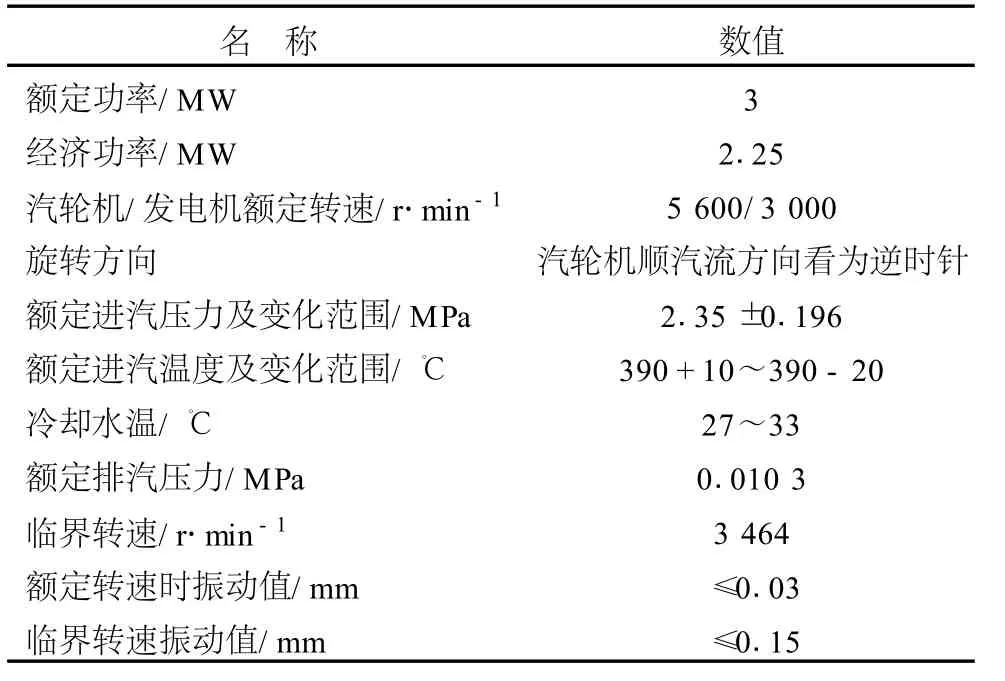

2.2 汽轮发电机组

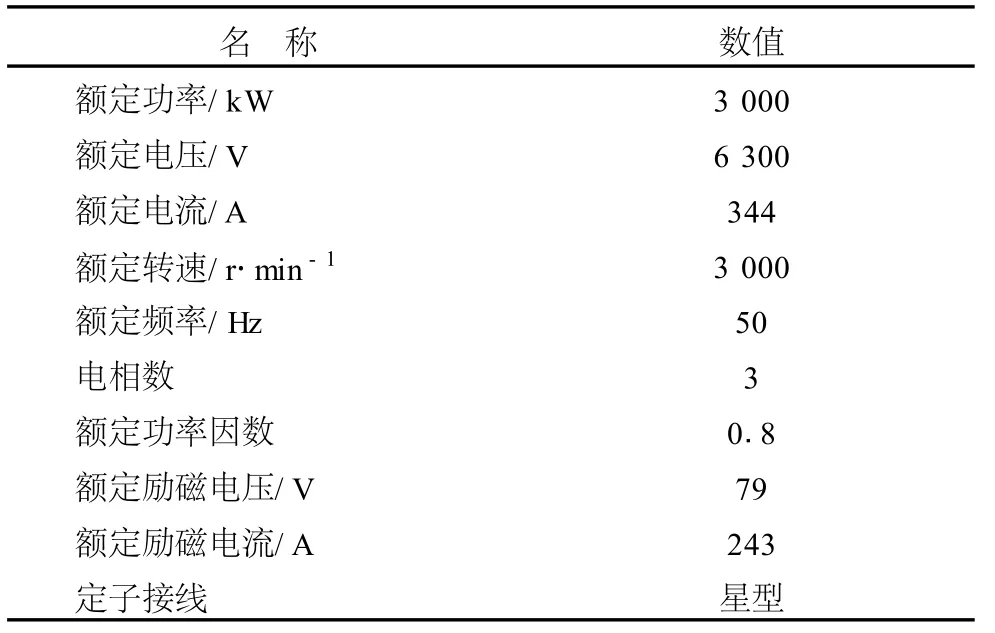

表2为青岛捷能汽轮机厂产品主要技术参数,表3为四川东风电机厂有限公司产品主要技术参数。

表2 汽轮机组(青岛捷能汽轮机厂型号:N3-2.35 -3)

表3 发电机组(四川东风电机厂有限公司型号: QFB1-3-2A)

1.用于余热利用的汽轮发电机的特点:因烟气参数不稳定特性,选择了进汽参数范围大的机组,以汽定电,出力带负荷的能力可在较大范围内波动,发电机组能超过设计发电量的12%左右。

2.汽轮机带有前压调节装置,当机组在正常运行时,以汽轮机的进口压力作为主要控制参数,来调节机组输出功率以保证压力基本稳定,这种方式非常适应烟气余热参数的变化,使整个系统有较高的适应性和可靠性。

3.汽轮机调节为电液调节:电调和液调,电调主要靠电信号(模拟量转换)来实现调节功能,液调一般是通过液压油(控制油路的通断)来实现调节功能。

4.循环冷却水在冷凝器对蒸汽做功后产生的尾汽冷凝成水,60℃的冷凝水通过热井桶回收后打入余热锅炉给水系统后经济再循环利用,尾汽用于全厂生活、生产取暖所需。

2.3 系统控制

1.余热锅炉。汽轮机控制采用了浙江中控的J P-300XP集散控制系统。通过各种功能卡件和机柜搭建了一个完整的机组控制平台。通过系统组态,将余热锅炉系统、汽轮机系统、油水风系统以及机组保安系统进行全方位的监控、实时操作、保安联锁。组态结构清晰,界面操作方便,有大容量、高吞吐量的实时数据库和两级分层的数据结构,提供了基于API接口的多种数据访问接口,同时连接多达32个操作站、工程师站或多功能站。保证了系统安全、可靠、稳定运行。

2.发电机组。厂区配电站管理采用了长沙华能自控集团的MTC4.5综合自动化系统。主要对发电机运行数据、配电站进行监控与操作。引入清华紫光的DMP300联切保护系统,能实现发电机组对厂供电的弧网运行。电站管理系统分为各个硬件配电柜单元、数据采集与通讯单元、中心分析与管理、后台监控与操作。

3 投资与效益分析

3.1 经济效益

锌冶炼厂余热发电总投资1 200万元。

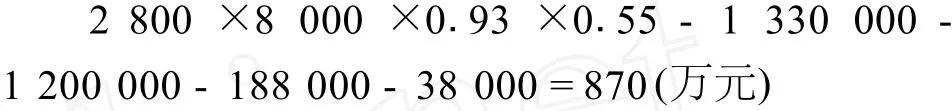

1.项目工程经济分析和评价的基础数据与参数选择:(1)设计3 000 kW的发电站,按每小时输出功率2 800 kW计算(扣除自身用电损失7%);(2)年发电工作日:按8 000 h计(正常运行11个月,留1个月搞检修维护);(3)每度电价按现行平均工业使用电价:0.55元/kWh计;(4)发电站年运行管理费,按计划38人,每人每年3.5万元计,共133万元;(5)发电站机组设备折旧、维护维修、材料消耗,每年按总额的10%计,共120万元;(6)工业净循环水按1.3元/t,全年需补充新水145 000 t,合计费用18.8万元;(7)软水按6元/t计算,每小时需补充0.8 t,每年需产生费用3.8万元。

2.项目工程年收益及投资回收期:

年纯收益=电价(0.55元/kWh)年收入-所有成本费用,即:

初期投资回收期:1年零6个月。

3.余热锅炉及布袋室回收金属中有锌、铟、金、银等,经二次提炼后同样产生很高的经济效益。

3.2 社会效益及环境效益

从能源利用角度,原来生产线24%左右的热能随废气排放到大气中,不仅造成能源的浪费,同时产生温室效应,利用烟气加热锅炉余热发电,部分代替来自电网的以化石燃料为能源的供电量,从而起到减少温室气体排放效果,降低锌冶炼能耗,促进资源节约;降低产品单位价格,使企业更具竞争优势,有利于企业可持续发展目标的实现,减少由常规火电厂带来的SO2、CO2、粉尘之类的大气污染物,有助于改善当地的能源结构,提高能源安全。

建设余热发电项目后,不仅节约能源而且减少排放。全年按8 000 h运行,全年发电2 083万kWh计算,自身电力供应可高达62%甚至更高(发电2 800 kWh,厂内总电网为4 500 kWh),发电量相当节约标准煤7 498 t(目前每度电折0.36 kg标准煤),同时也减少SO2排放164 t(SO2排放量约22 kg/t标煤),减少CO2排放量5 023 t(每吨标煤排放量0.67 t CO2)。

4 结 论

1.利用锌冶炼废气余热进行发电,发电后产生的尾气用于取暖、烘蒸等生产及生活所需。冷凝水也达到循环利用,最大程度地提高余热综合利用率。

2.整个发电工艺过程不需要任何燃料,对大气环境不增加任何污染物的排放,而且还可以降低排汽温度,减轻温室效应和降低热污染,是节约能源、资源、降低企业成本极为有效的途径,对保护生态环境有促进作用,环保效益与节能效益显著。

3.利用烟气余热进行发电,在厂区直接并网利用,不仅可减缓电力供应紧张的局面,而且是较低成本电力的补充,减少了对外部供电的依赖性,可为企业创造显著的经济效益。

[1] 胡荫平.电站锅炉手册(精)[M].北京:中国电力出版社, 2005.

[2] 火力发电厂汽轮机使用百科全书编委会.火力发电厂汽轮机使用百科全书[M].北京:中国知识出版社,2008.

[3] 胡念苏.超临界火力发电机组丛书-汽轮机设备与运行[M].北京:中国电力出版社,2008.

[4] 程逢科,王毅刚,候清.中小型火力发电厂生产设备及运行[M].北京:中国电力出版社,2006.

[5] 涂光瑜.汽轮发电机及电气设备/300MW发电机组丛书[M].北京:中国电力出版社,2007.

Discussion on Cogeneration Technology in Zinc Smelting

YAN Jian-min,BI Gang-zhi

(Hunan Hiskwangshan Twinking Star Co.,Ltd,Lengshuijiang417500,China)

The article introduces the zinc smelter waste heat generating unit project,which is exclusively innovated and designed by Hunan Hiskwangsha Twinking Star Co.,Ltd,and has already been put into use.Its essential function is:collecting and making use of the high-temperature fumes discharged by the production of zinc smelting,then creating the designated-standard steam in the boiler to drive the steam turbine generator sets.At last,it can make sure that the powered electricity could be interlinked with the grid power plant.In this article,its feasibility,the selection of the hardware components,the processof the whole technological production,technical conditions and the main technical and economic indicators about thisproject have been fully discussed.In addition,it has briefly analyzed the significant economic benefits that brought by the operation of 3MW turbine-generator unit.

zinc smelting;high-temperature fume;3MW turbine-generator unit

TF111.1

A

1003-5540(2011)01-0020-04

颜建民(1963-),男,工程师,主要从事电气自动化专业工作。

2010-08-25