安钢中板机组热送热装攻关实践

2011-12-08耿喜周李志华李印长姚文献温万峰王刚

耿喜周 李志华 李印长 姚文献 温万峰 王刚

(安阳钢铁股份有限公司)

安钢中板机组热送热装攻关实践

耿喜周 李志华 李印长 姚文献 温万峰 王刚

(安阳钢铁股份有限公司)

针对安钢中板机组热送热装比例偏低的问题,通过改变管理方式,将热送温度标准量化为时间标准,借助信息化手段,细化管理热送每个时间节点,开展二切切割达产攻关,使中板机组综合热送率由 2009年 11月的 11%,提高到 2010年 3~9月的 80%以上。

热装热送 热送率 攻关

0 前言

为了提高加热炉的生产效能,降低能源消耗,减少污物排放,各钢铁企业已广泛采取铸坯的热送热装轧制工艺。热送热装可降低燃耗,连铸坯热送热装温度每提高 100℃,轧钢加热炉可节约燃料 5%~6%,加热炉能力可提高 10%~15%;可减少烧损,一般冷坯装炉的烧损为 1.5%~2%,有的甚至达到 2.5%,而在热装条件下,氧化烧损可降低到0.5%~0.7%;可提高加热速度,热装时由于减少了冷却和加热过程中的温度变化,降低了钢坯中的内应力,有利于加热速度的提高[1]。

1 存在问题

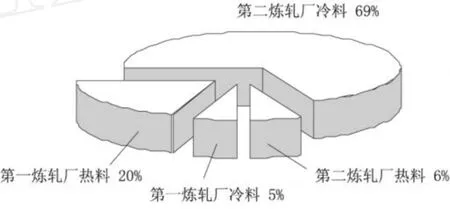

安钢中板机组是 1974年始建,经 1996年、2005年改造,形成具有两架 2800 mm四辊粗轧机、四辊精轧机中厚板生产线,年生产能力 150万 t。其坯料供应主要有第一炼轧厂 100 t转炉—200 mm厚坯料,第二炼轧厂 150 t转炉—210 mm、230 mm厚坯料,2009年 12月攻关前中板机组综合热送率仅达到 11%,供坯比例及热送比如图 1所示。

图1 第一、二炼轧厂坯料比及热送比例

中板机组热送率偏低,严重影响中板机组各项技术经济指标的提高,成为中板机组进一步降本增效的制约瓶颈。为保证中板机组的正常生产运行,需要维持相对较高坯料库存,周转库存约在 5000 t~8000 t,坯料周转速度慢,占用资金严重;热送率低,对产能、质量均造成影响,尤其是 3#铸机 230 mm坯料由于单重大,影响较为突出;送料顺序无法保证,尤其在库存较高时易出现相互压放现象,造成切割工序时间结点超期,订单交货期无法保证;由于需要运至半成品库切割周转,切割、运输费用较高。

2 热送率偏低的原因分析

2.1 板坯切割能力

板坯切割能力与中板机组生产能力不匹配是造成热送率偏低的主要原因:

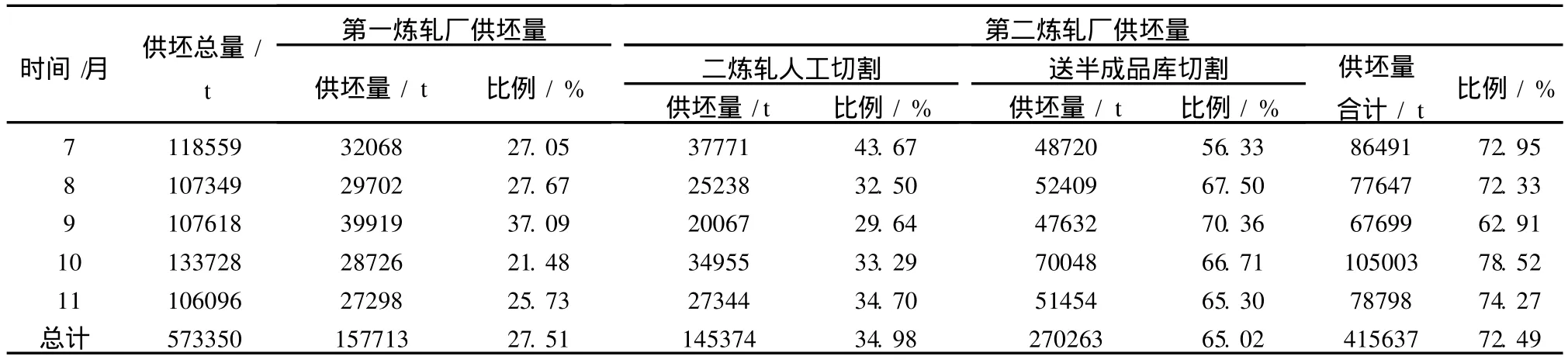

1)中板机组使用坯料 72%以上须由第二炼轧厂供应,以月耗料 12.5万 t计算,平均每天需供坯3000 t,而每天切割能力仅为 800 t~900 t,其余 65%以上需要倒运至半成品库进行离线人工切割周转,基本无法组织热送。2009年 7~11月份供中板板 坯切割情况见表 1。

表1 2009年 7-11月份供中板板坯切割情况

2)为提高板坯切割能力,2009年 12月在第二炼轧厂投入离线二切切割设备,但运行不稳定,切割精度低,切割量低。二切切割设计能力为9万 t/月,2009年 12月份切割量为 2.8万 t,切割能力的不能尽早达产,是影响热送提高的又一重要因素。

2.2 热送标准

在热送标准的制订上,单纯以温度为衡量指标,在具体实施过程中,缺乏行之有效的监督管理手段,制约着热送管理工作的落实、改进。

3 采取的措施

3.1 建立科学、可行热送标准

将温度标准量化为时间标准,由“温度—温降”转变成“时间—信息”跟踪,实现热送过程的可控、可跟踪、可量化,建立起科学可行的热送标准。

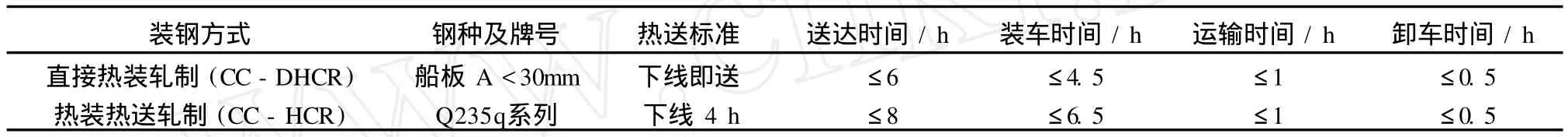

1)通过跟踪不同钢种温降与时间的关系,结合第一、二炼轧厂收集整理历史数据,量化达到热送标准需放置的时间,统筹装车时间、运输时间、卸车时间要求,制订出不同坯料从下线、装车、运输、卸车环节时间节点要求。表 2列举出了第一炼轧厂坯料中两系列钢种热送标准及时间节点要求。

表2 第一炼轧厂—中板机组两系列钢种热送标准及时间节点

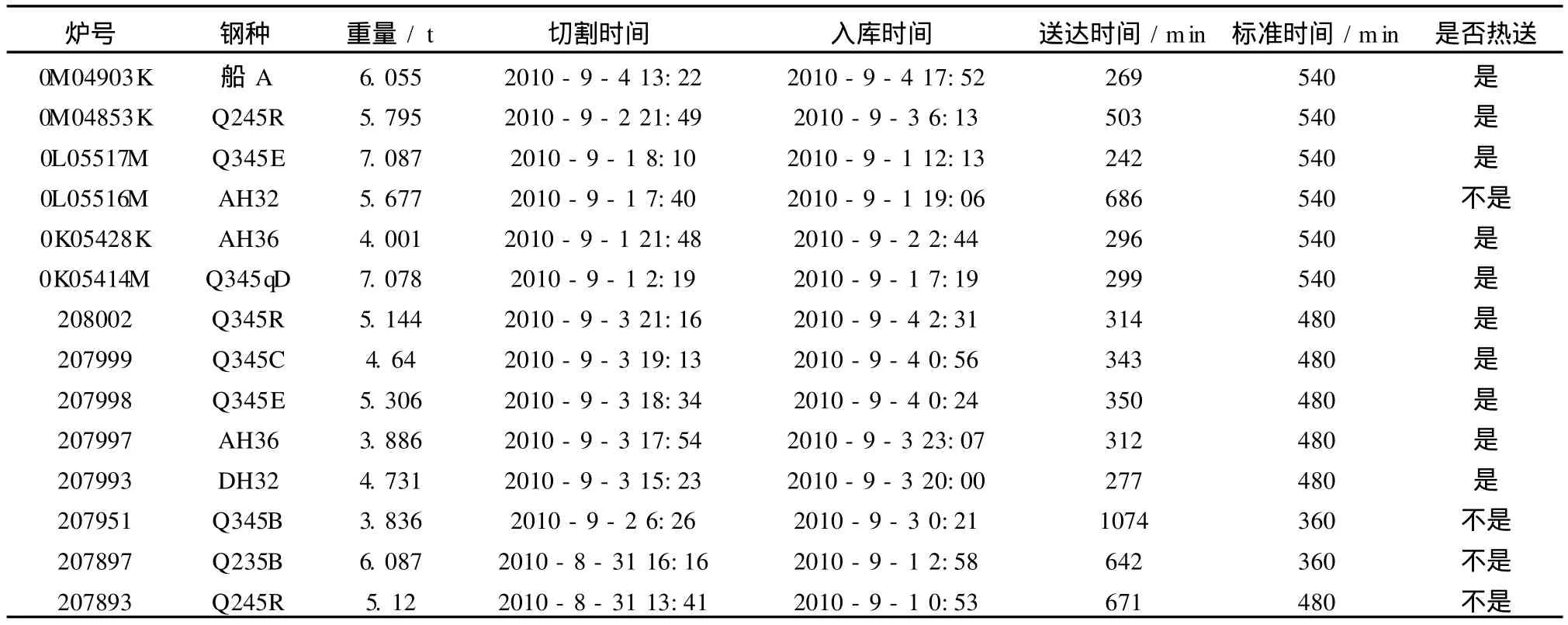

2)以中板 MES系统为载体,开发热送追踪系统,对每块坯料热送环节各个时间段进行跟踪统计,实现对每块坯料的热送追踪管理。系统自动跟踪坯料热送导出数据样式见表 3。

表3 中板系统热送追踪导出数据

3.2 二切达产攻关

开展二切达产攻关,充分发挥离线切割能力。坯料供应以 150 t转炉板坯热送为主 (每月坯料供应量在 9万 t以上),100 t转炉板坯为辅,甩掉半成品切割工序。

3.3 优化生产组织

在生产组织上,以 100 t转炉板坯为主线,充分考虑两个供坯单位从炼钢到具备发送的时间,合理调整第二炼轧厂 2#、3#铸机的开浇时间与组织协调管理,双向有机联动,达到均衡供坯,为提高入炉温度提供保障。

4 效果

1)通过以上措施,二切切割能力不断提高,2010年 2月份实现甩掉 半成品库切割供坯工序的目标,每月可节约坯料的切割、周转运输费用 78万元。

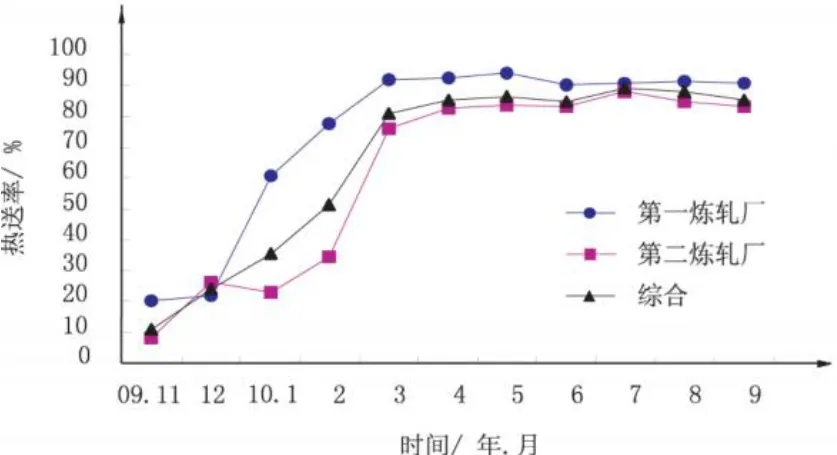

2)第一炼轧厂坯料热送率 2010年 3~9月保持在 90%以上,第二炼轧厂坯料热送率 2010年 4~9月保持在 80%以上,中板综合热送率 2010年 3~9月保持在 80%以上,2009年 11月~2010年 9月中板热送指标如图 2所示。

图2 2009年 11月~2010年 9月中板热送指标

3)经测算,热送率的提高,可每月节约煤气能源消耗 120万元,累计每月增加直接经济效益 198万元。另外随着坯库库存降低,周转速度加快,生产周期缩短,订单交期明显提前,对产品质量、产能发挥也提供了有利条件,间接效益明显。

5 结语

随着钢铁行业竞争加剧,低成本运行成为钢铁企业永恒的主题,热送热装是降本增效的有效途径,安钢中板机组通过热装热送攻关,将温度标准量化为时间标准,借助 MES系统,对热送每个环节进行跟踪管理,效果显著,对热装热送有一定的借鉴意义。

[1] 崔风平,孙玮,刘彦春.中厚板生产与质量控制.北京:冶金工业出版社,2008:47-48.

PRACTICE ON HOT CHARGE AND HOT DEL IVERY OF CONTINUOUS CASTING SLABS OF THEM ED IUM AND HEAVY PLATEM ILL lN ANGANG

Geng Xizhou Li Zhihua Li Yinchang YaoWenxian WenWanfeng Wang Gang

(Anyang Iron&Steel Stock Co.,Ltd)

According to low proportion of hot delivery and hot charging of continuous casting slabs in Angangmedium and heavy plant,hot delivery temperature is quantified as time standard by changing the management style and each time point is refined bymeans of information technology tools and secondary cutting is transformed,the integrated hot deliverying yield was increased from 11%in Nov,2009 to more than 80%duringMar~Sep,2010.

hot delivery and hot charge hot deliverying yield practice

*

2010—10—20