高等级管线钢的超细晶粒控制

2011-12-08朱国辉毛卫民

朱国辉 毛卫民

(1.北京科技大学; 2.安徽工业大学)

高等级管线钢的超细晶粒控制

朱国辉1,2毛卫民1

(1.北京科技大学; 2.安徽工业大学)

论述了高强度管线钢超细晶粒控制的材料学原理和关键技术。分析了应变诱发相变和超细奥氏体强化相变这两种超细晶粒控制方法的原理、工艺设计原则以及工业化应用需要注意的问题。讨论分析的结果表明,轧制过程中积累足够大的应变是实现超细晶粒控制的关键。在工业生产中只能通过多道次轧制工艺逐个道次的应变累加实现所需的应变积累。而抑制道次之间的静态再结晶又是实现多道次应变积累的关键。对利用 CSP工艺生产管线钢的特点和工艺设计原则进行了初步的探讨。指出了 X100/X120管线钢超细贝氏体组织表征和细化机理研究的现状和存在的问题。

管线钢 超细晶粒 形变再结晶 相变 组织表征

0 引言

天然气作为能源的使用发展迅速。国际研究预测,到 2030年全球对天然气的需求会增加一倍,取代石油而成为主要的能量来源[1]。利用长距离的管线将天然气从生产地运送到用户是一种安全和经济的方法。

为了减少管线长距离运输的成本,特别是超过1000 km的长距离输运,高压力、薄壁管道将可以有效地减少钢材消耗的总量、降低输运管道成本、并降低管道铺设的成本[2]。X80管线钢的使用已经显示了成本显著下降的趋势。EUROPIPE公司在 RUHRGAS的项目中表明,使用 X80管线钢与 X70相比,通过将管壁从 X70的 20.8 mm厚降低到 X80的18.3 mm厚,节省了约 20000 t的钢材。由于重量的降低同时减少了运送管道的成本,且薄壁焊接也降低了焊接的时间;因此研究开发更高强度级别的管线钢对于高效节能低碳经济具有十分显著的社会和经济效益。

钢的强度的提高往往以塑性和韧性的降低为代价。在钢的各种强化措施中,只有细化晶粒是在提高钢的强度同时可以增加韧性的手段,因此目前对高等级管线钢的研究开发都是以细化产品的晶粒尺寸为重要研究目标。

为了控制管线钢产品的晶粒尺寸,目前常用的技术路线是在微合金钢的基础上,利用 T MCP(ThermalMechanical Control Processing)工艺路线,借助控制热变形过程中奥氏体的形变再结晶行为实现晶粒细化。对于高等级的管线钢 (X100以上)还需要轧后快冷来获得所需的组织,因此常用的工艺有 T MCP+ACC(Accelerated Cooling Control)路线。自1984年以来,采用纵向埋弧焊的 X80管线 (根据API的标准,X80指管线钢的屈服强度达到 80 psi)已经用于欧洲和北美的一些项目中。1984年 EUROPIPE第一次生产了 X80管线钢。最初的 X80管线钢为Mn-Nb-Ti钢加上 Cu和 Ni。通过对工艺的进一步优化,后来生产的 X80管线钢不再使用 Cu和 Ni作为合金元素,而形成了Mn-Nb-Ti系列的X80管线钢。加拿大的 Welland在 1995至 1999年7月销售的供运送天然气的管道中,全部为 X70和X80管线钢。IPSCO在 1998年已成功进行了 X90和 X100的试生产。日本的 NKK、住友金属、新日铁、川崎等和 EUROPIPE也相继研究了 X90和 X100管线钢。同时 X120超高强度管线钢也在研究开发中。20世纪 90年代初,我国在宝钢、武钢相继研究开发了 X70管线钢。21世纪初宝钢、武钢和鞍钢等又开发了高等级 X80管线钢,并在西气东输工程中得到应用。目前宝钢等又研究开发了 X100和 X120管线钢。随着 CSP技术的出现,利用 CSP生产管线钢可以有效降低生产成本。目前利用 CSP技术生产管线钢也是国内外管线钢产品开发研究的热点之一。印度的 ISPAT已经成功在 CSP生产线试生产了 X65和 X70管线钢。我国正在进行利用 CSP技术生产 X65-X70管线钢的研究开发工作。

综上所述,国内外在管线钢产品,包括高等级管线钢产品的开发过程中都已经进行了大量的工作,但是相应的一些理论和技术的研究工作还缺少系统深入的分析,包括对管线钢超细晶粒控制的工业实现、高等级管线钢的超细晶粒表征、高强度管线钢的焊接性以及高强度管线钢的抗大变形等问题。本文将重点论述管线钢超细晶粒控制的工业实现和相关的材料学问题,并对高等级管线钢超细晶粒的表征问题进行初步的阐述。

1 管线钢超细晶粒控制的材料学问题

细化铁素体晶粒尺寸的基本方法为,增加奥氏体向铁素体相变过程中新相铁素体的形核速率。根据相变形核的热力学分析,固态相变过程中新相的形核率 I可以表达为:

式中:S——与临界核心相邻母相的原子数;

ν0——原子的振动频率;

ΔGm——原子从母相跃迁到临界核心所需要克服的位垒;

n0——母相中可以提供的形核位置的密度;

ΔG*——新相形核所需要克服的阻力,即形核功。

从式 (1)可见,随着新相形核功的减少,新相的形核速度增加,而得到较细的晶粒尺寸。新相形核功的大小与形核的机制有关。在一定的过冷度条件下,在位错和晶界等缺陷位置上的非均匀形核具有较小的形核功;但是从公式中还可以看到新相形核的速度不仅与形核功的大小有关,还与可供形核的位置有关。如果没有足够的可供新相形核的缺陷位置,即使在缺陷上的形核功再小,也难以获得很大的形核速度而达到超细化晶粒尺寸的目的。新相在缺陷上形核的形核功是材料常数,因此从工艺设计的角度,为了细化晶粒尺寸,可采用的技术路径就是提供大量的新相生成时可供非均匀形核的缺陷位置。

基于上述基本材料学原理,管线钢的 T MCP工艺设计主要是通过应变诱发相变机制 (Strain Induced Phase Transfor mation)提高相变前奥氏体中的位错密度,以及通过超细奥氏体强化相变机制 (Ultra-fine Austenite Enhanced Phase Transformation)提供大量位置奥氏体晶界位置;这些缺陷可作为铁素体转变非均匀形核位置,使晶粒细化。

1.1 应变诱发相变机理

应变诱发相变的工艺关键是在轧制过程中能够在奥氏体中积累大量的位错密度;在轧制过程中奥氏体不发生或很小发生动态再结晶和静态再结晶,而在终轧之后得到形变奥氏体的微观结构。在随后的相变过程中,奥氏体中存在的大量的位错密度作为铁素体相变非均匀形核的位置,大大增加了铁素体相变的形核率,从而获得了超细铁素体晶粒尺寸[3]。在工业生产上一般需要采用大变形量和低温轧制来保证具有足够的应变积累,其中低温轧制一般选取在非再结晶温度[4](Tnr)以下的温度,以保证不发生或少发生再结晶软化。为了保证能抑制再结晶过程,往往在管线钢的成分设计时加入微合金化元素 Nb;在轧制过程中通过应变诱发析出弥散细小的 Nb(C,N)粒子来钉扎奥氏体晶界,使再结晶过程难以发生。因此通过应变诱发相变细化晶粒的方法其技术关键是成分设计的微合金化以及低温大变形。

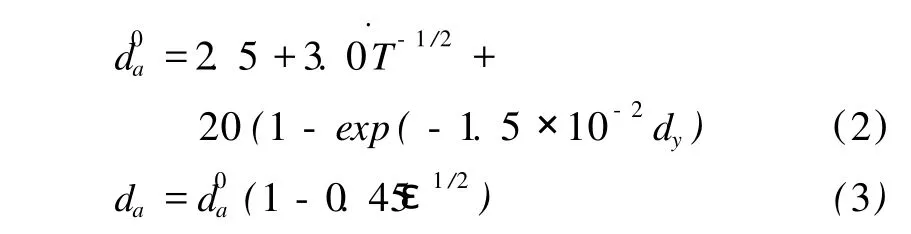

根据 Sellars和Beynon的工作[5],奥氏体相变后铁素体的晶粒尺寸可以表达为:

式中:T·——为轧后冷却速度;

dy——为相变前的奥氏体晶粒尺寸;

ε——为奥氏体中的积累应变。

假设奥氏体晶粒尺寸为 5μm,冷却速度为 10℃/s,如果希望得到的铁素体晶粒尺寸达到 1μm,则按照公式计算所需的奥氏体应变积累为 2.9,相当于约 91.8%的压下量。

根据 Abad等人[6]的工作,热轧过程中微合金钢的非再结晶温度 Tnr可以表达为:

通过计算得到对应最大应变的最低 Tnr温度为806℃。

实验室研究应变诱发相变时,可以在低温一次性给予大变形来实现应变诱发相变,这样可以在适当提高形变温度而不需要考虑道次间的静态再结晶问题。但是在工业生产中由于生产能力和设备的限制,不可能在这样的低温获得如此大的变形,因此奥氏体中的应变积累只能通过多道次轧制来逐渐实现。为了减少轧制力和保持板型,就需要针对各个道次的应变积累来优化轧制温度,使得各个道次积累应变所对应的轧制温度均低于非再结晶 Tnr。

在超细晶粒钢的研究工作中,还有学者提出了应变诱导动态相变或应变强化相变的概念[7],其强调的是铁素体相变发生于变形过程中,而不是变形之后的冷却过程中,但是其本质仍然是利用形变奥氏体中的应变积累,一方面提高相变的驱动力加速相变,另一方面提供大量形核位置而细化晶粒。但就工艺设计而言,铁素体转变发生在形变过程中而不是终轧之后;如果在工业的多道次轧制过程的中间道次发生了不完全的铁素体转变,那么下一道次的变形将在铁素体和奥氏体两相组织中进行。奥氏体与铁素体形变抗力不同,因而会造成形变在微观结构上分布的不均匀性,使最终产品的微观结构形貌难以控制。这一点是多道次轧制利用应变诱发动态相变机制所需要考虑的问题,目前这方面系统深入的研究不多。

1.2 超细奥氏体强化相变机理

固态转变的非均匀形核位置不仅可以是位错,也可以是晶界。超细奥氏体强化相变的原理就是利用在轧制过程中形成超细的奥氏体晶粒,在终轧之后的冷却过程中超细奥氏体所提供的丰富晶界位置大大强化了铁素体非均匀形核的形核率,因而达到超细化铁素体晶粒尺寸的目的[8-9]。

一般认为在热轧过程中主要的工艺参数是材料的变形温度和应变速度,这两个主要的参数可以用Zener-Hollomon参数,Z来表示,称之为温度修正的应变速度:

式中:˙ε——为应变速度;

Q——为形变激活能; T——为形变温度。

Hodgson[10]等人分析了大量的实验数据,总结出了奥氏体动态再结晶的晶粒尺寸 dDRX与热加工参数 Z之间的经验公式:

其中假设材料的形变激活能为 Q=300,000 J/mol。假设要求奥氏体的动态再结晶的晶粒尺寸达到 1μm,则根据公式 (6)可以计算出所需的 Z参数要大于 1017。

需要注意的是,要使奥氏体能够在轧制过程中发生动态再结晶过程,奥氏体中的应变积累就必须大于奥氏体动态再结晶能够发生的临界应变。Beynon和 Sellars等人的工作表明,奥氏体动态再结晶临界应变与 Z参数的关系可以表达为:

式中:d0——为轧制前的原始晶粒尺寸;

a,b——分别为材料常数。

但是 G.Zhu和 S.V.Subramanian等人的工作[8]表明,在 Z参数很大的情况下控制超细晶粒时,公式 (7)对奥氏体动态再结晶临界应变的数值估计过大;因此根据实验数据提出了公式 (8)作为奥氏体动态再结晶临界应变的经验估计:

εp=0.048lnZ-0.96 (8)

为了获得 1μm的奥氏体动态再结晶晶粒尺寸,需要使 Z大于 1017;这时根据公式 (8)计算的奥氏体动态再结晶临界应变需要 0.92,约 60%的变形量。也就是说为了诱发动态再结晶过程,奥氏体中的应变积累需要达到 0.92以上。需要指出的是,实际轧制过程中应变速度是基本固定的参数,大约在50/s~100/s,因此为了获得较大的 Z参数,形变需要在低温条件下进行。以 Z=1017计算,形变的温度应不大于 770℃。

在实验室工作中,可以在所需的低温条件下给予大变形量,使奥氏体发生动态再结晶以获得超细的奥氏体晶粒尺寸。但是在工业实际中,设备和工艺条件的限制难以实现低温条件下如此的大变形轧制。为了在轧制过程中实现奥氏体的动态再结晶,只能在多道次轧制过程中依靠逐个道次的应变积累,使得总的积累应变大于奥氏体动态再结晶临界应变,进而实现动态再结晶超细化奥氏体,并实现铁素体晶粒的细化。因此,在多道次轧制过程中道次之间的静态再结晶行为就成为影响奥氏体应变积累,进而影响最终组织性能的关键因素。

2 超细晶粒控制的工业实现

2.1 多道次轧制过程中的应变积累

根据超细晶粒控制的材料学原理,无论通过应变诱发相变机制或者通过超细奥氏体强化相变机制实现超细晶粒控制,应变积累都是技术关键。在应变诱发相变机制中应变积累提供的高密度位错会提高铁素体相变形核率;在超细奥氏体强化相变机制中应变积累提供大量晶界可作为铁素体相变形核位置。在实验室研究中比较容易实现低温大变形以获取足够的应变积累,但工业生产设备和技术条件的限制使实验室的这种低温大变形几乎不可能实现。因此需要考虑工业生产中通过多道次轧制逐个道次来积累所需的应变。

在多道次轧制过程中,道次之间的温度 /时间提供了形变奥氏体发生静态再结晶的可能,而形变奥氏体的静态再结晶动力学取决于奥氏体的形变量和道次之间的温度和时间。道次之间奥氏体的再结晶动力学可以利用Avarami方程来加以描述:

式中:B=B0exp(-Q/R7);

Q——称之为再结晶激活能;

B0和 k——材料常数。

一般而言,再结晶过程是大角度晶界迁移的过程,因此激活能 Q与晶界迁移的难易程度相关。当有微合金碳氮化物粒子钉扎晶界时,一般会显示出较高的再结晶激活能。因此,当再结晶的进展速度与微合金碳化物的溶解或析出速度相当时,或者说静态再结晶过程与微合金碳化物的溶解或析出同时进行时,再结晶过程与微合金碳化物的溶解或析出就会发生交互作用,表现出激活能 Q不再是常数,而是时间的函数,其变化的规律与微合金碳氮化物的溶解或析出的动力学有关[11]。

在目前大量对静态再结晶动力学的研究工作中,往往采用 Avarami方程的另一种形式来计算分析再结晶动力学问题:

a,b,c,d,e——材料常数; ε——应变积累;

d0— —晶粒尺寸; Q——再结晶激活能。

实际进行静态再结晶动力学的计算分析时,需要注意道次之间的温度不是常数,因此进行计算时需要将道次之间的时间划分为有限的时间步长,在时间步长里将温度近似作为常数考虑。

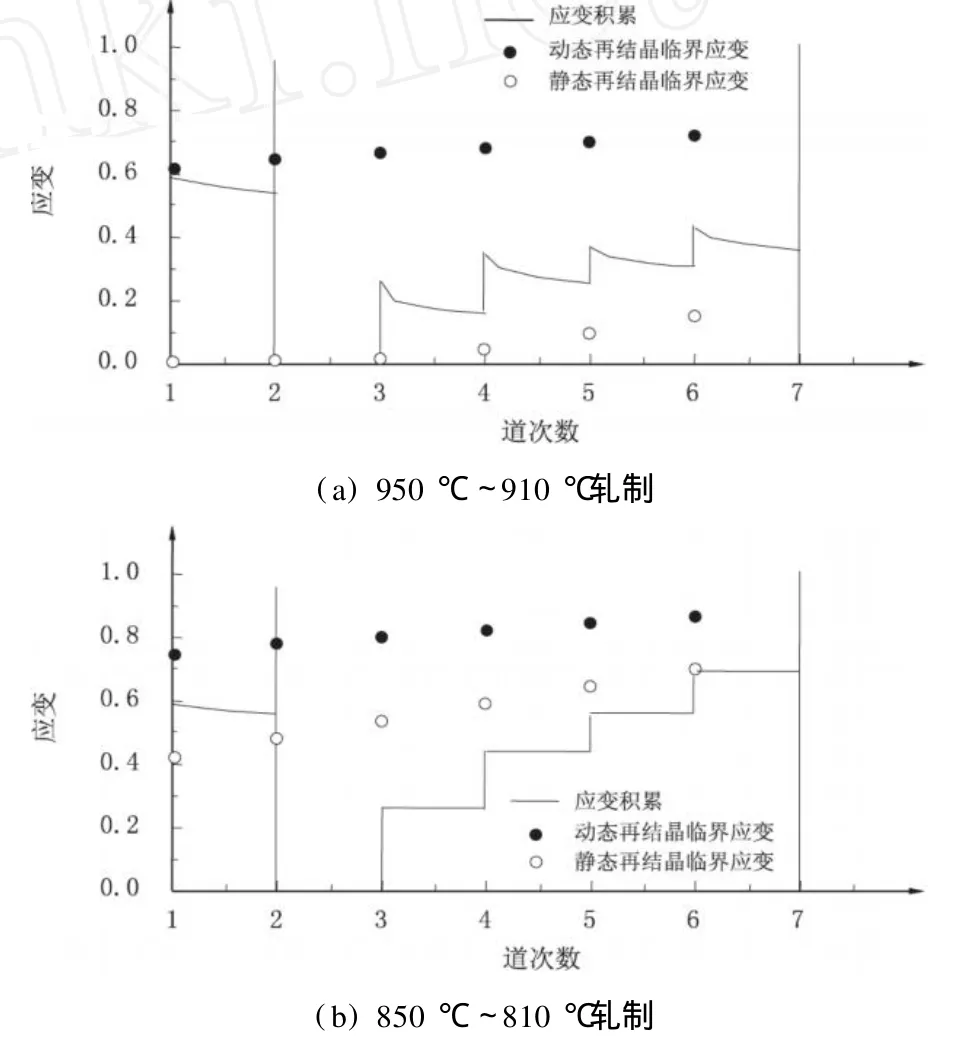

在多道次轧制过程中,由于道次之间间隔时间内的静态再结晶过程的软化,每个道次所给定的压下量并不能完全成为奥氏体中的应变积累,应变积累的大小与道次之间的温度和经历的时间有关。在超细晶粒控制的应变积累中,需要对多道次轧制工艺进行设计,以保证道次之间的静态再结晶尽可能小,也就是尽量保证轧制过程是在 Tnr温度以下进行。需要指出的是 Tnr与奥氏体的应变积累有关,随着奥氏体中应变积累的增加,Tnr会相应降低。图 1给出了在同样道次轧制压下量和不同温度轧制条件下,通过计算道次间奥氏体静态再结晶动力学而得到的奥氏体应变积累示意图。

图1 温度对奥氏体应变积累的影响

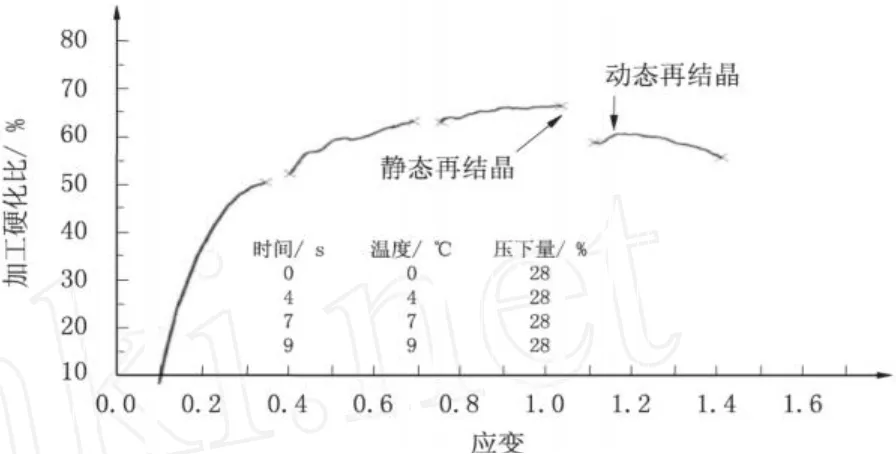

从图 1(a)可见,当轧制温度较高时,每个道次的应变积累均高于静态再结晶临界应变,并造成道次间的软化;终轧时奥氏体的应变积累大约为 0.4左右。由于在第二个道次发生了动态再结晶,奥氏体的晶粒尺寸大约为 4.5μm。根据式 (2)和式 (3)计算相变后铁素体的晶粒尺寸约为 3μm。如图 1(b)将轧制温度降低 100℃,根据模型分析,在第二道次发生了奥氏体的动态再结晶;在随后的轧制过程中,各个道次所对应应变积累均小于静态再结晶临界应变,所以道次间的静态再结晶过程被抑制,进而得到了约为 0.7的较大应变积累,最终相变后的铁素体晶粒尺寸约为 2μm。由此可见为了细化铁素体晶粒尺寸获得所需的应变积累是技术关键;为了获得要求的应变积累,合理设计形变温度和道次应变量是工艺关键。

图2是利用超细奥氏体强化相变模型设计的轧制工艺中的应变积累[8-9]。利用设计的轧制工艺进行了实验,结果得到了平均晶粒尺寸为 1.5μm的铁素体组织,如图 3所示。在所设计的轧制工艺中,有两个重要的特点。其一是设计了两次动态再结晶的工艺,可以使原始奥氏体晶粒进一步细化和均匀化,同时还可通过动态再结晶来调整最终成品板的尺寸。第二个特点是将奥氏体的动态再结晶设计在最后一个道次的前一道次,也就是实验中的第 6个道次,这样可以利用最后一个道次来调整板型并赋予一定的应变积累,更进一步细化晶粒。实验的结果证实了工艺设计思想的正确性。

图2 轧制工艺设计的应变积累

图3 设计工艺参数实验得到的晶粒尺寸

2.2 管线钢微观组织中的混晶

在管线钢生产中,常常会发生微观结构中铁素体晶粒尺寸大小分布不均匀,有些晶粒尺寸很大,有些晶粒尺寸非常细小,称之为“混晶”现象。道次之间部分静态再结晶所形成的较大的静态再结晶晶粒尺寸和细小的动态再结晶晶粒尺寸可造成混晶现象。由于轧制过程中沿板厚方向上应变分布的不一致所造成的混晶可沿板厚方向分布,因为奥氏体形变和动态及静态再结晶行为的不同而造成沿板厚方向晶粒尺寸的差异。本文主要讨论道次间部分静态再结晶形成混晶的机理。

在轧制过程中即使道次之间的静态再结晶能够发生,只要静态再结晶不完成,即所谓的部分再结晶,就意味着仍然有部分应变积累被保存。被保存的应变积累的大小取决于静态再结晶动力学。在一定的条件下,如果静态再结晶的速度比较小,那么完全有可能仍然使最终奥氏体中的应变积累达到应变诱发相变细化晶粒或者超过奥氏体动态再结晶临界应变而取得超细奥氏体晶粒尺寸。图 4所示的是一个 4道次模拟轧制实验;观察发现在第 3道次和第4道次之间,发生了明显的静态再结晶过程,但是在第 4道次奥氏体中的应变积累仍然大于奥氏体动态再结晶临界应变,因而发生了奥氏体的动态再结晶。然而,道次间部分的静态再结晶造成了最终明显的混晶组织,如图 5所示。

图4 模拟轧制的应力 -应变规律

图5 模拟轧制得到的微观组织

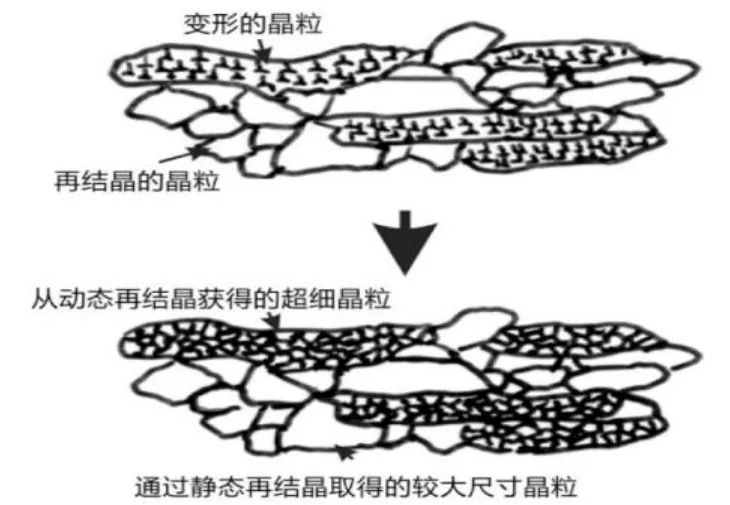

当道次之间的静态再结晶发生时,由于晶粒取向和各个晶粒的应变积累等条件下不同,部分再结晶造成的软化并不是平均分配在每个晶粒上,而是部分晶粒发生了静态再结晶、部分的晶粒仍然维持形变状态,具有较高的应变积累。在后续的变形过程中,那些仍然维持形变状态的晶粒获得了更大的应变积累,能够超过动态再结晶临界应变并因发生动态再结晶得到较细的晶粒尺寸,而那些在道次之间已经再结晶的晶粒上的应变积累不足以达到动态再结晶的临界应变,因此得到较大的静态再结晶晶粒尺寸,其基本的机理如图 6所示。

图6 混晶形成机理示意图

根据上述分析,为避免最终微观组织中的混晶现象,道次之间的静态再结晶过程应该被完全抑制。

2.3 CSP工艺生产管线钢

CSP(Compact Strip Processing)是一种先进节能的短流程薄板坯连铸连轧技术,在工业生产中得到愈来愈多的应用。同样,目前利用 CSP技术生产管线钢也在国内外得到了广泛的研究开发和应用。

在 CSP工艺中,热轧制前的原始晶粒尺寸粗大,典型的数值在 800μm~1200μm,因此目前 CSP技术往往还只能生产中低牌号的管线钢产品。由此可见,在热轧过程中通过工艺设计有效细化原始晶粒尺寸比采用传统 T MCP工艺更为重要。一般而言,可以采用完全的静态再结晶配合后续的动态再结晶来达在不形成混晶的条件下细化原始晶粒尺寸。

3 高等级管线钢超细晶粒表征及细化机制

中低牌号管线钢 (X70)的组织主要由细晶粒(小于 5μm)等轴状铁素体或针状铁素体构成,一般利用传统的金相分析方法就可确定其晶粒尺寸。因此研究工作往往以晶粒尺寸为参数分析组织和性能的关系,基本的晶粒细化的理论也已大体建立。随着对管线钢强度要求的进一步提高,出现了 T MCP+ACC(accelerated cooling)工艺生产高等级的细晶粒管线钢,主要代表有 X100/X120管线钢。这类高等级的管线钢的组成相和相变机制与上述 X70管线钢有本质的不同;组成相主要为超细的贝氏体,相变机制表现为由切变机制形成组织中的铁素体条。由于贝氏体具有相对复杂的微观结构,包括铁素体条,铁素体束,位错墙和原始奥氏体晶粒 (lath,packet,dislocation cell,and prior austenite grain)等等,利用传统的金相方法已不能有效地区分和定义这种细晶粒贝氏体的组织参数。即使在扫描电镜下仍然难以对其组织进行表征和描述。由于难以表征晶粒尺寸,所谓的超细晶粒就成了一个不确定概念,因而不能有效地根据晶粒尺寸对 X100/X120的组织性能关系做出深入的分析。另一方面,贝氏体组织中的铁素体是通过切变形成的。在切变型相变中位错和晶界对细化晶粒的作用机制和效果并不清晰,针对扩散性转变的超细铁素体细化机理的应变诱发相变模型和超细奥氏体强化相变模型在高等级超细贝氏体中的适用性和作用机理也需要进一步研究。

随着 EBSD(Electronic Back Scanning Diffraction)技术的发展,利用 EBSD技术来分析铁素体组织中亚晶分布的规律和对性能的影响是目前常用的分析方法。Wang等人利用 EBSD技术分析了 X70和 X90管线钢的超细等轴状铁素体和针状铁素体相邻晶粒的取向差,证明在针状铁素体中存在的大量的小角度晶界。Kim等人利用 EBSD技术分析了针状铁素体的微观取向关系,说明在针状铁素体中每个铁素体晶粒尺寸是由一系列取向差为 1°~2°的亚晶组成,而取向差小于 15°的一系列针状铁素体晶粒构成了铁素体束 (packet)[12]。Yu利用EBSD方法结合 TEM分析研究了 X70管线钢的微观织构对韧性的影响,说明小角度晶界和低重合位置点阵界面可以延缓裂纹的扩展。Naylor和 Krahe发现贝氏体板条束 (packet)或群 (colony)尺寸的减少会导致材料屈服强度的提高和韧性的改善,暗示贝氏体板条束的尺寸是有效的晶粒尺寸。但是 Inoue等人提出了不同的意见,认为贝氏体组织非常复杂,一般方法难以区分贝氏体束,而且应用贝氏体束作为组织参数所具有的不确定性会给组织性能的分析带来不一致性。Kim认为建立一套方法来确定贝氏体组织的有效晶粒尺寸对于力学性能的分析是非常重要的。他的研究小组认为有效晶粒尺寸应该定义为它的晶界可以作为位错运动和裂纹扩展的障碍,而这与晶界两则的晶粒的取向差密切相关。所以对于这类组织的有效晶粒尺寸的分析需要借助于晶粒取向差测量和分析。K im利用 EBSD技术和传统的透射电镜 (TEM)观察分析了Mn-Mo-Ni合金的贝氏体结构的取向差分布特点,表明贝氏体组织中铁素体条和铁素体束具有不同的取向差分布规律,可以分解为小于 10°的小角度晶界和取向差在50°~60°的大角度晶界,而且取向差较大的晶界似乎与断裂行为相关。Beladi等人采用 EBSD结合TEM研究了在低温形成贝氏体板条的晶体学特点;研究结果表明,贝氏体铁素体条与母相奥氏体具有接近于Nishiyama–Wasser man的取向关系。但是由于这种超细贝氏体微观结构比较复杂,目前的研究工作尚无定论,在晶粒尺寸或“有效晶粒尺寸”的定义上也存在有争论,是今后在高等级管线钢开发中的重要课题之一。

4 结束语

目前常用的管线钢超细晶粒控制的方法主要有应变诱发(动态)相变或超细奥氏体强化相变机制。无论何种机制其基本的核心是利用提供大量的相变非均匀形核位置来有效增加铁素体的形核率,从而达到铁素体晶粒超细化的目的。应变诱发相变所提供的大量形核位置是变形奥氏体中的大量位错,这就要求奥氏体在形变过程中不能发生再结晶软化而维持较高的应变积累,因而需要低温大变形来实现。超细奥氏体强化相变机制所提供的形核位置主要是大量的奥氏体晶界,这就要求奥氏体在形变过程中发生动态再结晶而获得 超细晶粒。应变积累大于动态再结晶临界应变时才能驱动奥氏体的动态再结晶,因此也要求实施低温大变形。由此可见,细化铁素体晶粒的技术关键是奥氏体形变过程中足够大的应变积累。在工业生产中只能依靠多道次轧制过程中逐个道次应变的累加来实现这种应变积累。多道次轧制过程中道次间的静态再结晶不仅消耗了道次应变积累而且是造成混晶的原因之一,因此抑制道次间的静态再结晶是关键,且可通过微合金设计和优化的工艺设计抑制静态再结晶。CSP工艺生产高强度管线钢的时原始奥氏体晶粒往往比较粗大,可采用完全的静态再结晶或动态再结晶相结合的工艺实现晶粒尺寸的控制。X100/X120等更高等级管线钢的组织转变主要为非扩散型转变,微观结构非常复杂。还有待于进一步系统研究和分析高等级管线钢的微观结构表征和组织细化机理。

[1] M.K.Graf,H.G.Hillenbrand,C.J.Heckmann,et al,Highstrength large-diameterpipe for long-distance high pressure gas pipelines,International Society of Offshore and Polar Engineers(ISOPE),May26-30,2003,Honolulu,Hawaii,USA,2347-2354.

[2] H.G.Hillenbrand,A.Liessem,K.Bier mann,et al,Development of high strength material and pipe productiontechnology for grade X120 line pipe,4th InternationalConference on Pipeline Technology,May 9-12,(2004),Ostend,Belgium,1743-1749.

[3] R.Priestner,Strain induced g(a transformation in the roll gap in carbon and microalloyed steel,Proceeding of an international conference on the ther mo-mechanical processing ofmicroalloyed austenite,Metallurgicl Society of A IME,Edited by A.J.DeArdo,G.A.Ratz,P.J.W ray,1981:455-466.

[4] S.Solhjoo,R.Ebrahimi,Prediction of no-recrystallization temperature by simulation ofmulti-pass flow stress curves from singlepass curves,Journal ofMaterials Science,2010,online paper,DO I:10.1007/s 10853-010-4681-3.

[5] C.M.Sellars,J.H.Beynon:Microstructural development during hot rolling of titanium microalloyed steels,proc.Conf.on HSLA Steels,Edited byD.P.Dunne and T.Chandra,South Coast Printers,Port Kembla,Australia,1985,142-150.

[6] R.Abad,B.Lopez,I.Gutierrez:Combined Effect of Nb and Ti on the Recrystallisation Behaviour of Some HSLA Steels,Materials Science Forum,1988,284-286:167-174.

[7] Z.Q.Sun,W.Y.Yang,A.M.Hu,et al,Strain enhanced ferrite transfor mation in plain low carbon steel.Proceeding of the 21stRiso International Sumposium on Materials Science:Recrystallization FundamentalAspects and Relations toDeformationMicrostructure,Edited byN.Hansen,X.Huang,Riso NationalLaboratory,Roskilde,Denmark,2000:587-597.

[8] G.Zhu,S.V.Subramanian,Reccrystallization behavior design for controlling grain size in strip rolling process,Journal of Iron and Steel Research International,2008,15(1):39-44.

[9] G.Zhu and Subramanian,Ultra-fine grain size control and mixed grains elimination in industrialmulti-pass rollingprocessing,Materials Science and EngineeringA,2006,426(1-2):235-239.

[10] P.D.Hodgson,The Metadynamic Recrystallisation of Steels,THERMEC’97,International Conference on Thermo-mechanical Processing of Steels and OtherMaterials,Editd by T.Chandra and T.Saki,The Minerals,Metals&Materials Society,1997:121-131.

[11] 朱国辉,S.V.Subramanian,NbC析出对奥氏体再结晶动力学计算模型的影响.北京:2009热轧钢材组织性能预报研究与应用学术研讨会论文集,2009:11-17.

[12] Y,Kim,H.Lee,J.N.Kim,Transfor mation behavior and microstructural characteristics of acicular ferrite in linepipe steels,Materials Science and EngineeringA,2008,478(1-2):361-370.

CONTROL OF ULTRA-FINE GRA IN IN HIGH GRADE PIPEL INE STEELS

Zhu Guohui1,2MaoWeimin1

(1.University of Science and TechnologyBeijing; 2.AnhuiUniversity of Technology)

Fundamental ofmaterials science and key technology in controlling ultra-fine grain size in high strength pipeline steelswas discussed.The principle,processing and applicable in industries for the controlof ultra-fine grain size bymeans of strain induced phase transformation or ultra-fine austenite enhanced phase transformation were analyzed.The results show that the key for controlling grain size is enough large strain accumulation in processing.In industries,this large strain accumulation could only be obtained pass by pass in multi-pass rolling.The key for accumulating large enough strain in multi-pass rolling is to suppress the static recrystallization during pass intervals.The preliminary discussion on developing technology for pipeline steel production by CSP processingwas conducted.The microstructural characterizing of ultra-fine bainite aswell as its refiningmechanis mswas questioned.

pipeline steels ultra-fine grain defor mation and recrystallization phase transformation microstructural characterization

*

﹡国家自然科学基金项目:高强度细晶粒钢韧脆转化各向异性的研究(51071026)

联系人:朱国辉,博士,教授,博士生导师,北京 (100083),北京科技大学材料科学与工程学院;

2010—8—23