“Δ”型转移系统梳理机挑棉现象的剖析及解决方案

2011-12-08马月双靳向煜

马月双 靳向煜 韩 旭

(1.东华大学产业用纺织品教育研究工程中心,上海,201600; 2.绍兴县和中合纤有限公司,绍兴,312000)

“Δ”型转移系统梳理机挑棉现象的剖析及解决方案

马月双1靳向煜1韩 旭2

(1.东华大学产业用纺织品教育研究工程中心,上海,201600; 2.绍兴县和中合纤有限公司,绍兴,312000)

通过对梳理原理及纤维在梳理时受力情况分析,探讨了罗拉式“Δ”型转移系统梳理机出现挑棉现象的原因,提出了在第四工作罗拉处安装伺服电机和改变“Δ”道夫旋转方向的解决方案。

非织造梳理机,挑棉现象,解决方案

梳理机的挑棉现象是指在梳理/转移区域因针布针齿对纤维握持作用丧失,工作罗拉、道夫无法从纤维承载部件(锡林)表面分梳转移纤维,纤维直接随纤维承载部件回转,导致工作罗拉、道夫表面无纤维的现象。

非织造专用梳理机为罗拉式梳理机,是梳理成网水刺或针刺非织造生产线的核心设备。在某型号“Δ-σ”(Delta-Sigma)高速高产梳理机[1]的生产过程中,当“Δ”道夫和主锡林最后一个工作罗拉线速度较高(如胸锡林线速度1 000 m/min,Δ道夫线速度120 m/min;主锡林线速度1 100 m/min,最后一个工作罗拉线速度80 m/min)时,在其表面均会出现挑棉现象,造成产品布面褶皱,影响产品外观。

1 桃棉现象的原因分析

在梳理机梳理纤维过程中,由于刚喂入梳理机的纤维松散性差,纤维间纠缠较强。为了减少对纤维的损伤,根据逐步加强梳理的原则,各工作罗拉与锡林之间的速比应该有所不同,并逐步加大,即第一梳理单元中工作罗拉与锡林的速比应较小,而后速比依次逐渐增加,以逐渐增加梳理强度,减少梳理元件对纤维的损伤,并保证纤维能够得到充分梳理。锡林与工作罗拉之间的速比是指两者的线速度比值,在锡林线速度一定的情况下,可通过改变工作罗拉线速度来改变速比。工作罗拉线速度越小,速比越大,锡林梳理弧长和梳理强度也就越大,有利于对纤维进一步梳理[2]。

上述“Δ-σ”型梳理机的设计是同一个锡林上的4个工作罗拉(按机器从前到后方向依次为第一、第二、第三和第四工作罗拉)的线速度均相同,且其与锡林间的隔距也都相同。此种设计方式与梳理理论原理相悖。

纤维在梳理机内随着梳理过程的进行,纤维从团纤维或束纤维逐渐被梳理成为单纤维状态,纤维相对针布针齿的顺直平行度增加,针齿对纤维的抓取能力下降。由于上述“Δ-σ”型梳理机工作罗拉线速度保持不变,第四组梳理单元的工作罗拉相对于锡林线速度较高,梳理强度低,针齿对纤维的作用力小,握持力较弱,纤维不能被针布有效地抓取并转移到工作罗拉表面,从而出现挑棉现象。

当工作罗拉线速度减慢时,即速比增大,纤维受到锡林针齿梳理的时间增加,梳理强度增加,有利于纤维得到充分梳理[3];同时工作罗拉针齿对纤维的握持力增加,从而避免挑棉现象的发生。

为使分梳更充分并降低棉结含量,还应适当缩小工作罗拉与锡林间的隔距,采用较小的分梳隔距有利于加大分梳作用区的范围,但随着分梳隔距的缩小,纤维在梳理过程中的断裂损伤有可能加剧。因此,隔距应该控制在一定的范围内,以避免对纤维造成过度损伤[4]。

2 桃棉现象的解决方案

2.1 独立驱动第四工作罗拉

在第四工作罗拉处安装一台伺服电机,由其独立驱动第四工作罗拉,使第四工作罗拉线速度较前面的工作罗拉更低。

由于第四工作罗拉的线速度会影响梳理机的产量,因此应根据梳理机的实时产量及其他工作罗拉线速度值,对第四工作罗拉线速度进行实时调节,达到既不影响产量又不出现挑棉现象的最佳线速度值。例如:原主锡林上4个工作罗拉的线速度均为78 m/min,在第四工作罗拉处安装伺服电机后,第四工作罗拉的线速度可降低到60 m/min,而其余3个工作罗拉线速度仍保持78 m/min不变。

通过试验得知,当第四工作罗拉线速度在60 m/min左右时,该罗拉不会出现挑棉现象;当线速度达到65 m/min左右时,偶尔会出现挑棉现象;当线速度提高到70~75 m/min时,会很快出现挑棉现象。

2.2 改变“Δ”道夫旋转方向

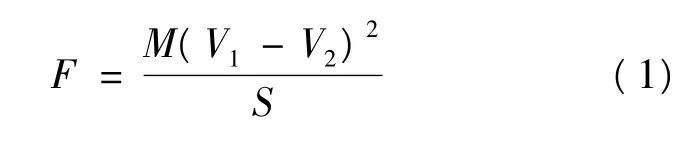

改变“Δ”道夫旋转方向,由原来的逆时针旋转改为顺时针旋转,见图1。

“Δ”转移系统技术改造是对道夫的旋转方向进行更改,使道夫与胸锡林之间的作用由原来的被动剥取变为主动分梳剥取,道夫与锡林针布针齿之间的线速度方向相反,相对速度变为两者线速度之和,故道夫与锡林上针齿之间的分梳作用加大,可保证在提高纤维转移量的前提下仍可对纤维进行充分的梳理,作用类似于锡林与杂乱辊之间的作用原理[1],这样既可避免因其线速度较高而导致挑棉现象的发生,又可一定程度地提高纤维转移量。

“Δ”系统在杂乱三角区及胸锡林与“Δ”道夫间具有3个分梳作用点,对纤维的梳理作用大为增强。下面对“Δ”道夫处的纤维在技术改造前后的受力情况进行分析。

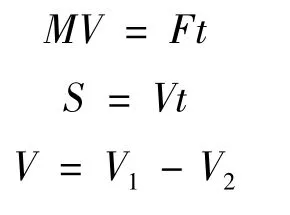

根据物理学公式:

得出:

式中:M——单根纤维质量(kg);

V——两罗拉针齿相对线速度(m/s);

V1——胸锡林针齿线速度(m/s);

V2——“Δ”道夫针齿线速度(m/s);

F——纤维受到的分梳力(N);

S——从纤维开始受到分梳作用到此次分梳作用结束时,针齿移动的相对位移(m);

t——纤维受到的分梳作用时间(s)。

图1 “Δ”转移系统技术改造示意

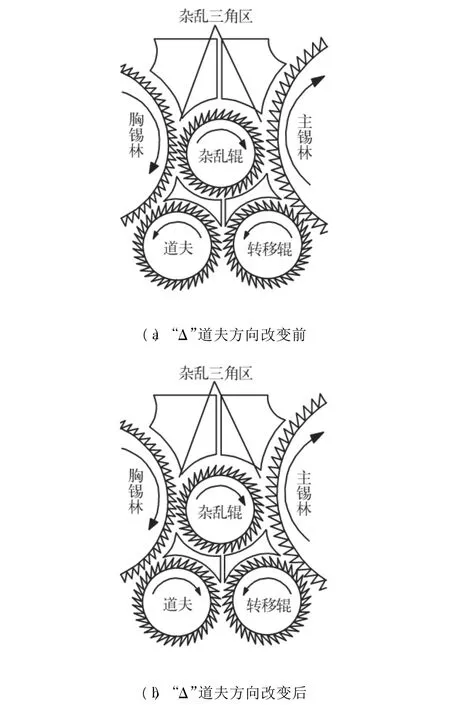

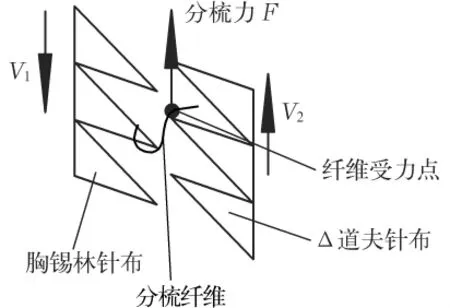

图2是纤维受力情况分析示意图。表1是“Δ”转移系统技术改造前后的一组线速度数据比较。

由表1可知,改造后胸锡林与“Δ”道夫针齿相对线速度为1 060 m/min,是改造前两者针齿相对线速度的1.2倍。

图2 纤维所受分梳力示意

表1 技术改造前后线速度值举例(单位:m·min-1)

由式(1)计算得出,技术改造后纤维受到的分梳力是改造前的1.44倍。

纤维所受到的分梳力增大44%,使得“Δ”道夫针布针齿对纤维的握持作用大为增加,纤维能够得以顺利转移,从而避免了挑棉现象的发生。另外,由于“Δ”道夫转速降低为原来的50%,同时也节约了能耗。

3 结语

提高道夫线速度可以达到使梳理机高产的目的,但由以上分析可知,提高道夫线速度也可能会出现桃棉现象。因此,在保证道夫有足够的纤维抓取转移能力的前提下,适当地调整工艺参数,如针布技术参数、缩小道夫与主锡林隔距等,来增加道夫纤维转移量,也是达到梳理机高速高产目的的正确思路。

[1]马月双,靳向煜,韩旭.先进非织造梳理机机构与性能特点初探[J].产业用纺织品,2010,28(1):24-27.

[2]刘奉济,赵承英.梳理机理分析[J].非织造布,2009,17(5):35.

[3]郁崇文.纺纱学[M].北京:中国纺织出版社,2009:89.

[4]郁崇文.纺纱学[M].北京:中国纺织出版社,2009:81.

The analysis and solution to the can’t capture fibers phenomenon of the“Δ”transitive system carding machine

Ma Yueshuang1,Jin Xiangyu1,Han Xu2

(1.Donghua University Engineering Research Center of Technical Textiles,Ministry of Education; 2.Shaoxing Hezhong Fibre Co.,Ltd.)

By analyzing the carding principle and the forcing when the fibers were carding,the reason of the can’t capture fibers phenomenon of the“Δ”transitive system carding machine was discussed.The solution framework was pointed out that it was installed a servo-actuator at the fourth worker and changed the rotation direction of the“Δ”doffer.

nonwoven carding machine,can’t capture fibers,solution

TS173.2+2

A

1004-7093(2011)05-0031-03

2011-04-02

马月双,男,1986年生,在读硕士研究生。研究方向是非织造工艺技术。