57300 t散货船异形螺旋桨的铸造

2011-12-07熊三华

熊三华

(武汉重工铸锻有限责任公司,湖北40084)

57300 t散货船异形螺旋桨的铸造

熊三华

(武汉重工铸锻有限责任公司,湖北40084)

从生产实践出发,设计合理的工装和浇注系统,设置合理的辅助工艺,控制好熔炼质量,成功铸造出57 300 t散货船异型铜合金螺旋桨。

铜合金;螺旋桨;铸造

随着我国船舶工业的发展,对螺旋桨铸造质量的要求越来越高。螺旋桨整体铸造的方式为反雨淋式,这种浇注方式不仅充填平稳而且流量分布均匀。我厂有生产铜合金螺旋桨近50多年的历史,制造较复杂的螺旋桨有七叶片的039潜艇桨、80300的大型桨、73400的桨。此次承接的中海实业(江苏)有限公司的57 300 t散货船螺旋桨共37只。该桨形状怪异,叶片象一个大勺子,其铸造难度非常大。

图1 57 300 t螺旋桨浇注工艺图Figure 1 The pouring process for propeller of 57 300 tons bulk cargo ship

1 工艺难点与分析

57 300 t螺旋桨主要参数为:直径5 600 mm,叶片数5,平均螺距4 493 mm盘面比0.617,材质为镍铝青铜(Cu3),变后倾,净重14 924 kg。该异形桨形状象大勺子,叶尖和叶根几乎在同一高度,其铜合金的缩水、变形率、加工余量都很难控制,铸造缺陷也很难预防。

2 造型工艺

2.1 由于镍铝青铜含有较多的铝,浇注时易产生二次氧化渣,因此设计如图1所示的开放式的反雨淋式的浇注系统。F直∶F横∶F内=1∶2.1∶20,直浇道和横浇道采用成形的耐火砖避免夹砂和冲砂现象。

2.2 采用大型数显螺距规在托板上用水玻璃砂制作螺旋桨压力面和吸力面,最后合专用盖板。造型时在螺旋桨吸力面的0.75R处拉三道筋防止变形。为防止中间泥芯产生灌芯现象,采用特制的水玻璃芯砂。

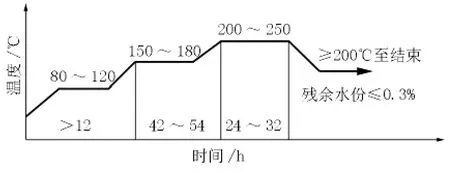

2.3 型腔烘烤用电热风炉吹热风,温度和时间按照图2所示工艺执行,比一般同重量的螺旋桨长24 h。

图2 57 300 t螺旋桨型腔烘烤曲线图Figure 2 The baking curve of castingmould for propeller of 57 300 tons bulk cargo ship

2.4 为了防止变形要求松压铁时间≥48 h,开箱时间≥96 h,比同重量的螺旋桨多保温24 h。

3 专用工装设计

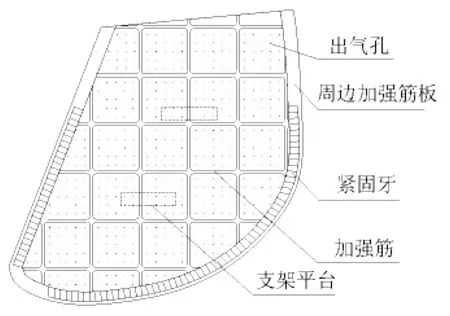

设计制作用于螺旋桨压力面造型的专用铸钢托板(见图3)和吸力面造型的盖板。

图3 57 300 t螺旋桨专用托板Figure 3 The special supporting plate for propeller of57 300 tons bulk cargo ship

4 熔炼工艺

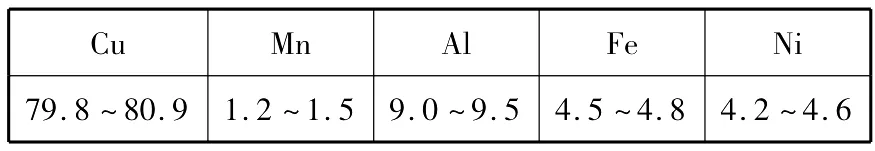

铜合金的熔炼包括:化学成分的控制、含气量的降低、氧化夹渣的去除、浇注温度的选择等。铜合金的熔炼质量直接影响螺旋桨的内在质量、力学性能和耐腐蚀性能。我厂采用一台30 t的工频电炉熔炼,熔炼温度控制在1 240℃以内,出炉温度大于1 260℃。出炉后包内充N2除氢,并打C2Cl6除渣。炉前作含气试样检测和断口分析。炉前成分控制见表 1,浇注温度为 1 150~1 160℃,浇注时间约192 s。

表1 57 300 t螺旋桨炉前成分控制表(质量分数,%)Table 1 The control requirem ent of heat analysis for propeller of 57 300 tons bulk cargo ship(mass fraction,%)

5 生产结果

5.1 一共浇注了37只螺旋桨经加工桨叶,没有变形,无铸造缺陷,其加工余量、螺距、厚度和几何尺寸均满足图纸和用户的要求。

5.2 此异形螺旋桨浇注成功的要点:合理开设浇注系统,合理制定辅助工艺,控制好铜合金的熔炼质量。

编辑 龙礼建

The Casting Process for Profiled Propeller of 57300 Tons Bulk Cargo Ship

Xiong Sanhua

From the production practice,this paper has designed the reasonable tools and pouring system,arranged the reasonable assistant process and controlled themelting quality to the extent that the copper alloy profiled propeller of57 300 tons bulk cargo ship has been produced with success.

copper alloy;propeller;casting process

TG242,U664.33

B

2010—12—31