大型航空模锻件的生产现状及发展趋势

2011-09-26李蓬川

李蓬川

(二重集团公司万航模锻厂,四川618013)

飞机和发动机中的主要承力构件多是由模锻件制成,例如:飞机机体的承力框、主梁、起落架,发动机的涡轮盘、涡轮轴、叶片等。这些航空模锻件是飞机及其发动机机体结构的“脊梁”,其所选用的结构型式、材料的性能与质量、制造成本在很大程度上直接决定了飞机使用的可靠性、耐久性、飞行寿命与成本。

在航空工业的发展中,“减轻飞行器的结构重量,增强结构的可靠性、耐久性,缩短装备的制造周期和降低制造成本”一直是飞机结构设计与制造的重要理念,使得新一代航空模锻件向着“大型化、整体化、精密化”的趋势发展。

1 大型模锻件在飞机制造业中的重要地位

航空模锻件的材料包括:铝合金、钛合金、高温合金、超高强度钢、不锈钢等。其制成的零件重量约占飞机机体结构重量的20%~35%,占发动机结构重量的30%~45%,是飞机及其发动机机体结构的关键零部件。其结构型式、材料性能与质量、制造成本是决定飞机和发动机的性能、可靠性、寿命和经济性的重要因素之一。

据相关资料报道:飞机机体减重5 kg,用于发动机重量和燃油储备量的减少,可使飞机起飞重量减轻50 kg,相当于节约5 kg黄金的价值。

结构整体化是飞机及其发动机设计和制造技术中最引人注目的国内外发展趋势之一。最大限度减少零件的数量是飞机及其发动机满足更高安全可靠性、更轻结构重量、更长使用寿命、更低成本、更短制造周期等要求的重要技术途径之一。而结构整体化设计必然导致模锻件向大型化发展。

以下是大型模锻件整体化后使飞机减重、降低制造成本的实例。

在F-102歼击机上,采用长度达3.2 m的7075铝合金整体大梁精密模锻件取代了原设计的272种零件和3 200个铆钉,使飞机减重(45.5~54.5)kg,节约机械加工工时50%。

安-22运输机机身采用了20个B95合金大型隔框整体模锻件,共减少了800个零件,减轻飞机机体重量1 000 kg,减少机械加工工时15%~20%。

实践证明,航空模锻件的整体化明显具有以下优势:

(1)提高了构件的整体刚性;

(2)减少了装配误差,节约了机加工台时;

(3)减轻了飞机的结构重量;

(4)降低材料消耗,节约成本。

在航空工业迅速发展的形式下,航空模锻件整体化、大型化、精密化、低成本化的趋势日渐明显。大型整体模锻件在航空锻件中所占比例及单件重量尺寸将会越来越大。对于有长寿命(60 000~90 000飞行小时)、高可靠性要求的大型客机,以及要满足6 000飞行小时寿命要求的新一代战斗机,将更多的采用整体模锻工艺,实现承力框、梁、起落架及发动机涡轮盘零部件结构的整体化。

2 国内外航空大型模锻件的生产能力、产品水平介绍

航空大型整体模锻件的生产能力和技术水平是彰显国家综合实力的重要标志之一。减轻飞行器的结构重量,增强结构的可靠性、耐久性,缩短装备的制造周期和降低制造成本,是飞行器设计时采用大型整体结构件的主要原因。这种设计能否实现又取决于能否生产出大型整体模锻件。航空大型模锻件的生产,依托于大型的锻压设备和先进的模锻工艺,二者相辅相成。设备是基础,工艺是保障手段。

2.1 国内外大型模锻压机的分布及用途

大型模锻液压机是生产航空大型整体模锻件,发展大型军事装备和大型民用飞机的基础设备。在20世纪50年代后,各航空大国先后投建了一系列的大型模锻压机。美国、俄罗斯、法国等主要航空强国都采用(400~750)MN大型模锻压机进行模锻。

迄今为止,全世界拥有大型模锻液压机40多台。美国苏尔茨制钢公司(Shultz)、法国奥布杜瓦公司(AD)、美国怀曼·戈登公司(Wyman-Gordon)、俄罗斯上萨尔达公司(VSMPO)、俄罗斯古比雪夫公司等是世界上拥有模锻液压机公称压力最大、品种数量最多的几个企业。具体情况见表1。

表1 美国、俄罗斯、法国重型模锻液压机的情况Table 1 Heavy die forging press situations in America, Russia and France

目前,世界上100 MN级以上的模锻压机有40余台,美、俄、法各有10余台,约占总台数和总吨位的70%左右。依靠这些大型模锻液压机生产的大型整体优质模锻件,他们生产出了第四、第五代军用战机和波音B747、空客A380空中“巨无霸”,在航空航天产品方面居于世界前列。美国Wyman-Gordon公司、俄罗斯VSМРО公司、法国AD公司是世界上拥有模锻液压机公称压力最大,品种、数量最多的3个企业。这三个企业主要为航空系统服务,所拥有的设备特点是:大型化、系列化和专用化。

相比于国际上大型的航空模锻件生产企业,国内航空模锻件的锻造设备大多建设于20世纪60~70年代,设备技术落后,压力等级不高,锻造能力有限。在总体上,设备锻压等级也未形成系列化。国内主要航空模锻件生产企业的设备情况见表2。

表2 国内主要的航空模锻件生产企业的大型模锻设备Table 2 Heavy die forging equipments in main domestic factories for aviation die forging

由表2可知,随着以800 MN模锻压机为代表的新一批大型模锻液压机的建成,国内的大型模锻压机锻造设备的能力已经达到与国际先进企业相当的水平。表3是二重集团公司与美国Wyman Gordon公司、俄罗斯VSМРО和法国AD公司拥有的锻压设备对比情况。

2.2 国内外航空大型模锻件的工艺水平和产品展示

在巴黎、伦敦等地举办的国际航空博览会上,美、俄、法三国都展示了本国生产的大型整体航空模锻件。而大型整体航空模锻件的制造技术则被其视为关系国家安全的核心机密。

以钛合金为代表的航空模锻件具有高强度、耐腐蚀等优点,但变形抗力大、工艺复杂、制造成本高。大型钛合金结构模锻件在现代航空工业上的扩大应用是一个重要的发展方向。先进军用飞机上已有40%左右的结构重量为钛合金构件,先进民航飞机上也有10%的结构重量为钛合金构件,而航空发动机上则有20%~30%的结构重量为钛合金构件。钛合金的应用可以降低飞机的结构重量系数,增加发动机的推力重量比,明显改进飞行器的多种功能。

图1~图8展示了国外公司生产的几种典型的航空钛合金结构模锻件,它代表了当今国外大型钛合金锻件在尺寸、重量、工艺和组织性能控制上的先进水平。

图1 F-22战机机身Ti-6Al-4V隔框(美国,450MN水压机模锻)Figure 1 Ti-6A1-4V bulkhead in F-22 fighter plane body (America, 450 MN hydraulic press die forging)

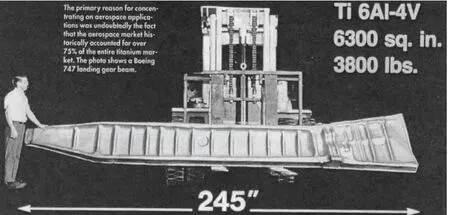

图2 B-747客机Ti-6Al-4V主起落架支撑梁Figure 2 Ti-6A1-4V main under carriage supporting beam of B-747 airplane

图3 B-777客机Ti-10V-2Fe-3Al起落架梁Figure 3 Ti-10V-2Fe-3Al under carriage beam of B-777 airplane

图4 A380飞机 Ti-10V-2Fe-3Al起落架(俄罗斯,750 MN水压机模锻)Figure 4 Ti-10V-2Fe-3Al under carriage of A380 airplane (Russia,750 MN hydraulic press die forging)

图5 A380飞机 Ti-10V-2Fe-3Al起落架壁板(俄罗斯,750 MN水压机模锻)Figure 5 Ti-10V-2Fe-3Al under carriage wall panel of A380 airplane (Russia,750 MN hydraulic press die forging)

图6 上萨尔达冶金生产联合公司生产的钛合金产品Figure 6 Titanium alloy products of VSMPO Company

图7 F-22战斗机Ti-6Al-4V钛合金尾部发动机机架Figure 7 Ti-6Al-4V titanium alloy tail motor frame of F-22 fighter plane

图8 A-6E型攻击机Ti-6Al-4V钛合金后翼梁Figure 8 Ti-6Al-4V titanium alloy rear wing beam of A-6E attack plane

虽然航空大型铝锻件模锻时所需的压力较钛合金和高温合金低,但大型梁框等铝锻件一般尺寸和投影面积均较大,需要大吨位和大台面的模锻水压机。图9~图12展示了国外公司生产的几种典型的航空铝合金结构模锻件图片,它代表了当今国外大型铝合金锻件的产品及工艺水平。

相比国外著名航空模锻件生产企业,在大型模锻件的生产能力方面,国内的企业无论是在锻件几何尺寸、精度、重量、投影面积还是综合性能等方面,同国外相比都有一定差距。随着国内以800 MN模锻压机为代表的新一批大型模锻压机的建成,与国外的技术水平差距将会逐渐缩小。

3 航空大型模锻件的发展趋势

航空工业属于高新技术产业,是一个国家综合实力的重要体现。航空工业的不断发展带动了相关材料、工艺和结构的发展。目前,军用飞机正在由三代机向四代机发展。第四代战机具有超音速巡航能力,能以1.5~1.6的马赫数持续飞行,具有更好的隐身能力和更高的机动性能。其零件数量减少4O%~60 % ,可靠性提高1倍,耐久性提高2倍。

新一代飞机、发动机的发展同航空材料及锻压技术的不断进步是相辅相成的:一方面,飞机、发动机的技术进步,牵引并主导着包括航空材料、锻压等热加工工艺技术的发展方向,满足飞机、发动机日益严格的综合性能和结构设计要求,成为材料和锻压技术发展的驱动力;另一方面,航空材料、锻压技术本身的发展和不断完善,又推动并支撑着飞机、发动机技术的持续进步,使飞机发动机更新换代应用新结构、新技术、新材料、新功能成为可能。航空材料和锻压技术,正是在“产品型号需求牵引”和“制造技术发展推动”二者相互激励且相互作用下才成为先进制造技术的。

图9 Wyman-Gordon公司锻造的B-777客机上的起落架支撑梁Figure 9 under carriage supporting beam of B-777 airplane forged by Wyman-Gordon Company

图10 法国650 MN液压机上压制的铝合金飞机框梁Figure 10 Aluminum alloy airplane frame forged by France 650MN hydraulic press

图11 A380飞机整体翼梁模锻件Figure 11 The entire wing beam die forging of A380 airplane

图12 A380飞机上7085铝合金整体模锻件Figure 12 7085 aluminum alloy entire die forging of A380 airplane

因此,航空大型模锻件的发展趋势是:利用先进的锻压设备实现对航空模锻件生产全过程的精确控制,为飞机提供大型、精密、高寿命、高性能、低成本的锻件,这也是发展先进锻压技术追求的目标。

3.1 航空模锻件的大型化、整体化、精密化

为了追求飞机的先进性、可靠性和经济性,航空模锻件产品的结构整体化是一种发展方向。而采用大型模锻液压机所压制的高温合金、钛合金、超高强度钢和先进铝合金大型整体模锻件,无论在强度、韧性、疲劳和断裂性能方面都是具有优势的,综合的技术经济效果也是很好的。

正在运行的波音B-777民航机起落架是整体模锻件(重1 440 kg),是用Ti-10V-2Fe-3Al钛合金在450 MN水压机上压制的。而最近上天的空中客车A-380飞机的起落架也是整体模锻件(重3 210 kg),是用Ti-10V-2Fe-3Al钛合金在750 MN水压机上压制的。以上实例说明了采用大型、整体模锻件来实现飞机结构整体化所具有的优势。

在保证锻件内部组织与性能的前提下,力求锻件的形状接近零件,大力发展净近成形工艺是先进锻压技术的主攻方向之一。

航空锻件一般都是采用模锻件。我国航空锻件目前仍然是以粗模锻件和普通模锻件占多数,精密锻件仅在发动机叶片类锻件上应用。据统计,以整机锻件重量和整机锻件制成零件重量相比较,我国航空锻件的材料利用率约为15%~25%,其中大型锻件的材料利用率为10%~15%。零件加工时大量的昂贵金属材料变为切屑,锻件近表面的致密层不复存在,纤维组织被分割,影响和降低了零件的力学性能和表面完整性。因此,锻件精密化不仅是经济问题,而且是确保锻件组织性能所必须的。

3.2 航空模锻件的高寿命、高性能

航空产品,质量第一。新型的战机设计寿命已达6 000飞行小时。对可靠性有更高要求的大型客机提出了60 000~90 000飞行小时的长寿命要求。因此,确保飞机、发动机模锻件内部质量是首要任务。必须对锻件生产全过程进行系统的质量控制。

首先要确保用于航空锻件的原材料是优质的,这是生产优质锻件的基础。在保证原材料质量的前题下,发展与材料技术进步相适应的锻压新工艺、新技术、新设备,并对锻件的生产工艺过程实施精准的工艺质量控制。工艺的不断完善和设备的更新有力地推动着航空锻件生产的现代化。

3.3 航空模锻件的低成本

为适应航空产品批量少、更新换代快以及对产品成本控制日趋严格等特点,航空模锻件的低成本是提升锻件竟争力的必由之路。尤其在民用航空模锻件方面,锻件的成本更加成为飞机制造商重点考虑的因素之一。

一些新型的工艺技术,例如快速原型制造技术RPM与设备(如激光熔化沉积成形Lasform,喷射成形Osprey等)、特种轧制技术与设备(楔横轧、辊锻等)、超塑成形/扩散连接(SPF/DB)等生产的制件,其组织与性能已达到甚至优于传统工艺生产的锻件的水平,且实现了高效、短流程和降低成本的效果,可替代传统工艺使航空模锻件向着低成本的方向发展。

3.4 航空模锻件技术研究发展趋势

大型、整体、精化、优质、低成本、长寿命的模锻件产品理念促进了航空工业的发展,也推进了新材料、新工艺、新装备的应用。在航空工业飞速发展的21世纪,世界各国模锻行业纷纷对大型模锻技术装备进行技术改造或者投建新的大型模锻压机,以满足大型化、专业化的要求。航空模锻件技术的研发趋势包括以下几个方面:

(1)大型锻压设备程序化、控制化、机械化改造,以实现锻造过程的精密化,提高生产效率和产品质量。

(2)发展等温模锻、热模锻、粉末锻造等先进锻造技术,实现大型、整体、精密模锻件的优质成型。

(3)推进锻件设计、模具设计、工艺制定过程的CAD、CAE、CAM应用,利用数值模拟技术改进和优化设计方案,达到锻件精化。

(4)创新模具结构、改进模具材料及制造技术,大力发展模具的低成本技术。

(5)研究大型模锻件的预制坯技术,去除影响锻件模锻成型质量的缺陷,确保大型整体模锻件的优质。

(6)研究模锻保温及润滑技术,改善模锻成型条件,降低锻造难度。

4 结束语

大型整体模锻件是实现飞机结构整体化,减轻结构重量,增强结构的可靠性、耐久性和缩短产品研制周期的重要条件。世界工业强国都十分重视航空大型模锻件生产条件的建设,领先于我国30~ 50年建成了450 MN、650 MN、750 MN模锻液压机,生产了技术含量居世界领先地位的铝合金、钛合金、高温合金和合金钢优质大型模锻件。我国随着以800 MN模锻液压机为代表的先进锻压设备的建成与投产,必将大大提升我国航空大型模锻件的研发和生产能力,推动我国航空锻压制造技术跻身于世界强者行列。