固体火箭发动机长尾喷管内衬烧蚀流场分析*

2011-12-07刘敦启张泽远

刘敦启,张泽远

(中国空空导弹研究院,河南洛阳 471009)

0 引言

近距格斗空空导弹为对付未来大机动的空中飞行目标,须不断提高导弹的机动性。为使导弹具有更大的横向可用过载和更快的响应速度,目前第四代近距格斗空空导弹(如 AIM-9X、MICA、IRIS-T 等)大都采用推力矢量控制。推力矢量控制的导弹其发动机喷管一般采用长尾喷管,长尾喷管外面套装推力矢量控制装置,长尾喷管的外径尺寸和外壁面温度都受到严格限制。因此,长尾喷管的内衬设计(热防护设计)至关重要,其设计的优劣直接影响推力矢量控制装置的正常、可靠工作。

1 设计方案与工作条件

1.1 设计方案

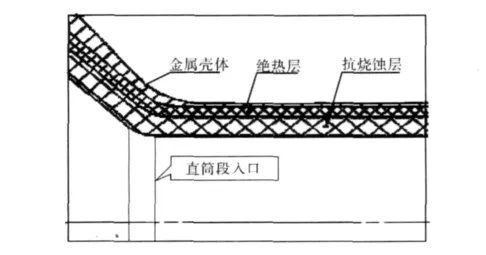

长尾喷管内衬(下文简称内衬)设计方案为布带整体缠绕+模压成型。内衬分为两层,内层为抗烧蚀层,材料为碳布/酚醛,外层为绝热层,材料为高硅氧/酚醛。结构如图1所示。

图1 内衬结构示意图

1.2 工作条件

推进剂:复合丁羟推进剂(6%铝粉);

工作温度:3400K;

工作压强:12MPa;

发动机工作时间:5s。

2 烧蚀情况

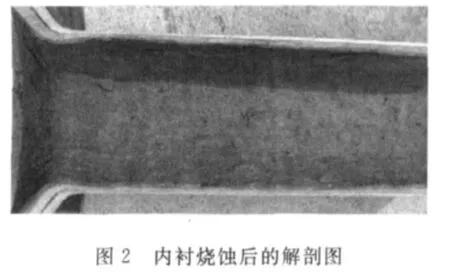

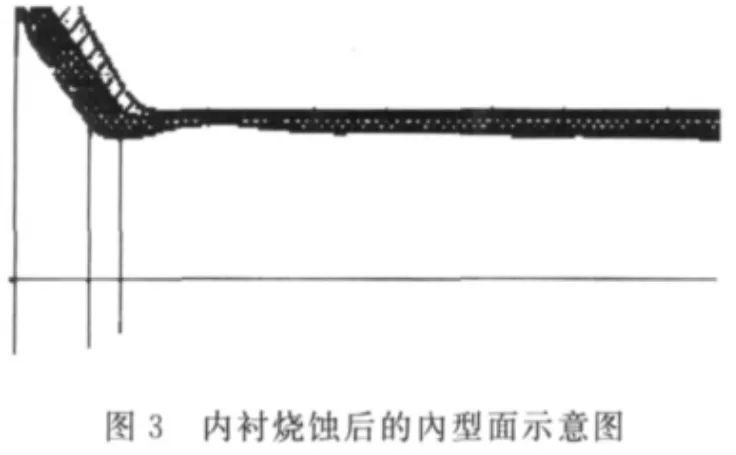

通过多次地面发动机试车后,对相同工作条件下的长尾喷管残骸进行解剖、观察、测量和分析,发现内衬的烧蚀规律相同,烧蚀程度基本一致,内衬的收敛段部分烧蚀较轻,烧蚀量约1mm,内衬直筒段的烧蚀较严重,而且沿轴向方向其烧蚀是不均匀的,在距离直筒段入口约30mm处烧蚀较严重,有一个凹坑,内衬烧蚀残骸见解剖图2所示。为了更直观地展现内衬的烧蚀变化规律,通过测量内衬的残余厚度进行曲线拟合形成内衬残骸的內型面,如图3所示。由于内衬收敛段部分烧蚀较轻,文中重点测量、分析了内衬直筒段部分,测量起始点为直筒段入口(直筒段入口如图1所示),烧蚀量曲线如图4所示。

3 流场仿真

由于发动机采用含铝复合推进剂,燃气中含有大量凝聚相颗粒,发动机内为典型的两相流。在长尾喷管的两相流动中,凝相颗粒的侵蚀会加剧内衬材料的烧蚀。为了深入研究内衬的烧蚀机理,对长尾喷管进行了流场仿真,计算软件为FLUENT。

3.1 计算模型与方法

计算模型见图5。

图5 计算模型

计算采用颗粒轨道模型(欧拉-拉格朗日模型)计算长尾喷管中的两相湍流流动,研究了不同尺寸的凝相粒子运动轨迹。文中长尾喷管流场气相流场的控制方程采用二维轴对称非定常需诺平均N-S方程。

3.2 边界条件

1)给定燃气总温、总压,进口处各参数由内场按一阶外推和气动关系确定。燃气入口压强P0=12MPa,入口温度T0=3400K。

2)喷管内壁为无滑移、绝热条件。

3)喷管出口处燃气流为超声速,给定压力出口。

4)计算中假定在每个粒子加入位置处粒子初始速度的大小、方向及温度与当地的气相保持一致。

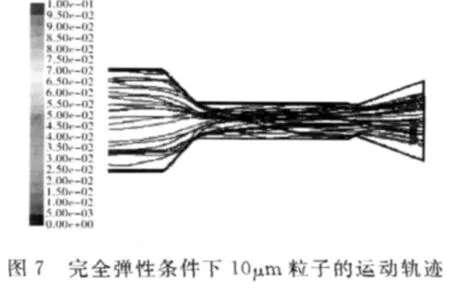

5)壁面边界条件为完全弹性碰撞。

3.3 计算结果与分析

3.3.1 计算结果

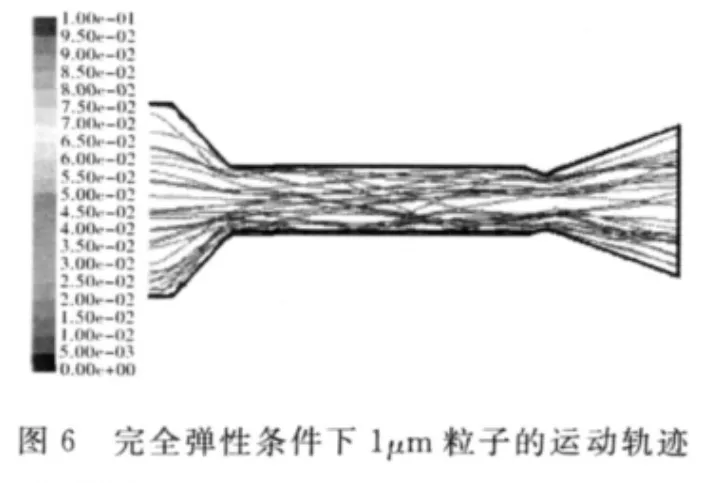

对长尾喷管两相流流场进行了计算,模拟了流场中凝相粒子的运动轨迹,粒子的直径分别取1μm、10μm、50μm、100μm。计算结果见图6~图9。

3.3.2 计算结果分析

图6的计算结果表明,粒子的直径愈小,粒子的惯性也愈小,粒子的随流性较好。小直径的粒子进入长尾喷管后与内衬壁面没有发生明显的碰撞反弹现象,粒子对内衬壁面没有发生明显的侵蚀。

图7的计算结果表明,随着粒子直径的增大,粒子的惯性也增大,粒子的随流性在减弱。粒子从内衬收敛段进入直筒段时,粒子试图沿收敛角继续惯性运动,由于直筒段部分的燃气流速较大,燃气迫使粒子改变惯性方向,最终粒子的运动与分布随着燃气的流动趋于均匀一致。

从图8、图9的计算结果可以看出,当粒子的直径增大到一定程度,粒子的惯性较大,粒子的随流性较差。粒子与内衬收敛段壁面发生初次碰撞反弹后会越过中心线撞击另一侧的直筒段壁面,如此反复直至离开喷管。

综合分析内衬的实际烧蚀情况和流场仿真计算结果,发现粒子直径为50μm时,流场仿真计算的危险区域与试验中内衬局部烧蚀严重(凹坑)位置较吻合。其次,还可以发现不同直径大小的粒子对内衬的侵蚀作用不同,长尾喷管中内衬的烧蚀情况取决于两相流中的凝相粒子及其大小。

从理论上讲,如不考虑凝相粒子的影响,内衬烧蚀的因素主要取决于燃气的温度、流速和压强。长尾喷管中燃气的流动是一个降温、降压和增速的过程,内衬收敛段位置的温度和压强都高于内衬直筒段位置温度和压强。从内衬的实际烧蚀情况看,内衬收敛段的烧蚀较轻且烧蚀均匀,内衬直筒段燃气流速最大位置应在直筒段出口处,但是实际烧蚀最严重的位置(凹坑)却在直筒段入口附近。因此,由上述分析可知长尾喷管两相流中凝相粒子的侵蚀是内衬直筒段局部烧蚀严重(凹坑)的主要原因。

4 结论

通过试验残骸剖析、流场仿真和理论分析可以得出如下结论:

1)内衬收敛段部分烧蚀较轻,内衬直筒段的烧蚀较严重且沿轴向烧蚀是不均匀的,在直筒段入口处局部烧蚀严重,形成凹坑;

2)两相流中凝相粒子的侵蚀是长尾喷管内衬直筒段入口处形成凹坑的主要原因;

3)两相流中的凝相粒子直径大小不同,粒子对内衬的侵蚀作用不同,内衬的烧蚀也不同。

[1]吴德铭,郜冶.实用计算流体力学基础[M].哈尔滨:哈尔滨工程大学出版社,2006.

[2]淡林鹏,张振鹏,张立群.长尾喷管故障诊断中的两相流动计算[J].航空动力学报,2003,18(2):258-263.

[3]杨雷,王礼恒.固体火箭发动机长尾管烧蚀机理研究[J].战术导弹技术,1997(4):39-49.

[4]郭颜红,梁晓庚,陈斌.双燃速星孔药柱长尾喷管发动机三维两相流场数值模拟[J].固体火箭技术,2007,30(3):205-209.

[5]李江,何国强,陈剑,等.颗粒侵蚀条件下绝热层烧蚀实验研究[C]//中国宇航学会固体火箭推进第22届年会,2005.