阵列式陶瓷颗粒破片防护层防弹性能仿真研究*

2011-12-07安振涛甄建伟

安振涛,甄建伟

(解放军军械工程学院,石家庄 050003)

0 引言

!阵列式陶瓷颗粒破片防护层是由大量陶瓷颗粒经改性树脂粘结固化而成,它与防弹陶瓷板一样具有很强的防弹能力[1-6],其具有轻质、高强的特点,特别适合作为轻型装甲车辆的防护材料使用。由于组成防护层的陶瓷颗粒相互独立,当高速弹丸侵彻防护层时,只有一个或几个陶瓷颗粒发生破碎,防护层的其它部分仍保持原有性能,因此整个破片防护层仍具有很强的防弹能力,克服了防弹陶瓷板破碎后整体失效的缺点。阵列式陶瓷颗粒破片防护层是一种新型的防弹复合材料,尚未发现有相关文献刊载,因此非常有必要对这种材料的防弹性能进行研究。文中在已制备的特定参数阵列式陶瓷颗粒破片防护层的基础上,通过数值仿真技术来研究防护层的防弹性能,从而为破片防护层的性能改进提供理论参考。

1 模型的建立

1.1 陶瓷颗粒的结构和尺寸

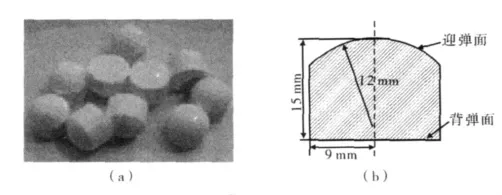

阵列式陶瓷颗粒破片防护层中陶瓷颗粒为圆柱形结构,圆柱体的两端分别为球面和平面,球面作为迎弹面,可以提高防护层的防弹能力。已制备的陶瓷颗粒及其尺寸如图1所示。

图1 陶瓷颗粒及其尺寸参数

1.2 陶瓷颗粒的排列方式

一般来说,陶瓷颗粒的排列方式有两种,如图2所示。

其中图2(a)的排列方式称为直排式,图2(b)称为斜排式。当陶瓷颗粒的直径一定时,经简单的几何计算,就可得出直排方式下颗粒之间的缝隙要大于斜排式。因此文中选用斜排的方式排列陶瓷颗粒。

图2 陶瓷颗粒的排列方式

1.3 仿真模型

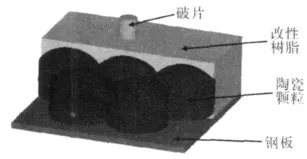

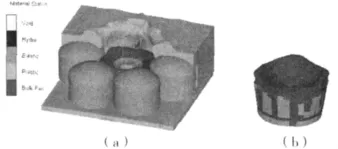

图3 阵列式陶瓷颗粒破片防护层抗侵彻仿真模型

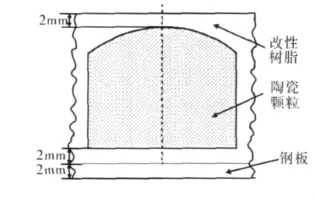

图4 陶瓷颗粒在改性树脂中所处的位置

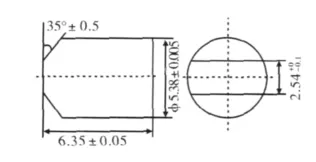

根据陶瓷颗粒的尺寸,应用Autodyn软件建立斜排方式的仿真模型,如图3所示。为了观察到陶瓷颗粒,改性树脂的模型仅显示了一部分。陶瓷颗粒的尺寸如图1所示,它在改性树脂中的位置见图4,在陶瓷颗粒的迎弹面和背弹面外改性树脂的厚度均为2mm,也就是说陶瓷颗粒完全被改性树脂所包覆。阵列式陶瓷颗粒破片防护层的下部分是厚度为2mm的钢板,用于提高防护层的整体强度。用于侵彻防护层的破片根据GJB 4300-2002《军用防弹衣安全技术性能要求》,采用1.1g模拟破片,类似于STANAG 2920标准中的1.1g模拟破片,其尺寸如图5所示。破片的初始速度设定为700m/s,即验证防护层是否能达到Ⅳ级的防破片等级。

图5 模拟破片的尺寸

1.4 材料参数设置

仿真过程中涉及的模型有破片、陶瓷颗粒、改性树脂和钢板,它们的材料分别为刚性铸铁、Al2O3陶瓷、环氧树脂和低碳钢。在强冲击载荷作用下,材料将产生复杂的动力学响应,例如:应变硬化、应变率硬化、塌陷、破碎等现象。在AUTODYN软件中,这些现象一般可以由三个模型来描述,它们分别是状态方程、强度模型和破坏准则。针对各种材料性质的不同,分别选用了不同的本构模型,见表1。

表1 不同材料的本构模型

下面分别对各种材料模型进行描述,并确定其主要参数。

1)破片

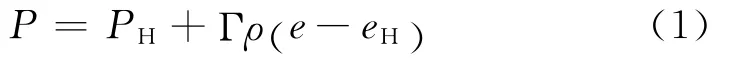

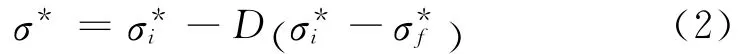

破片采用Shock状态方程。Shock状态方程可以描述为:

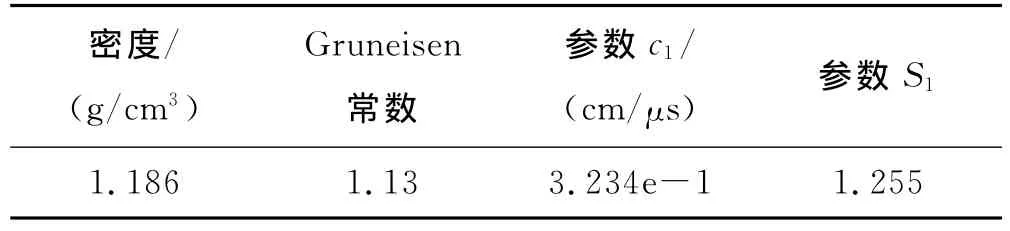

其中,假定Γρ=Γ0ρ0=常数(Γ为Gruneisen常数),PH和eH分别为Hugoniot曲线上某点的压力和内能。破片的材料模型主要参数见表2。

表2 破片的材料模型参数

2)陶瓷颗粒

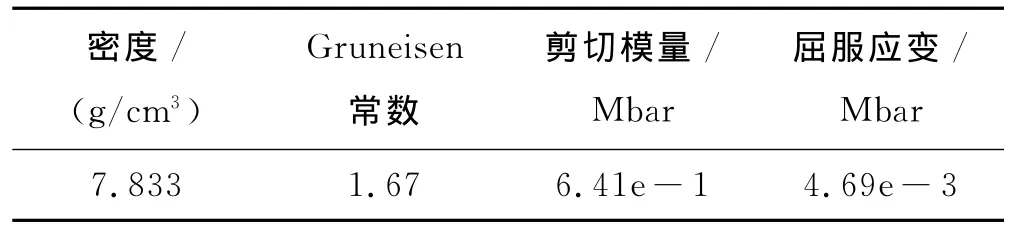

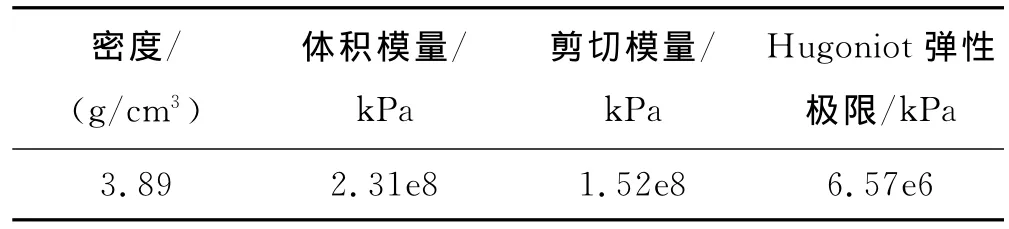

陶瓷颗粒采用Johnson-Holmquist强度模型来描述其强度行为。此模型由Johnson&Holmquist于1993年提出,分为分段式(JH1)和连续式(JH2)两种形式。文中采用JH2强度模型,该模型包含陶瓷材料未损伤和已完全损伤的强度。在损伤破碎状态下其强度表示为:

其中:D为损伤因子,σi*和σf*分别表示完整(D =0)和破碎(D =1)状态时材料的无量纲等效应力。陶瓷颗粒的材料模型主要参数见表3。

表3 陶瓷靶板的材料模型参数

3)改性树脂

仿真模型中的粘结材料为环氧树脂,材料参数选用AUTODYN材料库中的EPOXY RES2。EPOXY RES2材料采用Shock状态方程,环氧树脂的材料模型主要参数见表4。

表4 环氧树脂的材料模型参数

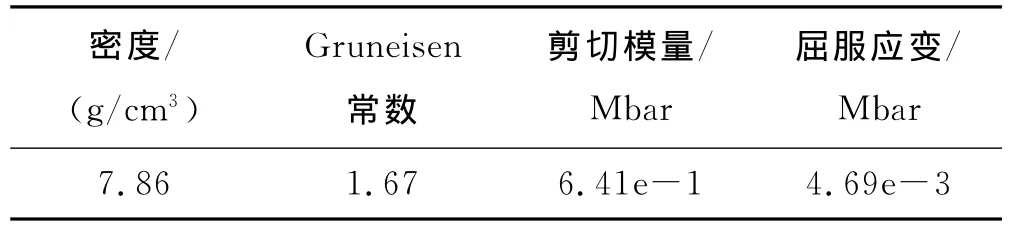

4)钢板

钢板采用和破片材料相同的状态方程和强度模型。钢板的材料模型主要参数见表5。

表5 钢板的材料模型参数

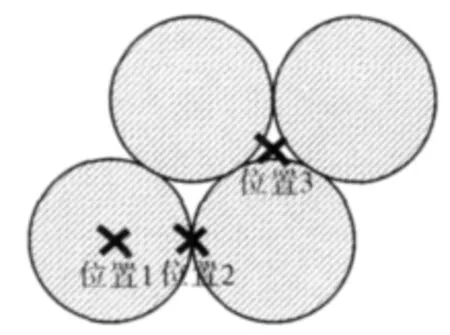

图6 破片侵彻的不同位置

2 仿真结果及分析

根据仿真模型的参数设置建立模型,计算的时间域设定为0~0.1ms。对于阵列式陶瓷颗粒破片防护层来说,有3个特殊的位置,如图6所示。对这3个位置的侵彻过程进行研究,就基本可以确定整个防护层的防弹性能,因此分别建立破片对这3个位置的侵彻模型,为了减少对计算资源的浪费,模型中陶瓷颗粒数量的确定原则是,保证受直接侵彻的陶瓷颗粒被其它颗粒所包围的最小数量。3个侵彻位置所对应的仿真模型分别如图7(a)~图9(a)所示,从图中可以发现每个模型中陶瓷颗粒的数量各不相同,位置1~3对应模型中的陶瓷颗粒的数量分别为7、10和12个。

图7 位置1对应的仿真模型

图8 位置2对应的仿真模型

图9 位置3对应的仿真模型

图 7(a)~图9(a)表示了仿真模型中 0.1ms 时刻各种材料的状态。从图中可以发现,无论破片的侵彻位置在何处,破片侵彻所造成的改性树脂的破坏面积都远远大于破片的直径。另外,受破片直接侵彻的陶瓷颗粒破坏比较严重,而对于周围的其它陶瓷颗粒几乎未受到影响。图7(b)~图9(b)中为相应模型中直接受冲击的陶瓷颗粒在0.1ms时刻的状态。从图7(b)中可以发现,当破片的侵彻点在位置1时,受侵彻的陶瓷颗粒几乎完全破碎;对于位置2的情况,如图8(b)所示,2个陶瓷颗粒均有一定的破坏,但破碎情况较位置1时轻很多;对于位置3的情况,见图9(b),3个陶瓷颗粒的破坏情况较位置2时更轻微。

图10 破片速度的变化趋势

当破片对防护层侵彻时,破片的速度会随着时间的延长逐渐变小,如图10所示。对于侵彻位置的不同,破片的速度变化趋势略有不同。由于陶瓷颗粒迎弹面曲率的存在,使得破片与陶瓷颗粒发生接触的时刻各不相同,破片在位置1情况下首先与陶瓷颗粒发生接触,然后依次是位置2和位置3的情况,这就造成在位置1的情况下,破片的速度首先下降。但在3种情况下,破片的速度在0.04ms内均下降到100m/s以内,然后进入平台下降期,在0.1ms时刻破片的速度均下降到40m/s以下。这说明在0~0.04ms内,陶瓷颗粒对破片速度的下降起主要作用,在此时间域内陶瓷颗粒发生整体破碎(位置1)或部分破碎(位置2和3),随后支撑钢板对破片速度的衰减起主要作用。

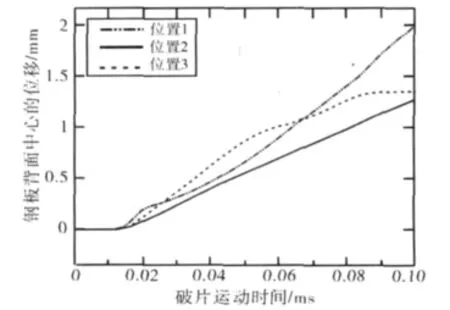

图11 钢板背面中心的位移变化情况

为陶瓷颗粒起整体支撑作用的钢板在0~0.1ms内也发生了微小的变形,见图11,图中表示了3种情况下钢板背面中心点的位移情况。由于在3种情况下破片运动的轴线都穿过此中心点,因此可以预测钢板背面此点的位移最大。对于3种情况,中心点的位移变化情况相差不大,几乎都是随时间线性增加,在0.1ms时刻位移均未超过2mm,因此钢板的变形量远未达到失效的程度,仍具有很强的抗侵彻能力。

3 结论

1)采用陶瓷颗粒为主要防弹材料制备的破片防护层具有一定的抗侵彻能力,可以达到GJB 4300-2002《军用防弹衣安全技术性能要求》中Ⅳ级的防破片等级要求。

2)阵列式陶瓷颗粒破片防护层的特殊结构使其具有了很好的抗整体破碎能力,当其受到高速破片的侵彻时,仅有少量陶瓷颗粒发生整体破碎或部分破碎,其它颗粒仍保持完好。这一特性使得防护层具有了良好的可修复性,从而降低了防护层的使用成本。

3)当破片对防护层的不同位置进行侵彻时,陶瓷颗粒均能使破片的速度降至40m/s以下,同时支撑钢板仅发生轻微变形。当陶瓷颗粒失去防弹作用后,钢板可以对破片的余速有效的衰减,因此防护层中钢板所起的作用也不能忽略。

[1]侯海量,朱锡,阚于龙.陶瓷材料抗冲击响应特性研究进展[J].兵工学报,2008,29(1):94-99.

[2]杨江丽,宋顺成.国外陶瓷材料抗侵彻研究进展[J].兵器材料科学与工程,2007,30(2):72-74.

[3]Holmquist T J,Johnson G R.Response of silicon carbide to high velocity impact[J].J Appl.Phys,2002,91(9):309-316.

[4]李平,李大红,宁建国.冲击载荷下Al2O3陶瓷的动态响应[J].高压物理学报,2002,16(1):22-28.

[5]张晓晴,宁建国,赵隆茂.Al2O3陶瓷动态力学性能的实验研究[J].北京理工大学学报,2004,24(2):178-181.

[6]Rosenberg Z,Yeshurun Y.The relation between ballastic efficiency and compressive strength of ceramic tiles[J].International Journal of Impact Engineering,1988,7(3):357-362.